英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

基于等离子熔覆制备的高体积分数M7C3增强Fe基涂层的组织及耐磨性研究

袁有录,李铸国

(1. 湖北汽车工业学院材料工程系,十堰,442002,中国;2.上海市激光制造与材料改性重点实验室,上海交通大学材料科学与工程学院,上海200240,中国)

copy;武汉理工大学出版和普林格出版社2014

(收稿时间:2013-0109修订时间:2014-04-09)

袁有录: 博士研究生; 邮箱: botar@sjtu. edu.cn

*第一作者:李铸国:博士导师;邮箱E-mail: lizg@sjtu.edu.cn

本项目由科技部国际科技合作基金(2009DFB50350)、湖北省教育厅科学研究项目(Q20122304)和湖北汽车工业学院博士科研启动基金(BK201205)资助.

摘要:本文针对采用等离子熔覆技术在根据美国材料与试验协会标准所规定的钢板上表面制备了高体积分数 M7C3碳化物增强 Fe 基涂层进行了。结果表明,当 M7C3型碳化物的体积分数超过百分之六十时, 同时在环块法摩擦磨损试验机上考察了恒载荷(100N)及变载荷(100N-300N)涂层滑动干摩擦时的耐磨性,载荷分别为对无增强alpha;-Fe涂层所加载荷的9倍和14倍。结果表明,在恒定负载条件下两个涂层的摩擦系数(FCs)先增加,然后随滑动距离增加而降低。然而,在变量加载条件下,没有alpha;-Fe基础涂料强化涂层的摩擦系数逐渐增加,而含有高体积分数M7C3型碳化物增强性能的涂层随着负载的减少超过220 N时的磨损表面,并没有产生像无增强alpha;-Fe涂层那样容易变形和由于磨损而产生磨痕,显然可以得出,高体积分数的 M7C3增强涂层具有良好的耐磨损的性能。

关键字:高硬度 M7C3 涂层 磨损性能 转移等离子弧焊

1简介

高铬铸铁中通常高体积分数的M7C3型碳化物,其中主要包括多量高体积分数的M7C3型碳化物(50vol%-70vol%),尤其适用于需要具备耐磨性的设备。然而,可以使设备具有如此硬度表面的涂层系统尚不完善。在钻井、石油提取、矿山机械、热电平台,汽轮机等方面,因为产生磨损而失效占了很大一部分。众所周知,涂层可以使局部具有特殊的性能,比如耐磨性、耐腐蚀性、抗氧化性。也就是说,不论是从经济上还是技术上,这都是大幅度提高工业零件的性能的有效的方法之一。

目前最常见的涂层制备的工艺方法有氧-乙炔热喷涂、激光喷涂、等离子喷焊、激光合金堆焊、激光沉积、激光熔覆等。然而,在热喷涂和等离子喷涂过程可能导致不健康的加工环境,如强烈的噪声和尘埃[5]。此外,由氧-乙炔热喷涂和等离子喷涂的涂层很薄,涂层容易产生翘起或者脱落[16]。此外,它涂层具有高孔隙度,涂层和基质之间是机械结合(15、17),导致涂层不能承受激烈的负载[5]。尽管由激光合金堆焊、激光沉积或激光熔覆所产生的涂层具有明显低孔隙度、结构致密的优势,以及降低涂层与基板界面出的影响[15],但是激光的能量转换效率是非常低的(从10%到25%不等),并且其设备成本很高。此外,设备的利用率取决于材料的反射率,目前其在大型工业上的应用受到了局限[5]。从性价比的角度考虑,等离子焊接表现出巨大的潜力。例如,其涂层不仅与基体有良好的冶金结合,而且涂层的孔隙度水平低 [18]、厚度大[19],涂层的成分不受限制,具有沉积速率温和、生产成本更低的特点[20]。因此,近年来在这个领域中进行了越来越多的研究(2、5、21)。

在这个研究中, 调查了由等离子焊接基于铁基所制备的强化复杂碳化物M7C3,并对其微观组织以及涂层在恒定载荷和变载荷作用下的磨损进行了研究。

2.实验结果

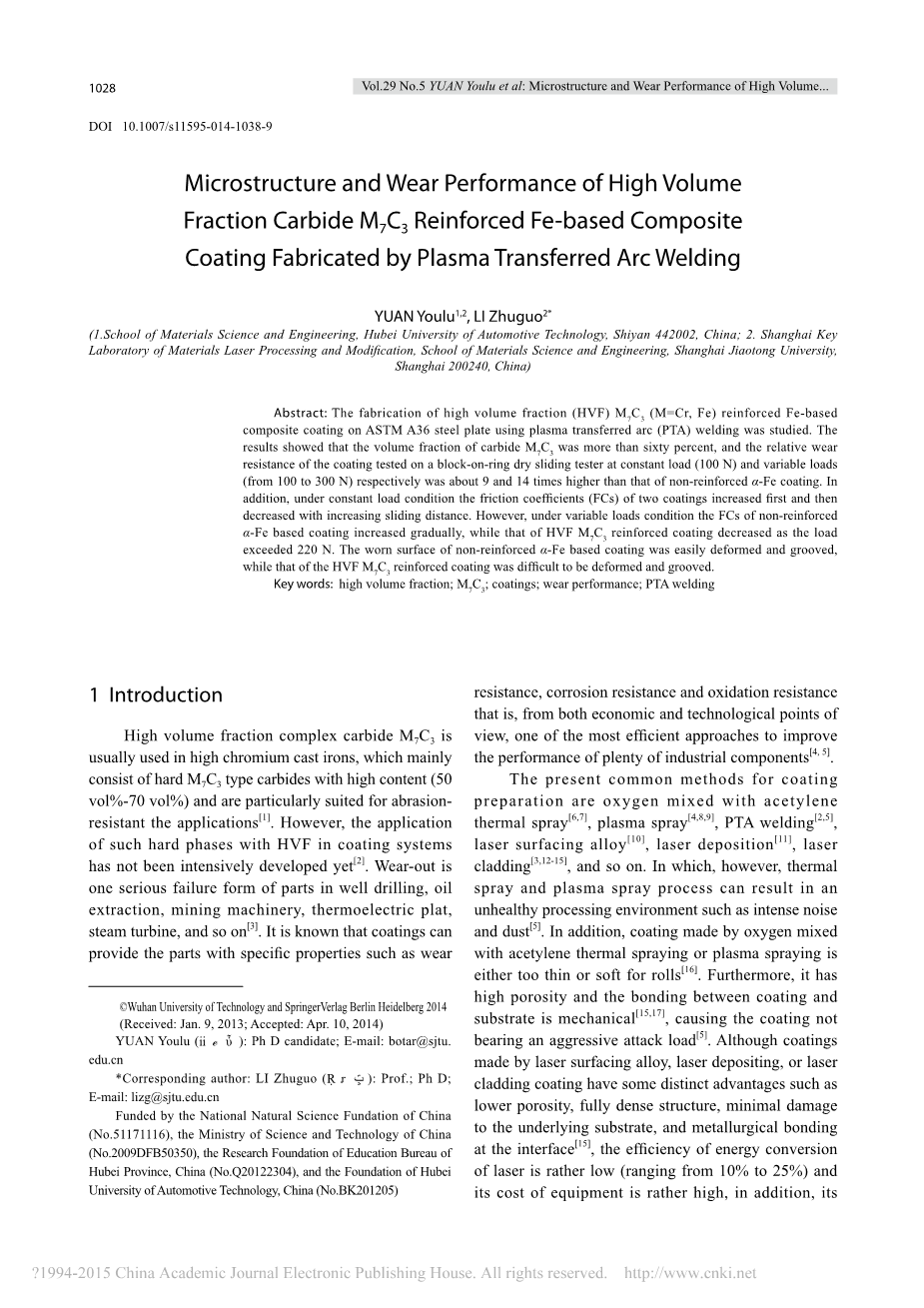

根据美国材料与试验协会(ASTM),制作一个尺寸为100mmtimes;40mmtimes;8mm的钢板作为衬底, 利用等离子熔覆在基板上堆焊两种不同的粉末,分别是含有高硬度的M7C3型碳化物的铁基复合涂层和其他的不含强化成分的alpha;-Fe涂料。要实现这一目的,这两种涂料一个是Cr3C2,另一个是Fe-CrNiBSi合金。其组织形态如图一所示,化学成分如表一所示。

图1 Fe-CrNiBSi粉末(a)和Cr3C2 粉末(b)的扫描电子显微图

实施等离子的熔覆设备型号为PTA -200A (武汉材料保护研究所、中国)。焊接参数表2中给出。需要特别指出的是, Cr3C2 /Fe-CrNiBSi的送粉比例为(2:5),用来制造HVF M7C3强化粉末涂层, Fe-CrNiBSi作为无强化的Fe-based的涂料制造。焊枪的运动是由一个三轴数控电脑桌子所控制。涂层长度约100毫米。

表一Fe-CrNiBSi 和Cr3C2所含化学成分(%)

|

化学成分 |

C |

Cr |

Ni |

B |

Si |

Fe |

|

Fe-CrNiBSi |

1.5 |

30 |

15 |

3.8 |

3.2 |

余量 |

|

Cr3C2 |

12.7 |

85.5 |

- |

- |

1.8 |

- |

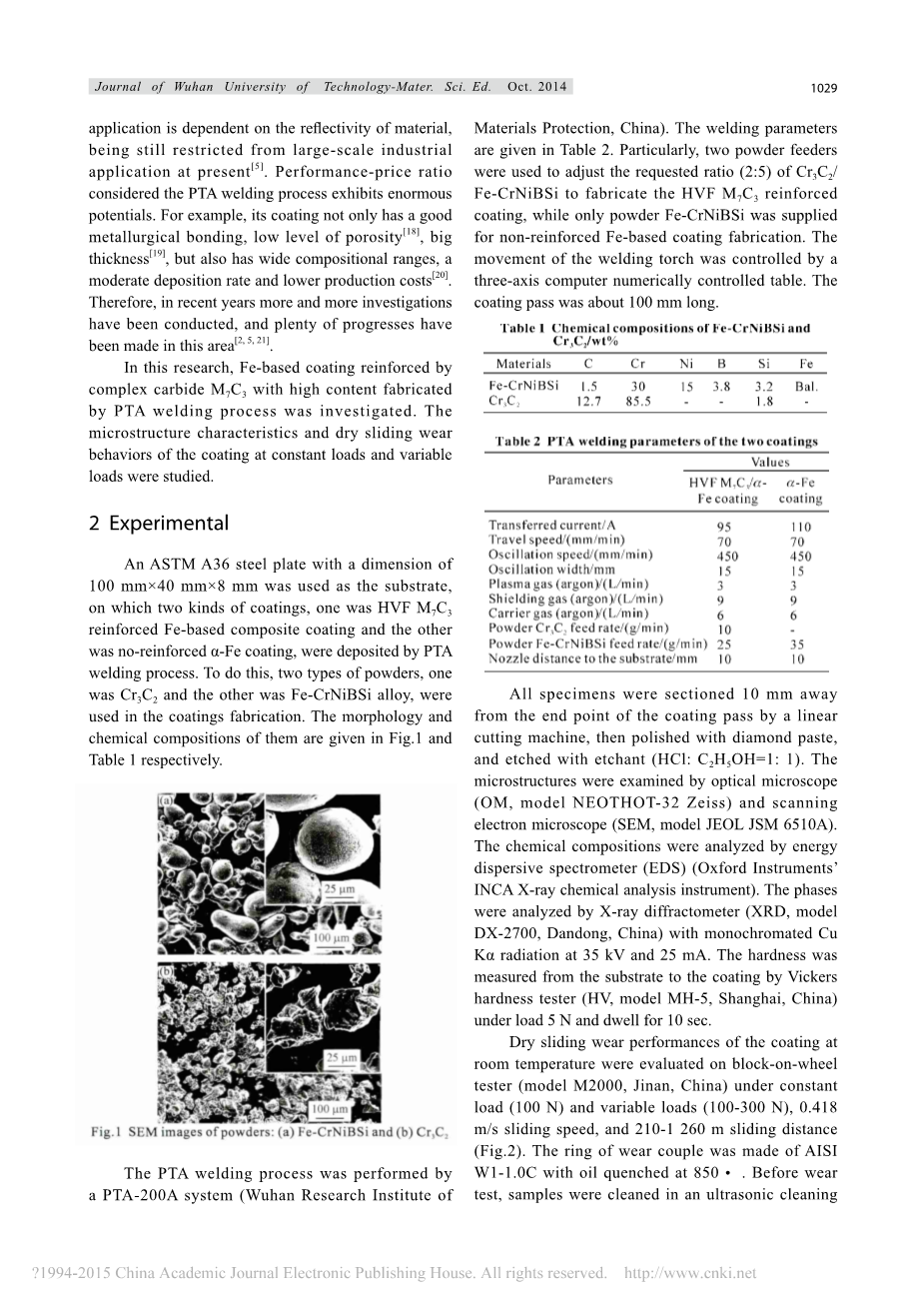

表二堆焊两种粉末的等离子弧熔覆参数

|

参数 |

参数值 |

|

|

高体积分数M7C3铁基涂层 |

铁基涂层 |

|

|

焊接电流(A) |

95 |

110 |

|

行走速度/(mm/min) |

70 |

70 |

|

横向摆动速度/(mm/min) |

450 |

450 |

|

摆动幅度/mm |

15 |

15 |

|

等离子气流量为(Ar)/(L/min) |

3 |

3 |

|

保护气流量为(Ar)/(L/min) |

9 |

9 |

|

载气流量为(Ar)/(L/min) |

6 |

6 |

|

Cr3C2送粉速度/(g/min) |

10 |

- |

|

Fe-CrNiBSi送粉速度/(g/min) |

25 |

35 |

|

喷嘴口距基板距离为 mm |

10 |

10 |

涂层制备后在距涂层终点 10 mm 处用线切割横向切下试样,然后用金刚石研磨膏抛光,再用腐蚀剂 (盐酸:酒精 = 1:1) 腐蚀。用光学显微镜检查 (OM, model NEOTHOT-32 Zeiss)和扫描电子显微镜(SEM, model JEOL JSM 6510A) 观察切片的微观结构。用 Inca X - Max 型能谱仪分析碳化物与磨损表面颗粒的元素组成及含量.用 DX - 2700X 型 X 射线衍射仪分析涂层相结构,使用 Cu 靶材的 Kalpha; 射线,管电压 35 kV,管电流 25 mA。硬度是测量从衬底维氏的涂层硬度计(高压,模型MH-5,上海,中国)在负载5 N和住10秒。用韦氏硬度计在基板的涂层上施加5N的负载并保持十秒,测出其硬度。

图2.block-on-wheel实验原理示意图

测试人员在室温下对涂层的干滑动磨损性能进行评估,即在block-on-wheel 试验机上(模型M2000,济南,中国) 分别考察了恒载荷(100N)及变载荷(100N-300N) 以0.418m / s滑动速度和210 - 1 26米滑动的距离时涂层滑动干摩擦时的耐磨性, (原理图如图2)。根据美国钢铁学会标准(AISI)中的w1 - 1.0 c,就是将这对圆环在温度为850℃时进行油冷淬火。在对耐磨性能进行测试之前,将样品用乙醇进行清洗,然后再用超声波进行深层清洗,然后使用精度为0.1毫克的电子天平(梅特勒-托莱多AG204,德国)称量样品的干重,以估计模型质量损失。复合涂层的相对耐磨性的计算公式为:

ε=m1/m2 (1)

在这个公式中,m1和m2分别是无增强的alpha;-Fe涂层的的质量损失和含有高体积分数的M7C3型碳化物的增强Fe-based涂层的质量损失。

图3 纯Fe-CrNiBSi粉末涂层(a)和Cr3C2

Fe-CrNiBSi混合涂层(b)的X射线衍射图

3.结果与分析

3.1微观组织分析

如图3中的a为等离子熔覆Cr3C2 Fe-CrNiBSi (混合比例2:5) 涂层的X射线衍射(XRD)的微观组织图,(b) 为等离子熔覆纯Fe-CrNiBSi涂层的X射线衍射(XRD)的微观组织图。结果表明纯Fe-CrNiBSi涂层的主要成分为alpha;-Fe、Cr3C2和复杂的的M7C3 (M=Fe, Cr)碳化物。

如图4分别(a)和4(b) 分别给出了两个典型涂层光学显微图。图4(a)表明, 可以看出纯FeCrNiBSi涂层的主要组成为呈枝状晶形态alpha;-Fe相 和一个相对较小的部分组成因此, 简单来说,称alpha;-Fe涂层的相为共晶体。可以看出一些的枝状晶的生长垂直于界面的中心。可见 FeCrNiBSi 涂层组织具有明显的枝晶生长的特征,由周[22]的研究表示,这与液态合金在凝固时的温度梯度和凝固速率直接相关。在涂层的底部,当熔池开始凝固时,液态合金的凝固速率R 和温度梯度G相对与凝固速率和温度梯度高的地方的较低,因此G / R的值,表明,在垂直于涂层界面中心的方向是温度冷却最快的方向。这是柱状晶生长最快的地方,简单表示为lt; 100 gt; (3,22) 。

如图4(b)所示, Cr3C2 Fe-CrNiBSi涂层中有大量的块状粒子和刀片集群均匀分布。EDS图片的结果显示元素的粒子是由碳,铁,铬(视图(c))组成。基于XRD、EDS的结果表明这些多边形的粒子为复杂的硬质合金(Fe0.37 Cr0.63)7 c3,属于M7C3的类型(M =铁、铬)型碳化物, Cr3C2 Fe-CrNiBSi增强M7C3涂层与这个有类似的原理。形成复杂的碳化物M7C3(M =铁、铬)Cr3C2和Fe-CrNiBSi粉混合涂层的原因归结如下:由于PTA的高温在焊接在加热期间,硬质添加剂Cr3C2粒子合金开始溶解,之后迅速冷却凝固,迅速凝固可以防止他们完全溶解在熔池。因此,首先, 在液体中部分溶解的Cr3C2可以增加Fe-CrNiBSi合金中的铬和碳。由已知的Fe-Cr-C三元合金相图,形成的复杂的碳化物M7C3中的Cr / C比率达到一定值[3]。实际上,碳化铁的混合M7C3的形成,在元素周期表中的 Cr和铁原子处于原子半径相对较近位置[15]。第二,正如图所示图(b),这些集群的中心位置有一个圆形的粒子。为了观察这三个维形状集群内部的基体组织,然后用用HCl腐蚀20h之后,基体组织被腐蚀,可以看出留下了两种颗粒。SEM照片现实留下来的颗粒的分布状态为大量的碳化物M7C3以Cr3C2粒子的中心呈放射状生长,如图(图5(a))。这些结果表明,硬质合金Cr3C2可以行为作为衬底的异相成核与硬质合金M7C3的构成复合涂层。由此得出一个结论, M7C3的形成增加(见图5(b)在alpha;-Fe集体组织被腐蚀剂深腐蚀后涂层的组织形貌)促进六方柱M7C3碳化物的生长.

3.2显微硬度

图4 纯FeCrNiBSi涂层(a)和Cr3C2 Fe-CrNiBSi涂层(b)

的光学显微图以及碳化物的EDS分析图(c)

图5 Cr3C2的半溶解(a)和条状M7C3的形态与分布的电子扫描图(b)

从基质涂层测量两个涂层的显微硬度。如图6(a)所示,在相互关联的那条硬度数据点代表每个测量硬度的标准偏差,, M7C3增强涂层的显微硬度比无增强的alpha;-Fe涂层高,其强化作用源于M7C3不仅硬度高(1 300高压图6(b)所示)而且含量高。然而,大约在平行于菱形的对角线处,观察到

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[152868],资料为PDF文档或Word文档,PDF文档可免费转换为Word