英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

基于虚拟样机和有限元法的高空作业平台工作装置性能分析

郭金泉,何洪文,孙超

中国北京 北京理工大学 国家电动汽车工程实验室,邮编100081

中国北京 北京理工大学 电动汽车合作创新中心,邮编100081

摘要:本文建立了基于虚拟样机和有限元法的高空作业平台工作装置模型。通过软件ADAMS运动学仿真,得到了运动速度和加速度。运动速度和加速度表明高空作业平台工作装置符合国家安全标准。通过动力学仿真 得到了工作装置的铰点之间的力,我们通过Hyperworks软件输入节点力以建立有限元模型。工作装置的应力分布的仿真结果表明,选择的材料满足工作要求;工作装置的结构设计合理。

关键词:高空作业平台;工作装置;虚拟样机;有限元;强度

1.介绍

高空作业平台是将工人送到指定地点的机械设备[1]。高空作业平台工作过程中,工作人员控制工作装置平台。由于高空作业环境的恶劣,高空作业平台工作装置的性能关系到作业人员的安全和设备的正常运行,所以工作性能的好坏的研究是必须的。 本文研究了高空作业平台的安全性和工作装置的结构设计方法,并对2种方法进行了研究。我们用运动学的方法来分析每工作性能是否符合安全标准或采用动力学和有限元法分析工作装置是否满足强度要求。

2.高空作业平台结构及工作原理

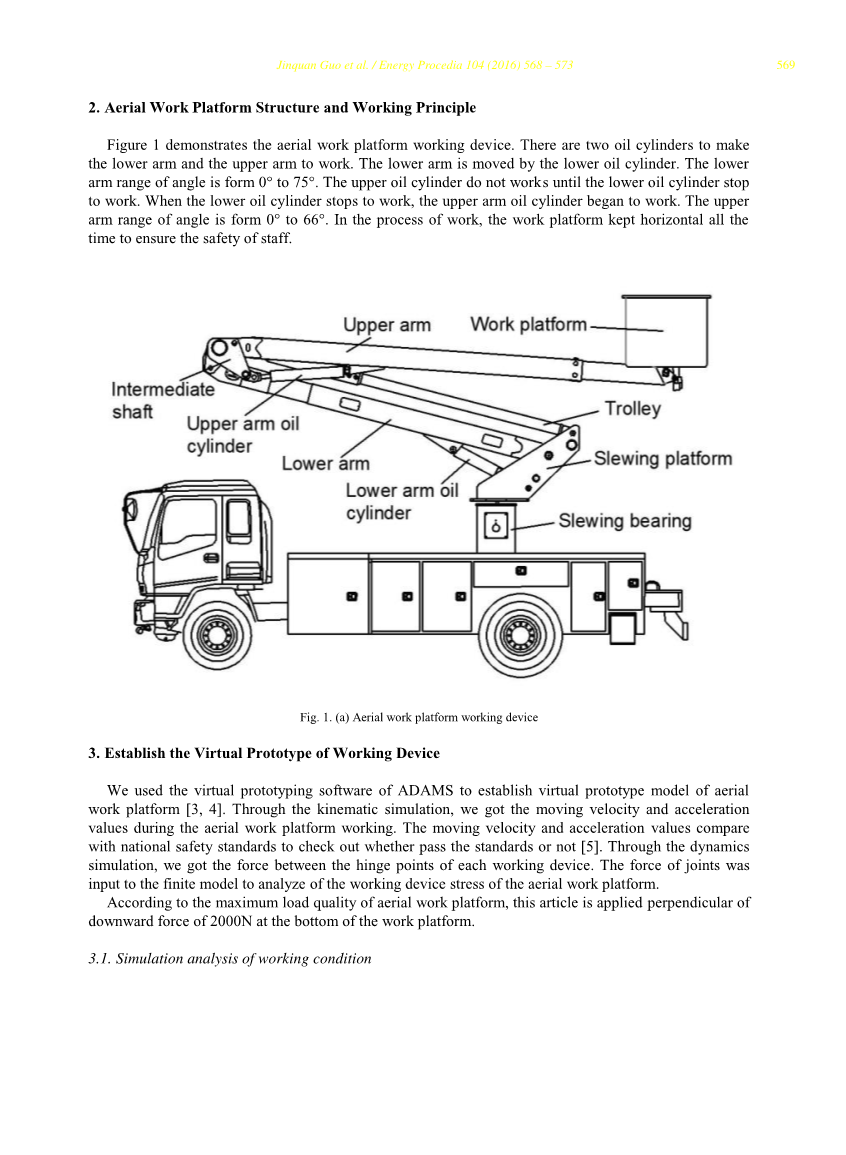

图1演示了高空作业平台工作装置。有两个油缸使下臂和上臂工作。下臂由下油缸移动。较低的 手臂的角度范围是0°到75°。上油缸不工作,直到下油缸停止工作为止。当下油缸停止工作时,上臂油缸开始工作。上臂的角度范围是0°到66°。在工作过程中,工作平台始终保持水平,保证工作人员的安全。

图1(a)高空作业平台工作装置

3.建立工作装置的虚拟样机

利用ADAMS虚拟样机软件建立高空作业平台虚拟样机模型[3,4]。通过运动学仿真得到了高空作业平台作业时的运动速度和加速度。运动速度和加速度值与国家安全标准比较,以检验是否通过标准[5]。通过动力学仿真得到各工作装置铰点之间的力。将有限元模型的力输入到高空作业平台的工作装置应力分析中。

根据高空作业平台的最大载质量,本文应用垂直向下的力,2000 N在工作平台的底部。

3.1工况仿真分析

基于高空作业平台的工作过程,提出了识别计算条件。

在升降过程中,下臂油缸单独工作,下臂完全起升运动时间为30°,下臂与水平臂夹角为75°。小臂油缸停止工作 当臂筒下臂达到预定角度时,上臂缸开始工作,上臂完全起升运动时间为30度,上下角手臂和水平是141°。用阶梯函数控制整个升降运动,下臂油缸驱动的阶跃函数:(时间,30,22.28,31,0),上臂缸步功能:(时间,30,0.31,-22.55)。提升工艺工作台在工作过程中保持水平,确保工作人员的安全。

3.2提升运动仿真分析过程

图2显示了工作平台的水平和垂直位移,速度和加速度曲线。

图2(a)水平; (b)垂直

根据国家标准,高空作业平台,最大加速度为0.5g,这种模拟显示高空作业平台最大加速度只有0.43m/s2,因此,加速 符合国家安全标准[6]。

3.3提升过程动力学仿真分析

图3(a)显示了回转平台和下臂之间的铰合力曲线。图3(b)显示了回转平台和下臂油缸之间的铰合力曲线。图3(a)可以见最大力出现在工作装置开始工作。

图3(a)回转平台和下臂关节力; (b)回转平台和下臂油缸关节力

图4(a)显示中间轴和上臂之间的铰合力曲线。图4(b)显示中间轴和上臂之间的铰合力曲线。图4(a)及 图4(b)显示工作装置开始工作时出现的最大力。

图4(a)中间轴与上臂关节的作用力; (b)中间轴与上臂关节的作用力

4.高空作业平台装置的有限元分析

4.1工作装置有限元网格划分

高空作业平台的工作装置可以通过静力分析的有限元方法进行分析[7,8]。采用有限元分析方法,可以在高空作业平台的未来改进中提高结构强度[9]。当高空作业平台工作时,它会承受自身重量和工作人员的重量,所以静态特性不仅与工作装置工作正常,也关系到员工的安全。因此对高空作业平台构件进行有限元分析是必要的。

本文利用有限元分析软件HyperWorks建立高空作业设备部件的有限元分析模型。整个有限元模型是由562803 单位,由于作业车需根据不同作业高度和起重量调整作业状态 ,故选取几个在额定载荷下的不同作业状态进行分析 ,选取原则是根据力学经验判断的各臂危险状态时的作业位置。有以下 5 种工况 缩臂刚性联接。工作时 , 滑块与吊臂保持接触 ,但它们之间沿接触面的法向自由度必须耦合 :工况 1 为高空作业最大作业幅度时 ;工况 2 为基本臂水平最大吊重; 工况 3 为基本臂倾斜 75°最大吊重; 工况 4 为全升臂水平最大吊重 ;工况 5 为全升臂倾斜 75°最大吊重(基本臂和全升臂最大吊重与倾角有关)

498538个节点。该模型如图5所示(a)。

图5(a)航空工作装置元件的有限元分析模型

4.2确定边界条件

高空作业平台作业时,工作平台由下臂油缸和上臂油缸驱动。因此,在有限元模型的工作装置中,约束点 下臂和上臂油缸的汽缸轴线与其他部件。基于仿真的结果,水平和垂直分解力加载约束点 动态分析法。下臂油缸和上臂油缸采用RB2单元模拟。为了限制六度回转轴承。该模型在其底部添加约束。

图6(a)显示了约束后工作装置的有限元模型。

图6(a)约束后工作装置的有限元模型

在计算过程中,将力简化为两个相等的载荷分布到下臂和上臂铰链,并在工作平台底部加载垂直向下的力 2000N。

4.3静强度计算与分析

对于高强度钢HG70工作装置材料的选择,对sigma;= 590mpa屈服极限、弹性模量E = 210000n/mm2,泊松比mu;= 0.3。

图7(a)显示了最大工作力的应力条件。图7(b)显示组件中的应力条件。最大应力位置出现在下臂H的工作装置上 英奇与回转平台,和应力值277mpa。因此,材料的选择满足工作装置的强度要求。

图7(a)最大工作力的应力条件;(b)回转平台应力条件

五.结论

通过对工作装置虚拟样机的运动学仿真,得到工作平台的位移、速度和加速度曲线。通过观察运动 RVE的平台,证明了平台的运动是稳定的。平台移动速度和加速度通过了国家高空作业平台安全标准。通过动态仿真的虚拟样机的工作装置,得到了应力曲线和最大应力的连接铰链。应力数据提供了该工作装置的高空作业平台有限元分析的参数。

通过有限元分析软件建立了工作装置的有限元模型。通过分析,得到了工作装置的静应力分布 工作装置。在本文中,工作装置的材料高强度钢板HG70,弹性模量为590MPa,最大应力为277MPa,因此,选择的组件的材料可以满足强度要求。

参考文献

[1]黄贵奋,陈明念。在中国[J],机电技术的飞行器的研究进展概况,2012,35(1):2–5。(中文)

[ 2 ]张黎。分析了发展我国高空车[J].。今日工程机械,2013(9):52 - 53。(中文)

[ 3 ]李瑞涛,方梅,张,文明。金属矿山的概念和应用虚拟样机技术[J]。金属矿山,2000(5):38 - 40。(中文)

[ 4 ]黄红中,Zu Xu,张旭。虚拟样机技术及其发展[J]。农业机械学报,2004,35(2):168 - 171。(中文)

[ 5 ]郑建荣。亚当斯:虚拟样机技术导论与改进[M]。北京:机械工业出版社,2008。(中文)

[ 6 ] GB/T [S]. China Standard Press, 2008 (In Chinese) 9465-2008 (Beijing:)

[ 7 ]比尔曼H J.静态分析:混合动力商用车车架有限元分析方法[J].。国际汽车设计、攀矿(1–2):26–52。

[ 8 ]Kim H S,H。车辆结构倒塌的有限元极限分析方法[J]。国际汽车设计杂志,2004(21):436–449。

[ 9 ]冯尊伟,陈德强,楚永平。计算和分析的静强度和疲劳强度pw80e基于HyperWorks [J]。铁道车辆,2013,51(3):6 - 9。(中文)

基于虚拟样机的高空作业平台工作装置的动态分析

郭金泉 青岛大学汽车工程部 山东青岛

刘大维 青岛捷特汽车科技有限公司 山东青岛

摘要:为了分析空中工作平台工作装置的动态响应,通过使用ADAMS的动力学软件建立了虚拟样机。通过工作装置的动态分析,得到组件之间的联合力与变幅角度的变化。建立了高空作业平台动态分析的实用方法,为今后高空作业平台作业装置部件的有限元分析提供参考。

关键词:高空作业平台;工作装置虚拟样机

一.引言

工作装置是高空作业平台最重要的部件之一,工作装置的动态响应与员工的安全直接相关,因此分析工作装置的动态响应是重要的。近年来,许多学者和企业对高空作业平台进行了大量研究[1,2,3,4,5,6]。在本文中,使用虚拟样机动态分析了折叠式高空作业平台,得到了部件之间的接头力。对今后工作装置的有限元分析提供参考。

二.高空工作平台工作装置的工作原理

图1演示了高空作业平台作业装置。有两个油缸使下臂和上臂工作。下臂由下油缸驱使移动。下臂的角度范围为0°至75°。上油缸不工作,直到下油缸停止工作。当下油缸停止工作时,上臂油缸开始工作。上臂的角度范围为0°至68°。在工作过程中,工作平台一直保持水平,确保员工的安全。

图一 高空工作平台

三.建立工作装置的虚拟样机

本文是基于如下的模型假设:

(1)假设各个部件是刚体,每个运动对都是理想的约束条件,而不考虑运动对之间的摩擦力。

(2)在高空作业平台的工作过程中,只考虑运动部件性能和作业负荷的影响,而不考虑风的影响。

(3)假设回转支承为固定在高空作业平台框架上的刚体,不考虑框架性能,悬架,轮胎和地面变形的影响。

由于ADAMS软件中的3D几何建模工具困难复杂,不能保证模型的尺寸精度和设定位置。为此,本文利用物理设计软件完成了工作装置机械系统的3D建模,然后将3D建模导入到ADAMS环境中,为ADAMS环境下的原型几何模型添加约束和负荷。在该模型中,回转平台与下臂,回转平台,手推车,推车平台和下臂气缸推杆,下臂气缸和下臂,中间轴和下臂之间的相互关系,中间轴和手推车,中间轴和上臂,中间轴和上臂气缸的推杆,上臂气缸和上臂被定义为平面旋转对限制的约束,活塞杆和气缸之间的相互关系被定义为平面运动对的约束。以这种方式,仿真模型有点接近实际操作的工作装置。

在工作装置中,下臂的变幅角为0°,上臂的变幅角为0°,如图2所示;上臂总是保持水平,而下臂变钝,如图3所示;下臂的变角为75°,上臂的变焦角为0°,如图4所示;下臂伸长角度为75°,上臂伸展角度为68°,如图5所示。

图2 下臂0°和上臂0°

图3下臂和上臂变幅

图4 下臂78°,上臂0°

图5 下臂78°和上臂68°

四.工作装置的受力

在模拟计算中,工作平台负荷在200kg,通过液压缸与缸杆之间的平移铰合模拟变幅过程。下臂和上臂的变形力变化如下:

图6显示了下臂油缸随着变角的变化而变化的力。如图6所示,下臂的力量随着变形角增加而减小。最大力出现在初始位置。当下臂偏角在75°时,曲线突然变化,这些突然变化的原因是下臂气缸停止工作。

图7显示了下臂和回转平台之间的节点力随变幅角度而变化。如图7所示,下臂和回转平台之间的关节力随着减速天使而减小。最大力出现在初始位置,这是该工作装置中的最大力,达到270000N。当下臂偏角在75°时,曲线突然变化,这些突然变化的原因是下臂气缸停止工作。

图6 油缸下臂受力

图7 下臂受力

图8显示了上臂和中间轴之间的关节力随着变角而变化。如图8所示,上臂和中间轴之间的关节力随减震角增加而减小。最大力出现在初始位置。

图9显示了上臂油缸和中间轴之间的关节力随着变角而变化。如图9所示,上臂油缸和中间轴之间的关节力随着减速天使而减小。最大力出现在初始位置。

图8 上臂受力

图9上臂油缸受力

五.总结<!-- 剩余内容已隐藏,支付完成后下载完整资料

资料编号:[140466],资料为PDF文档或Word文档,PDF文档可免费转换为Word