英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

基于ADAMS/ANSYS软件分析的旋转拉臂垃圾车动态特性

摘要:这篇论文通过ADAMS/ANSYS软件实现了旋转垃臂垃圾车的结构分析。首先,用ADAMS软件实现工作过程的动态模拟。为了同时得到各部件的动态参数曲线,它采取了外部负载和各部分反力平衡验算条件。其次,本研究以从ADAMS或得的信息作为有限元边界条件分析,然后完成精确强度分析。基于本论文设计了不同工况下的实验对比分析结果,显示破坏位置只是分析结果中最大应力的位置,证明了这种分析是正确的,而且这种分析提供技术指导,实现优化旋转吊钩提升机构的动力学特性。

关键词:结构分析,旋转拉臂,垃圾车,ADAMS,ANSYS

- 介绍

旋转拉臂垃圾车是一种车厢可拆卸式垃圾车,包括底盘、旋转拉臂和车厢,如图1所示。它同时有垃圾自卸和车厢自动装卸功能。这一特点可以大大提高了工作效率,因而得到了广泛的应用。随着我国经济的高速发展,垃圾量也迅速增加,具有广泛性市场前景。因此研究这种垃圾车具有现实意义。

图1.旋转拉臂垃圾车结构图

在本论文中,为了找到确切的吊钩吊装时应力最大位置,首先,我们使用ADAMS软件来实现动态仿真工作过程,然后接着从软件ADAMS得到的信息作为有限元分析边界条件。最后我们成功地完成了精细强度分析。这

分析提供技术指导来实现吊钩拉臂机构的动态特性优化。

- ADAMS软件的动态仿真

垃圾车的旋转吊钩拉臂机构是基础性的工作机构,其拓扑结构一般是折叠,

混合的。由于混合模式的结构是灵活的,所以它的优点是效率高,结构紧凑。正如图2所示,该机构包括第一液压缸①,副车架②,第一臂架③,第二液压缸④和第二臂架⑤等。如图2所示,alpha;是副车架的倾角,beta;是第一臂架的倾角,gamma;是第二液压缸和第一臂架的夹角,点P表示钩子,点Q表示位于副车架的两个子,点T表示位于副车架的突出支撑。

图2 吊钩拉臂的动态模型

第一个接触部分的弹性模量、静摩擦系数和动摩擦系数的值分别被设置为1.0E 005 N/mm2,8.0E-002和5.0E-002,然后第二个接触部分的刚度、静摩擦系数和动摩擦系数的值分别被设置为2.0E 003 N/mm, 1.0E-001 和 7.0E-002。

阶跃函数被用于控制平移运动。根据技术要求,第一液压缸的运动函数设置为步进(时间,0,0,30,900),接着第二液压缸的运动函数被设置为步进(时间,30,0,45,435)。一般来说,吊钩拉臂机构工作循环主要考虑分为两个过程。第一个过程是,吊钩臂架提起装满垃圾的车厢,然后将车厢放在底盘上。第一个过程的模拟时间为45秒,步数为120。第二个过程是,吊钩拉臂升降机构翻倒车厢倾倒出垃圾。第二个过程的模拟时间为30秒,步数为100。

在模拟摩擦应用在约束处时,假设外载荷为8000kg,吊钩拉臂升降机构之间摩擦系数的是0.05~0.2。重力加速度是9.8m/s2,它的方向是垂直于基座并且垂直向下,接着就实现了动态仿真。

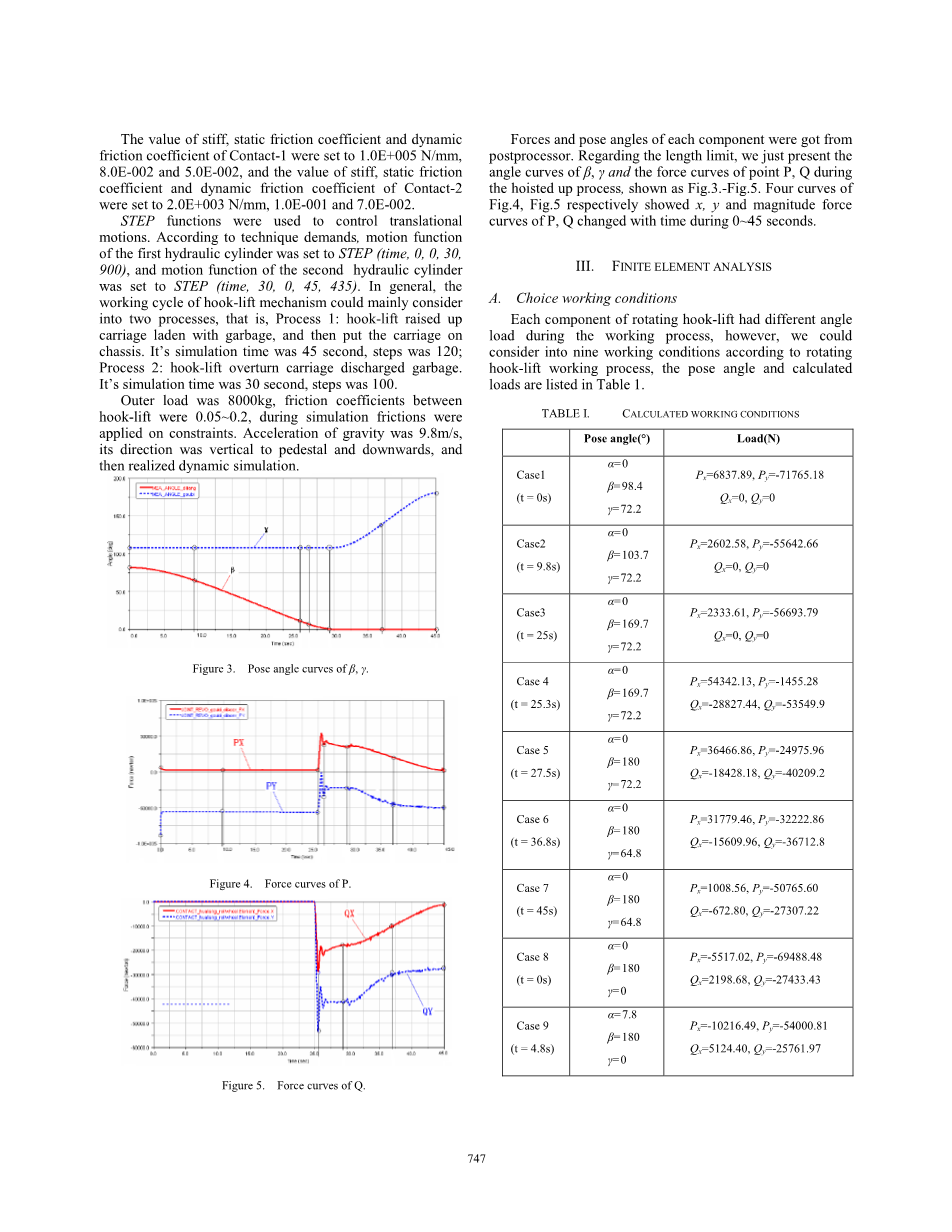

从后处理中得到了每个构件的力和摆角。关于长度的限制,在车厢提起的过程中,我们只是提出beta;和gamma;角度曲线和点P,Q的受力曲线,正如图3到5所示。图4和图5的四条曲线分别显示了x,y和P、Q的受力曲线在0~45秒内随时间的变化。

图3 beta;和gamma;角度曲线

图4 P点的受力曲线

图5 Q点的受力曲线

-

有限元分析

- 选择工作条件

旋转吊钩臂架的每个部件在工作过程中都具有不同的角载荷,然而,我们可根据旋转吊钩臂架的工作过程考虑九个工作条件,摆角和计算载荷列于表1。

表1 计算的工作条件

-

- 构建有限元模型

在ANSYS软件中使用ANSYS有限元分析软件和网格顺序进行吊钩拉臂机构的建模和分析,在模型中执行自动智能网格生成的操作。为了更确实地确保分析结果,使用Shell63元件来使第一臂,第二臂和副车架啮合。 使用Solid45元件来连接销,并使用Link8元件来啮合液压缸,正如图6所示。此外,接触约束(目标170和接触174)应该应用于所有用销连接的构件(A1-A7)。

因为是小应变的静态分析,所以使用线性各向同性材料,比如使用钢,钢的密度为7800kg / m 3,杨氏模量为2.1E 11Pa,泊松比为0.3,事实上重力就为惯性力, 与实际重力方向相反,但在ANSYS中,这些参数没有单位,并且它们由数值幅度保证。

图6 吊钩臂架的FEA模型

-

- 有限元分析和讨论的结果

使用ANSYS完成九个工况下旋转吊钩的应力模拟分析。 计算的最大应力列于表2中。关于长度限制,我们只在情况1和情况8中呈现等效应力分布,如图7,图8所示。

表2 应力分析结果

图7 情况1中的等效应力分布

图8 情况8中的等效应力分布

从上图和表中可以看出,我们可以看出大多数应力在100MPa〜220MPa范围内,满足220Mpa的允许应力条件。 情况1中的吊钩拉臂机构的应力最大值为212.347Mpa,出现在第一臂和第二臂的接触位置(点A4),这也是强加约束;情况8的最大应力为318.527MPa,出现在第一液压缸和第一臂的接触位置(点A5),结构需要加强。 总之,第一液压缸和第一臂之间的铰接杆更易于破坏,第一液压缸和第一臂的损坏点出现在接触位置。

- 结论

在这项研究中,用软件ADAMS和ANSYS联合实现结构分析,以提高旋转吊钩臂架的可靠性。 利用本文提出的方法,我们成功地完成了9种工况下的旋转吊钩臂架的应力模拟分析,快速准确地获得了每个部件的应力分布。

实验表明,部件的损坏位置是第一液压缸和第一臂之间的接触表面,并且它们与分析结果相同。 因此,这些证明的分析结果是正确的,这项研究为未来的拓扑优化提供了技术基础,并指导了国有化。

纯电动垃圾车的气动自动机械传动的开发

摘要:气动自动机械变速箱(AMT)系统已经开发用于纯电动垃圾车。在此介绍了气动AMT的建立原理和控制框架。为了实现坐标控制,采用CAN(控制器局域网)总线技术实现AMT电控单元(ECU)和感应电机控制器(MC)的通信,然后用AMT系统的指令实现电机转速和转矩的控制。由于在换档期间感应电机的速度控制,始终保证了同步。此外,使用气动自动机械传动系统大大减少了到目标档位的换档时间。所有这些缩短了整个换挡时间。实验结果表明气动齿轮选择和换档是快速可靠的,并且提出气动AMT提高了车辆的一些性能。

- 介绍

由于对空气质量的关注,在过去几年中对电动汽车的兴趣日益增长。电动汽车是现代汽车发展的主要趋势,因为它们具有无污染或者低污染的特征。设计和发展电动汽车是减少城市空气污染的主要措施。为了满足绿色城市的要求,北京开发了一些纯电动垃圾车。

纯电动垃圾车由交流电动机驱动,由锂离子电池供电。车辆需要电驱动装置和主差速器之间的多速传动以提高一些动态和经济性能。因此,有必要开发用于有效地驱动车辆的变速器控制系统。存在一些“自动”变速器,例如自动变速器(AT),连续可变变速器(CVT)或AMT。 AMT可以使用传统的多速手动变速器和电磁或气动或液压致动器轻松实现。因此,AMT被用于纯电动垃圾车。

- 基于CAN总线的电动垃圾车

与传统汽车相比,电动垃圾车具有更多的电气设备特点。在纯电动垃圾车中有许多控制单元,例如车辆控制器,感应电动机控制器,变速器控制系统,ABS,电池管理系统,电动转向系统和充电器控制系统。为了将所有这些系统集成到实时控制系统中,采用CAN总线。 CAN总线是一种高级串行通信网络,支持具有非常高级别安全性的分布式实时控制,并且被广泛应用先进汽车。它具有很大的可靠性和灵活性。

为了实现实时控制和避免过大的有效负载,设计了三个CAN子网。 CAN1和CAN2均为高速,速率为250kbps,主要包括功率控制单元,具有对实时和大规模数据交换的严格要求。而CAN3是一个低速CAN子网,速率为125kbps,主要由控制门,灯等的一些电气单元组成。这些CAN段通过网关互连,因此所有节点可以彼此共享数据。

- AMT系统的框架

用于将交流电动机的扭矩传递到车轮的AMT由常规四速变速器,促动器和电磁位置传感器组成。没有离合器,因为感应电机可以容易地控制其速度。

图1显示了AMT系统的框架。 AMT ECU根据速度和节气门信号确定目标档位,然后控制换档致动器完成换档。 油门信号和制动信号通过CAN通讯来自驱动电机控制器。 16位数字信号处理器mc9s12dp512用作微处理单元。

安装在变速箱上的气动致动器响应于来自AMT ECU的电子信号操作换档杆。 电磁位移传感器指示气动致动器的位置,并且AMT ECU从这些数字信号获得变速器的档位。

图1 AMT系统的框架

- 气动执行机构

气动技术作为一种重要的传动和控制技术,被广泛应用于现代汽车,因为它可以满足安全,节能,高效率的要求。 垃圾车上有丰富的空气资源。 因此,AMT系统采用气动控制方法,大大简化了结构,降低了成本。 气动执行器需要完成X轴和Y轴运动,分别意味着换档和档位选择。

气动执行器的设计,如图2所示。X轴和Y轴执行器有三个位置,实现左手(L),中性(N)和右手(R)。 在图2(b)中,垂直杆处于X轴和Y轴方向的中立位置。

图2气动执行器

在图3中示出了用于X轴运动的三位置换档装置的截面。

图3 截面部分

下面以X轴移动的每个位置的实现过程为例进行说明。

4.1实现过程从N到L

为了使垂直杆5从N移动到L,电磁阀S3需要接通,电磁阀S1和S2关闭。 此时,气体进入气缸部C(如图3所示),然后,右活塞杆3移动,并使气缸杆5在气体压力下向左移动。

4.2实现过程从N到R

为了使垂直杆从N移动到R,电磁阀S2需要接通,电磁阀S1和S3关闭。 此时,气体进入气缸部B,然后,右活塞杆3移动,并且在气体压力下使杆5向右移动。

4.3实现过程从L(R)到N

电磁阀S1和S3接通,电磁阀S2关闭,使垂直杆从L或R移动到N.此时,气体进入部分A和C,然后活塞1向右移动; 同时活塞3移动并使杆5在气体压力下向左移动。最后,杆5到达N位置。

电磁阀运动的逻辑关系总结在表1中。

(○:开; times;:闭)

表1电磁阀的逻辑关系

沿Y轴运动的每个位置的实施过程类似于上述过程。当气动致动器中的杆移动时,将采用变速箱中的齿轮换档执行机构移动并实现相应的目标齿轮。正如图4所示的变速箱中的连接部分称为上部。气动致动器中的杆与上部中的槽连接。

图4 上部

为了验证设计的气动执行器,建立测试设施,如图5所示。 实验结果表明,气动齿轮选择和换档是快速可靠的。

图5 测试设施

- 基于CAN的电机和AMT之间的协调控制

车辆需要电驱动装置和主差速器之间的多速传动以提高一些动态和经济性能。 显然,它是需要开发变速器控制系统以有效地驱动动力传动系。 AMT可以使用常规的多速手动变速器和气动致动器容易地实现。 因此,在纯电动垃圾车中采用AMT。

-

- 基于CAN的通信

因为动力传动系统没有离合器,所以在换档期间将对感应电动机的驱动转矩进行实时控制。 为了实现坐标控制,采用CAN总线技术实现AMT ECU和感应电机控制器的通信,然后通过AMT系统的指令实现电机转速和转矩的控制。

CAN通讯模块集成在AMT系统的ECU mc9s12dp512中,可用于实现与感应电机控制器的数据交换。 CAN网络分组协议根据J1939通信协议定义规范。

-

- 切换到空档

因为没有离合器,所以有必要减小传动系扭矩,使得能够容易地执行换档到空档。 在感应电机运行模式下引入自由模式。 当感应电机工作在该模式下,通过CAN通讯的AMT指令激活时,转矩减小到零。 当感应电机与驱动线路分离时,通过控制AMT的水平和垂直致动器将变速器从高速档变换到空档。 因为没有主动转矩作用在变速器上,所以容易执行从档位到空档的换档。

-

- 感应机器速度控制

由于传动齿轮之间的速度差,不能平滑地将齿轮转换到目标齿轮位置。 结果,在发热,机械磨损和噪声方面有摩擦损耗。 为了减少换档冲击和缩短换档时间,需要保证换档时的同步。 为了实现变速器输入轴和输出轴之间的同步,应该执行感应电机速度控制。 以这种方式,可以提高换档质量。

感应电机的速度基准由AMT ECU计算,并通过CAN通信传输到感应电机的控制器。 速度给定可以通过下面的公式获得。

n aim =n1*gb/ga

其中,naim是速度参考; n1是当前速度; gb和ga分别是目标档位和当前齿轮比。

显然,降档使速度基准高于当前速度,并且需要感

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[140043],资料为PDF文档或Word文档,PDF文档可免费转换为Word