英语原文共 13 页,剩余内容已隐藏,支付完成后下载完整资料

基于数据库系统的钣金冲压研究

A.Qattawia, A.Mayyasa, S.Dongria,M.Omara

Clemson大学国际汽车研究中心——CU-ICAR,格林维尔,南卡罗来纳州,美国;山东轻工业学院机械工程学院,济南,中华人民共和国;Masdar科学技术研究所,阿联酋阿布扎比

摘要:文章研究和分析了数据库系统(KBS)在钣金加工中的不同实现。范围将涵盖不同的冲压阶段; 特别是冲压件设计,冲压工艺规划,模具结构规划和制造,重点是先进的模具设计,最后是料片的布局规划。在每个冲压阶段中KBS的分析将包括系统的预期功能,KBS构造方法和用于操纵数据库内容的推理逻辑方案。该研究比较了在每种后续方法中发现的困难和优点。这项工作在钣金冲压(SMS)方面是目前使用KBS最为先进的分析。

关键词:数据库系统(KBS);钣金冲压(SMS);专家系统

1.引言

钣金冲压(SMS)工艺是一种高产量的制造工艺,能够满足大规模生产的要求。SMS中涉及的主要操作可以有效地分为四个部分:冲压件设计,冲压工艺规划,料带的布局规划,模具结构和制造规划。

在大多数公司,不同部门分别执行这些工作。这种方法不仅降低了效率和质量,而且还提高了检验和再设计的工作难度。一些熟练的设计师,他们依靠自己的经验和试错法来完善模具设计,这是典型的冲压模具设计和制造方法,也是一种代价非常高的方法。由于大量的物理因素(例如材料特性)和工艺参数(压力条件和吨位设置)都需要进行分析,所以各种冲压阶段是非常复杂和耗时的。

此外,材料选择和形状设计之间的相互影响将需要一个综合的方法来作为参考。例如,冲压件的功能除了取决于模具的形状和材料之外,还包括所需的工艺(冲裁,拉伸,再拉伸,修整)和工序。同时,当考虑料带布局设计时,主要目标是最小化工程废料百分比,了解料带布局将不仅影响冲子的定位,而且还影响着其特征和尺寸。因此,这两者之间可能会出现冲突。

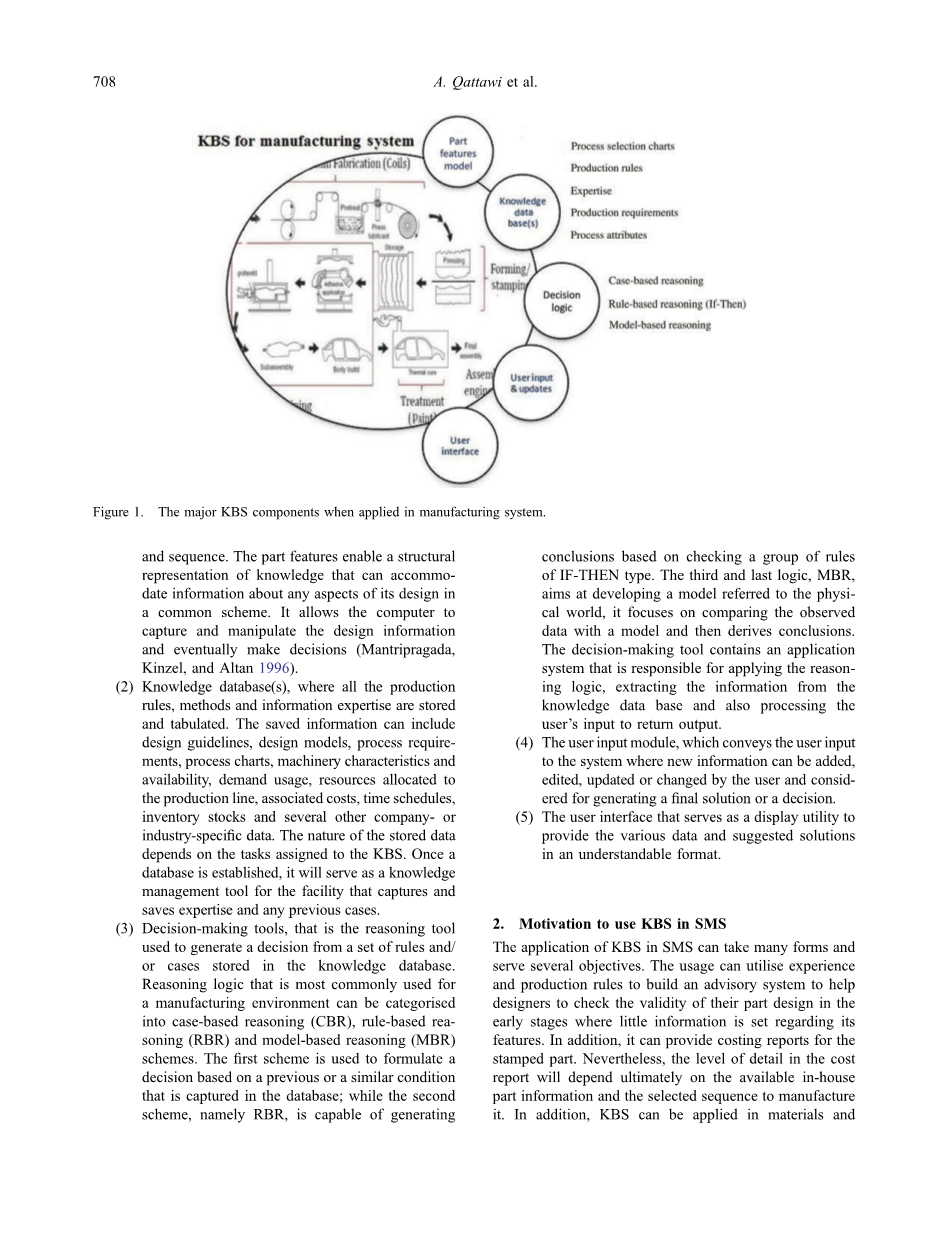

为了尝试改进和整合设计,在计划和制造过程来克服这些复杂性,可以在SMS过程中采用数据库系统(KBS)。KBS是一种人工智能工具,代表着人类智慧。KBS捕获特定领域所需的数据,并提供推理逻辑思维以生成决策和评估。推理逻辑组件使KBS能够搜索各种可能性,然后提供咨询和有效的解决方案。该系统应用在制造领域时,通常先将零件的特征和几何特性与过程属性相关联,然后总结出使用特定过程属性生成零件特征的最佳方案。具体来说,用于制造系统的KBS可以被认为具有以下五个主要部分。

(1)零件建模方法通常包括计算机辅助绘图(CAD)工具,用于将零件的几何和拓扑属性提取为可以被计算机分析的形式。CAD工具可用于制造,例如表面建模,技术编码,符号表示,截面图,边界表示和特征的设计。最新的CAD工具还可以将零件的基本特征与相应的制造工艺和工序进行关联。这部分功能使得能够在公共方案中接受关于其设计方面的任何信息和数据结构。它允许计算机捕获和操纵设计信息,并最终做出决定。

(2)在数据库,储存着所有的生产规章,方法和专业信息数据并列成了表格。这些储存的信息可以包括设计指南,设计模型,过程要求,流程图,机械特性和可用性,使用需求,分配给生产线的资源,相关成本,时间表,库存以及其他公司或行业特定数据。存储数据的性质取决于分配给KBS的任务。 一旦数据库建立,它将作为一个数据管理工具,用于捕获和保存专业性数据和之前的案例。

(3)决策制定工具,即用于根据存储在数据库中的一组规则和(或)案例生成决策的推理工具。最常用于制造环境的逻辑推理方案可以分为基于案例的推理(CBR)方案,基于规则的推理(RBR)方案和基于模型的推理(MBR)方案。第一种方案用于在数据库中捕获的先前或类似条件来制定决策; 而第二种方案,即RBR,能够生成检查IF-THEN类型的一组规则的结论。第三个方案,即MBR,旨在开发一个参考物理领域的模型,它的重点在于将观察到的数据与模型进行比较,然后得出结论。决策制定工具包含应用系统,其负责应用逻辑推理,从数据库提取信息并且还处理用户的输入以返回输出。

(4)用户输入模块,将用户信息输入到系统,其中新信息可以由用户添加、编辑、更新或改变,并被考虑是否用于生成最终解决方案。

(5)用作显示实用程序的用户界面以可理解的格式提供各种数据和建议的解决方案。

2. 在SMS中使用KBS的原因

KBS在SMS中的应用可以采取多种形式并且服务于多个目标。可以利用经验和生产规则来构建咨询系统,以帮助设计者在早期阶段检查其零件设计的有效性,但是其中关于其特征的信息很少。此外,它还可以为冲压件提供成本计算报告。然而,成本报告中的细节水平将最终取决于可用的内部部件信息和制造它的选择顺序。KBS还可应用于材料与工艺选择和模具开发阶段。该系统的级别将取决于存储在其数据库中信息的性质,以及KBS将被使用的阶段。下面可以列出KBS在SMS中的应用的主要预期优点和好处:

(1)获取设计和规划信息,并建立一个随时间推移的各种冲压零件,材料和模具设计的学习数据库。

(2)设计过程自动化,使其更高效,从而缩短交货时间和成本。

(3)一旦KBS被编码到数据库中,KBS具有考虑几个变量和限制的能力,然后当配备有优化算法时生成最优设计或方案。

(4)KBS分析为设计问题提供一致的方法。因为KBS在每个案例正在研究和设计时遵循预定任务和具有标准序列的步骤。分析一致性还可以跟踪任何特定设计错误的根本原因。

(5)各种设计阶段的集成。其包括冲压零件几何描述的建模,冲压工艺特征的建模和工艺顺序的确定,这将使得设计者能够更容易和高效地改进或更新零件设计以适合冲压操作。

(6)在引入新设计或新技术取代旧设计的情况下提高执行假设分析的能力。

(7)KBS可以有助于显着降低总设计成本,因为其能够生成符合设计指南和工艺要求的部件设计方案。除此之外,KBS还能够将新设计与之前的设计模型进行比较,在概念设计阶段,KBS可大大有助于成本的降低。Hundal(1993)指出,部分总成本的70%是在概念设计阶段确定的,而实际设计活动本身只消耗总开发成本的6%。

3.在SMS过程中KBS的技术现状

文章主体分析了KBS在冲压和生产的四个主要过程(零件设计,工艺规划,料带布局设计和模具设计)中的发展和应用。下面分析和说明了这四个阶段的最新研究,以及开发的KBS的独特属性。

3.1.零件设计

Mantripragada,Kinzel和Altan(1996)在零件设计的早期阶段分析了可成形性度量,他们根据设计制造规范论述了冲压件设计评估。该工作包括计算机辅助工程(CAE)系统的开发,仅用于箱型钣金零件的分析和基于弯曲特征相互作用的数学模块进行的分析;数据库还包含关于工具和过程条件的信息。上述系统是一个很好的工具来揭示在不同的设计阶段产生的问题;然而,它仅限于盒形类的零件。

在冲压性能方面,Tang,Zheng,Li(2001)开发了一种基于智能化的冲压加工设计系统(DFS),该方法在考虑冲压特性作为冲模设计的基本影响因素的同时,还包括冲压件的质量和成本。用来评估包括孔与孔之间的距离,孔与边缘之间的距离以及孔与曲线之间的距离。该DFS系统依赖于一组IF-THEN类型的生产规章,而该工作还提供了定性成本计算标准。该DFS系统提供了一个资源丰富的工具,可以基于其特征的分类来评估冲压零件的细节。然而,该系统需要检查大量的规章,即关于规章的特征以及它们之间的联系。因此,在具有大量特征的复杂形状的情况下,该系统需要长时间的处理。

此外,Tang等人(2003)提出了在CAE的基础上建立冲压性能咨询系统,将数据库纳入系统中以生成一组评估关系、规则和算法。该系统支持设计部分,特别是在材料选择、零件冲压性能评估、工艺规划和模具设计以及成本估算。该系统还可用于冲压件和模具开发的同时设计,然而该系统不具有存储和检索的能力,因此,即使先前研究了类似的内容,系统也会重复对每个新内容进行整体性的分析。

Liu,Yang和Xing(2004)研究了许多无规则形状的复杂零件,如汽车面板。他们的成果包括一个基于案例开发的面向对象系统,用作一个咨询工具,从先前的汽车面板的设计中检索现有的案例。检索准则取决于零件的几何特征,其也可用于帮助避免当前设计中的潜在缺陷。

另一方面,Dastidar(1991)和Poli等人(1993)创建了一个数据库系统用来在成本上评估零件的设计;他们的评估考虑了制造的复杂性,以用来构建存储在数据库中的相关成本模型。分析零件的特征属性作为模具结构和成本的评估, 他们的评估系统使用编码和分类程序来匹配现有的成本模型。这种技术被认为是CBR逻辑的衍生物,在所生成的零件之间存在高相似性的情况下是很有利的;但是它需要将大量的案例提前储存在系统中。此外,Tang、Eversheim和Schuh(2004)为了更加定性和定量的进行评估,引入了一个更全面的成本评估系统,该工具在设计阶段初期支持并行工程活动,并提供从数据库中获取的有关冲压零件特征的建议,然后分配给模具功能以预测成本。这种综合成本评估需要对冲压零件特征进行建模,作为评估阶段的输入,然后定量代码利用算法来确定零件的最终成本。该代码的主要评估范围是尺寸上复杂性变化相当小(即面板厚度小于5mm)的冲压件。

2005年,Ramana和Rao(2005)出版了一项批量生产中利用数据成型在综合评估系统中进行钣金零件可制造性的著作;他们使用RBR和工程学的方法来构建评估。如果零件的特征不能通过可行的工艺规划来生成,系统仍然可以生成零件设计评估并提出新的设计更改。然而,该系统仅适用于通过剪切和弯曲操作制造的钣金零件。此外,设计变更还没有能力去考虑零件的功能要求;因此,系统在此步骤中需要设计者的参与。

在Tu和Xie(2001)的研究中,他们发明了一个信息建模框架系统,作为钣金零件的并行设计和制造工具。该系统在信息建模方面弥合了设计和制造的各个阶段,其中包括一种基于分支树的步进结构进行信息建模。因此,不同的数据库能够共享相同的信息模型。尽管如此,该系统也仅反映了KBS的信息部分。

同样地,Kumar、Singh和Sekhon(2006)也解决了SMS的可制造性问题。他们的开发了一个带RBR的KBS来判断钣金零件的可制造性系统。该系统使用AutoLISP进行结构化,并加载到AutoCAD的提示区域。评估方法是根据零件几何特征的适用性进行的,以满足工艺要求。该系统的范围涵盖了各种模具,如:简单模具,复合模具,连续模具和组合模具。但是该系统仅适用于小到中等、功能和产量极小的设备,限制了其可用性范围。

3.2.工艺规划

数据库系统(KBS)最常应用的就是工艺规划设计,但是也得取决于零件的特征。系统将零件特征与所需的模具组件相结合。根据逻辑推理产生特征属性来提取过程序列和参数。这种方法被广泛应用于机械结构选择和过程优化,其中零件特征还影响着分析方法和结果。Smith等人(1992)研究了基于RBR和机械结构选择的数据库开发以及最佳工艺规划。这些特征与机械结构的规格和功能密切相关;然而,系该统的缺点在于结构化的操作顺序。若果每个特征的操作顺序是固定的并在单个机器上完成,则系统中不考虑辅助操作。其他的仅在Li、Nee和Cheok(2002)的方法中解决了具体的操作,该研究描述了在渐进式模具中进行弯曲操作的综合建模和工艺规划系统。他们使用基于零件特征的技术,但不包括在AutoCAD环境中使用C 和ObjectARX的RBR。他们的这种分析是很全面的,因为它解决了自动化工艺的可配置CBR。然而,这种技术的适用范围仅限于使用级进模实施的弯曲操作。

零件的成本和特征是可以耦合的,以使用基于零件特征的建模方法来生成最佳的工艺规划,如Wang和Bourne(1997)的研究,他们的研究就是针对钣金件弯曲特征的生产成本和工艺规划。他们分析了在确定弯曲顺序、刀具、零件的夹持位置和机器手运动轨迹方面对零件特征的影响。然而,该系统利用的是手动反馈优先级的功能,而不是自动确定的。这些零件特征和参数也是Xie等人(2001)研究中的重要组成部分。他们提出了一种用于复合切削和冲压的成本优化与反馈的实时监控模块。成果集成系统包含四个主要层面:数据层、零件层、特征层和参数层。该系统采用基于Pro/INTRALINK和STEP的数据集成平台的全局设计和制造环境,以及基于数据库的实时工艺规划。系统的最终输出是自动选择刀具、制造顺序、成本预算和最短路径优化。该系统仅限于冲压作业的重点领域,而且仅处理中小型冲压设备。

Potocnik等人发表了一系列持续更新的关于计算冲压参数的文章(2011)。该系统自动计算冲压参数,然后再考虑模具设计阶段的输入。数据模型在CATIA V5中得以实现,该系统将冲压参数分为几何依赖、几何独立和依赖的过程属性。 然而,该系统仅用于深冲压钣金件。

3.3.料带布局设计

冲压工艺规划的重要步骤之一是确定材料最大利用率的料带布局,同时实现有效的冲压顺序。料带布局设计是模具设计的主要阶段。根据其影响,一些文献解决了开发专用KBS的料带布局设计阶段的问题,如Tor,Britton和Zhang的研究(2005)。他们创建了一个基于数据库且具有BB框架的系统,以解决在级进模具中存在的料带布局的异构方案。该方法使用面向

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[136914],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。