英语原文共 13 页

基于拓扑和厚度优化的轻型平板拖车设计

摘要:本文提出了一种具有高弯曲刚度和扭转频率的轻型平板拖车的新设计。设计过程包括两个主要步骤:拓扑优化和厚度优化。在拓扑优化过程中,通过从简化设计领域模型的所有可能布局中搜索最佳布局,可以获得不同于现有梯形框架的创造性框架布局。在将拓扑优化结果近似为薄壁结构后,对板的近似厚度进行了优化,使拖车的质量最小化。将拓扑优化得到的弯曲刚度和扭转频率作为厚度优化的设计约束。由于封闭的横截面,优化后的拖车可以在很大程度上有效地提高刚度质量比。将离散厚度作为厚度优化的设计变量,以便将拖车板的厚度包括在商用高强度钢产品的厚度中。最终模型的总质量减少29%,平均弯曲载荷减少21%,扭转频率增加169%。

关键词: 拖车,刚度最大化,质量最小化,拓扑优化,厚度优化

1 绪言

在设计车辆结构时,高刚度,高强度和重量轻是重要的问题。为了实现这些目标,基于CAE的结构优化最近应用于具有高静态和动态性能的轻型车辆部件的设计被认为是有效的方法。 例如,Lan等人(2004)通过优化横截面参数和壁厚来减少公交车的车身重量而并未损失其强度和刚度。Jung和Kwon(2006)通过拓扑优化改进了列车车厢的车辆端架的静刚度和动态碰撞性能。Yoshimura等人(2005)通过使用遗传算法以多目标问题的形式优化了汽车车架横截面、材料类型和板厚度。

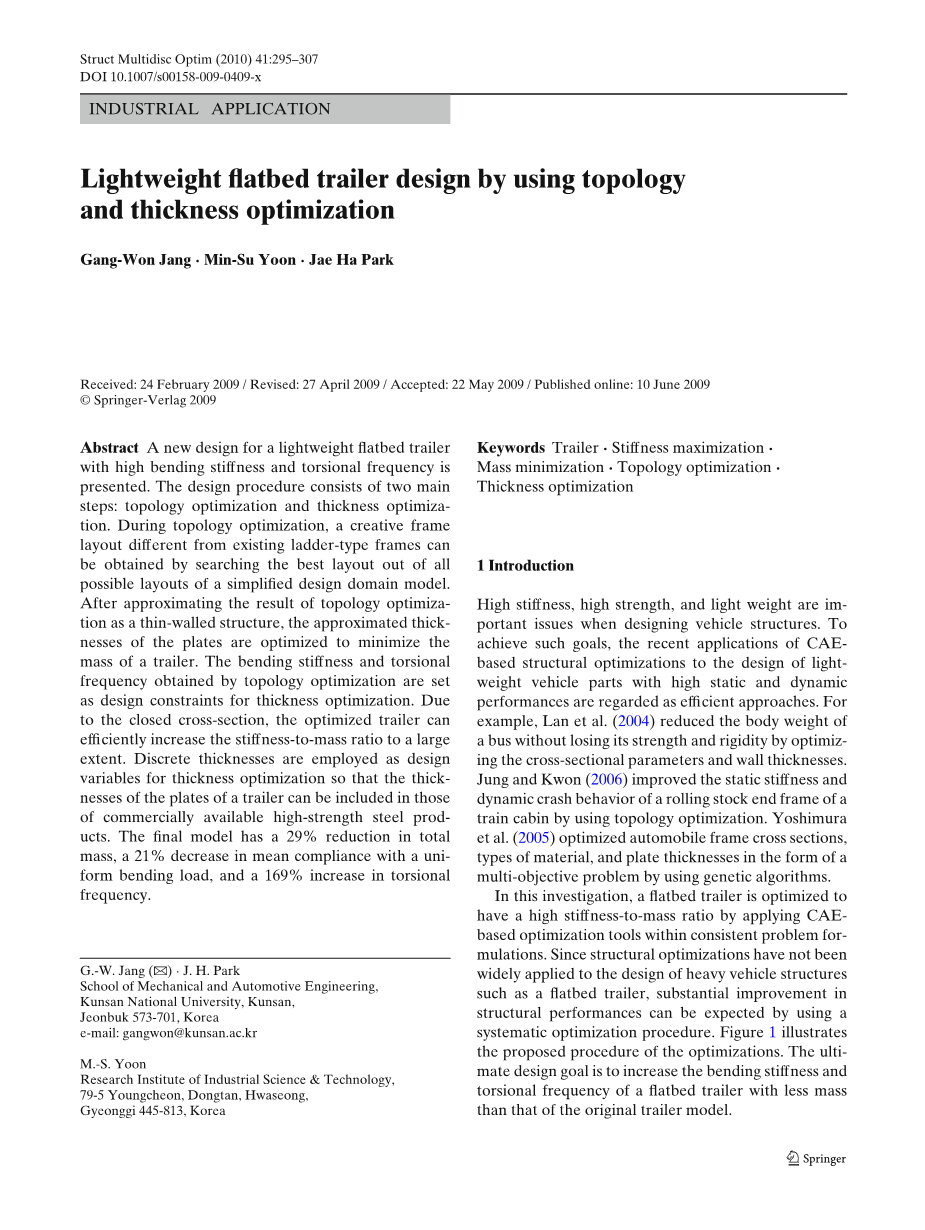

图1 平板拖车的优化流程

在这项调查中,基于CAE的优化工具来优化平板拖车使其具有高的刚度质量比。由于结构优化尚未广泛应用于诸如平板拖车的重型车辆结构的设计,因此通过使用系统优化程序可以预期结构性能的改进。 图1说明了优化的建议流程。 最终的设计目标是在使用小于原始平板拖车的质量下,增加平板拖车的弯曲刚度和扭转频率。

所提出的设计过程包括两个主要的优化步骤:拓扑优化和厚度优化。两个优化步骤期间关注的性能有所区别。 在拓扑优化中,可以找到最大化弯曲刚度和扭转频率的新布局设计,其质量与原始拖车模型的质量相同。拓扑优化的最吸引人的特征是可以实现没有现有结构布局的新设计。这是因为拓扑优化不会修改现有模型,而是从简化的初始模型(或设计域模型)开始,并在设计域模型的所有可能解决方案中搜索最佳布局。在本文研究中,商业软件GENESIS(Vanderplaats R&D 2005)用于拓扑优化。

在许多情况下,特别是在三维问题的情况下,拓扑优化的优化结果没有平滑的边界,因此它们并不利于制造。此外,由于初始拓扑优化模型使用实体元素离散化,因此不容易获得由板状薄壁构件组成的结果。如果采用大量的实体元件来对初始拓扑优化模型进行离散化,则可以预期得到具有相对平滑边界的薄壁构件。然而,这伴随着数值成本的巨大增加。因此,不是增加初始拓扑优化模型的网格密度,而是希望将拓扑优化的结果作为具有近似厚度的薄壁结构进行后处理,并通过使用具有拓扑优化的一致问题公式来进一步优化厚度。

因此,在下一个优化步骤期间,发现具有最小的拖车质量的最佳板厚度而不会破坏由于拓扑优化而获得的性能。在厚度优化中,通过专注于减少总质量来进行优化,同时保持通过拓扑优化的优化结构刚度;将拖车的质量设定为设计目标,并且将弯曲刚度和扭转频率约束在拓扑优化的优化值之上。与拓扑优化一样,厚度优化同样可使用商业软件进行。由于拓扑优化的结果需要基于设计人员的工程经验进行后处理,最终应使用CAD软件对其进行建模,因此使用相同的软件进行拓扑和厚度优化并不能使设计过程快速进行。因此,Hypermesh(Altair 2007a)用于根据拓扑优化的后处理结果构建有限元模型,Optistruct(Altair 2007b)用于厚度优化。

从可制造性的观点来看,板的优化厚度应该可以从具有不连续厚度的现有批量生产的板获得。 拖车的最终型号预计将使用高强度钢ATOS 80(POSCO 2008,http://www.posco.co.kr)制造。 因此,离散设计变量用于厚度优化使得板厚度可以包含在ATOS 80的批量生产尺寸中。

2 拓扑优化的新布局设计

2.1 原始模型

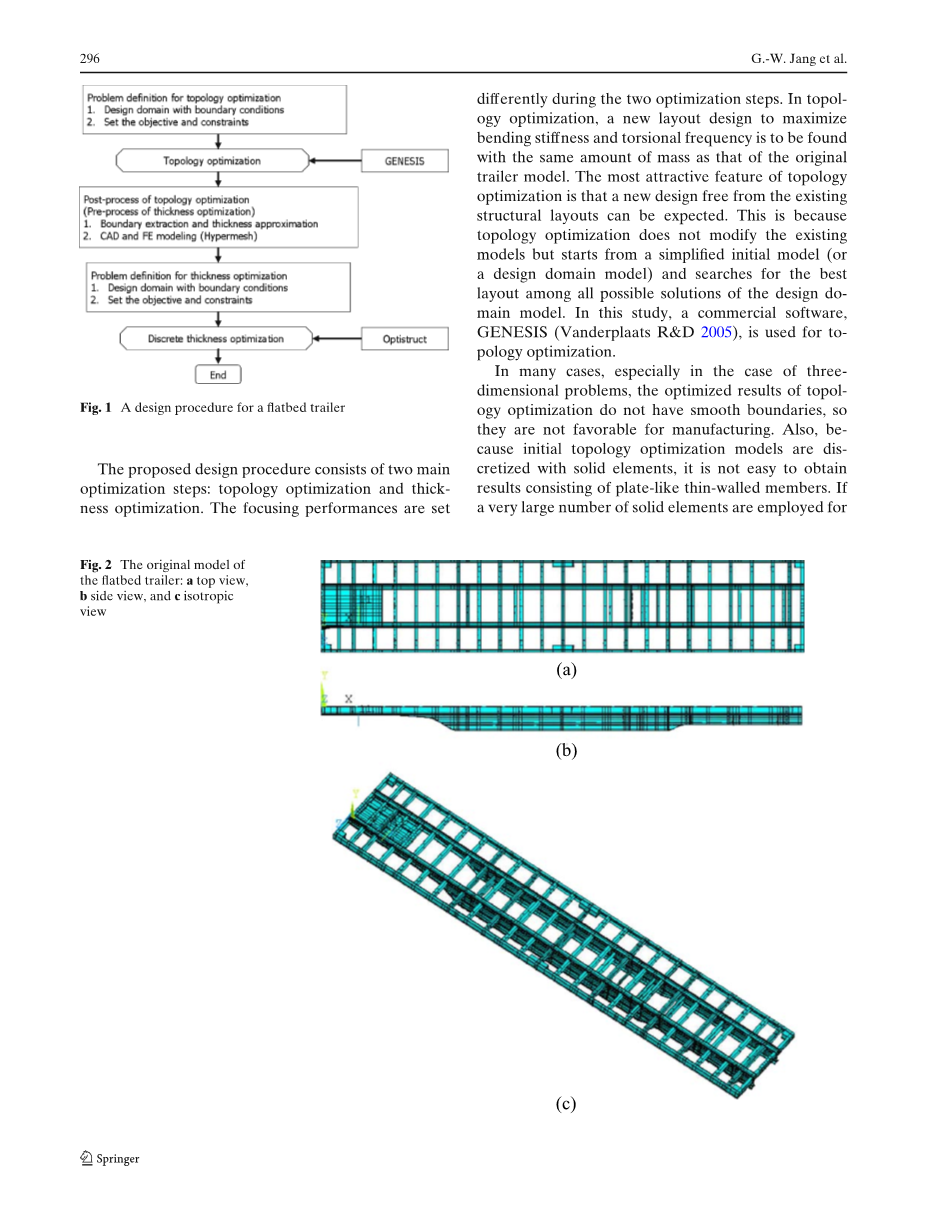

图2显示出了平板拖车的原始模型,其包括两个主梁,用于上层的23个横梁和用于下层的9个横梁。沿拖车长度放置的主梁主要支撑弯曲载荷,而垂直于主梁的横梁充当扭转刚度构件。为了增加拖车的扭转刚度,横梁连接在主梁的顶部或底部凸缘之间。所有梁构件根据其位置不同而具有不同厚度的开放横截面。 拖车的长度和宽度分别为12,226 mm和2,500 mm,总质量为2,468 kg。拖拉机通过主销连接到拖车,主销显示在图2a左侧的矩形面板中。 在该图中,两个轮轴位于拖车右侧下方。

图2 平板拖车的原始模型

在这项研究中,拖车的弯曲刚度和扭转频率被设定为目标优化性能,同时要使质量最小化。图3显示了在均匀弯曲压力下原始平板拖车沿主梁的静态分析结果。在分析中,拖拉机和轮轴的连接部分被认为是固定的。拖车的弯曲刚度最大化,使得在优化过程期间使图3结果中拖车的平均应变(或应变能的两倍)最小化。对于原始模型,弯曲载荷的平均柔度计算为2.468e6 Nm,并且主梁的相应最大挠度为12.69 mm。在拖拉机的连接区域附近出现最大应力,其中von Mises应力为1,419MPa。

图3 原模型在主梁均布弯曲压力作用下的分析结果

图4 原模型模态分析结果

为了增加拖车的扭转刚度,应该增加扭转状况下的固有频率。图4显示了原始拖车模型的模态分析结果。模态分析的边界条件与图2中的弯曲问题的边界条件相同。尽管主梁的形状和厚度分布对弯曲刚度有重要影响,布局、形状和厚度同样是影响横梁扭转频率的重要因素。

2.2 问题的表述及结果

图5显示了用于拓扑优化的拖车的设计域。设计域足够大以至于可以完全包含原始模型的范围。对于设计域的有限元离散化,可以使用68,067个四面体实体单元。模型中的暗元素不包含在设计域中,因此这些元素在优化期间不会更改。主梁和拖拉机的连接部分被视为非设计构件。主梁的顶部凸缘和连接部分的上板在图5a中表示为暗元件。而且,在图5b中,围绕拖车包裹的矩形框架的构件被设定为非设计构件。

图5 平板的设计约束

设计域中元素的刚度和密度用设计变量参数化,并在优化期间不断更新,同时使目标最小化。在GENESIS中,参数化基于SIMP(具有惩罚的固体各向同性材料)(Vanderplaats R&D 2005):

(1a)

(1b)

(1c)

其中Ei和rho;i分别是设计域中第i个元素的杨氏模量和密度,E0和rho;0表示固体材料即该问题中的结构钢的那些参数。 在(1a)和(1b)中,xi是连接到第i个元素的设计变量,它在xmin和1之间连续变化。如果xi=1,则其相应的元素被认为是实体,而如果xi=xmin,则元素几乎对结构没有影响,可以视为无效。通过使用(1a)中的惩罚参数,令p大于1,xi可以收敛接近xmin或1(Bendsoslash;e和Sigmund 2003)。在这项工作中,可以令p=5。在优化结束时,可以通过考虑具有高设计变量的元素来获得拖车的优化结构。为了防止系统方程的数值奇异性,GENESIS使用Emin=10-6E0作为默认值。

拖车的当前拓扑优化的公式如下:

(2a)

(2b)

(2c)

在(2a)中,目标FT(x)被设定为多目标,其结合了总平均柔度U和拖车的扭转固有频率ft。为了计算平均柔度,解决了主梁顶部法兰上的均匀弯曲压力为0.241kg/mm2的载荷工况(总载荷90吨)下的问题。 在(2a)中,请注意,因为最大化扭转频率是优化的目标,所以扭转频率的反形式用于最小化问题。为了通过平均应变和扭转频率公平地理解它们,它们通过它们的初始值U0和ft0归一化。在(2b)中,拖车的总质量被约束在M0即图2中原始模型的总质量以下。因此,所得到的拓扑优化结构将具有最大弯曲刚度和扭转频率,其质量与原始模型相同。

图6 只考虑弯曲刚度时的拓扑优化

图6显示出了当仅考虑(2a)中的弯曲刚度时的优化拓扑,即w1=1且w2=0。在该图中,没有显示出设计变量小于0.3的元素。因为主梁是弯曲载荷壳体的主要承载构件,所以主梁的凸缘周围的元件被优化为具有高刚度,以增加主梁的惯性弯矩。如图2a中可以注意到的,由于在与拖拉机的连接部分和轮轴周围的固定边界条件,产生了高弯曲曲率,因此产生了高应变能量密度。因此,图6中的优化结果在与拖拉机的连接部分周围以及与轮轴的连接部分周围具有高设计变量,以增强结构刚度。另一方面,两个主梁之间的连接构件(例如原始拖车的横梁)被认为对于弯曲刚度是低效的并且不会出现在结果中。

图7 目标优化历程和图6结果的质量约束

图7显示了目标和约束的迭代历史。在具有3GHz和4GB内存的双核64位times;86处理器的PC平台上,需要总共15次迭代才能在5,340 s的计算时间内进行融合。 GENESIS会自动抑制拓扑优化的典型数值问题,比如棋盘图案。

图8 从图6的结果中得到的后处理拖车

图8显示了后加工的拖车,其板件与具有高设计变量的元件相类似。如在引言中所讨论的,因为图5中的拓扑优化模型用实体元素离散化,所以不容易获得由板状薄壁构件组成的结果。因此,尽管通过厚度近似将拓扑优化的结果后处理到具有板构件的拖车,但是后处理结构的性能可能劣化。幸运的是,后处理后的性能损失并不严重;表1显示,与原始模型相比,后处理拖车的平均应变降低34.4%,质量降低2.9%。扭转频率为4.73 Hz。表1中所示的后处理拖车的性能是通过用壳元件再分解结构来计算的。

表1 拓扑优化后模型与后处理模型的性能比较

|

Mass [kg] |

Mean compliance [Nmm] |

Torsional frequency [Hz] |

|

|

Original model |

2,674 |

2.468e6 |

3.70 |

|

Optimized model |

2,596 |

1.620e6 |

4.73 |

如果使用大量的元素来离散设计域,则结果可以具有更薄的构件并因此减小拓扑优化结果和厚度近似之后的性能之间的差异。然而,考虑到不仅元素的数量而且设计变量的数量增加,会使达到优化收敛的计算时间极大地增加。因此,取代掉将大量元件用于设计域,期望进一步优化后处理拖车的厚度。

图9 同时考虑弯曲刚度和扭转频率的拖车优化拓扑

图10 图9中结果的横截面图

如果我们在(2a)中使用w1=1和w2=1,则考虑弯曲刚度和扭转频率作为设计目标。结果如图9所示。如图6中弯曲刚度最大化的结果,通过主要加强主梁顶部和底部凸缘周围的元件来增加弯曲刚度。此外,与拖拉机连接部分周围的元件以及与出现高弯曲曲率的轮轴的连接部分周围的元件具有大的设计变量。与图6中的弯曲刚度最大化结果相比,不同之处在于主梁之间存在连接元件。在图9中,大板构件覆盖主梁的顶部和底部凸缘,从前连接部分与拖拉机一起到拖车的中心区域。图10显示出了图9中所示的横截面AA#39;的视图。通过围绕横截面的外部区域分布材料,可以有效地增加扭转刚度。这种布局对于增加弯曲刚度也是有效的。因此,优化拖车的整体形状可以被视为箱形梁。在GENESIS中,可以使用除(2a)之外的多目标,例如扭转频率的负形式(其结果与(2a)的结果几乎相同)。图11显示了多目标优化的迭代历史。随着优化的进行,扭转频率的增加和平均应变的单调减少在图中显示出。尽管扭转模式被观察为原始模型中的第一模式,但是在优化进行的同时,模式序列可能改变,并且优化器可能失去目标频率。为了解决这个数值难题,应在GENESIS中启用模式跟踪选项(Vanderplaats R&D 2005)。

图11 目标优化的历程

图12 图9结果的后处理拖车:A顶视图和B各向同性视图

<p

资料编号:[4306]</p

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。