英语原文共 6 页

厚度小于1mm的超薄热管的发展状况研究

摘要

作者研究了超薄热管的发展状况和它的性能表现。超薄热管的厚度小于1mm,其拥有很高的最大传热能力,因此它能被安装在空间紧凑型信息设备内的狭小空间中,比如Net Book PC。而到目前为止,平板热管依然很难应用到这些设备上。在超薄热管里,网格状的吸液芯能够在高温环境下通过传递氧化还原过程获得足够的毛细管压力,以此保证工作液体的正常冷热循环。超薄热管的组成包括网格状的吸液芯以及薄壁铜容器。这样的结构保证了足够的毛细管压力以及蒸汽流动的空间。制造了两种厚度分别为1mm和0.7mm的超薄热管,它们相比于常规的沟槽型热管拥有更好的传热能力。本文将讨论超薄热管内哪种吸液芯拥有更高毛细管压力以及它的试验研究。

关键词

薄热管,网格状吸液芯结构,毛细管压力,压降,毛细力极限,最大传热容量,热阻。

参数命名

:绝热部分的长度,mm;

:冷凝器部分的长度,mm;

:蒸发器部分的长度,mm;

:有效长度,mm;

:热容,W;

:最大传热量,W;

:蒸发器热阻,℃/W;

:冷凝器热阻,℃/W;

:热管热阻,℃/W;

:达到最大传热量时的热阻,℃/W;

:绝热部分的温度,℃;

:冷凝器的温度,℃;

:蒸发器温度,℃;

:温差,℃;

:压降,Pa;

1 简介

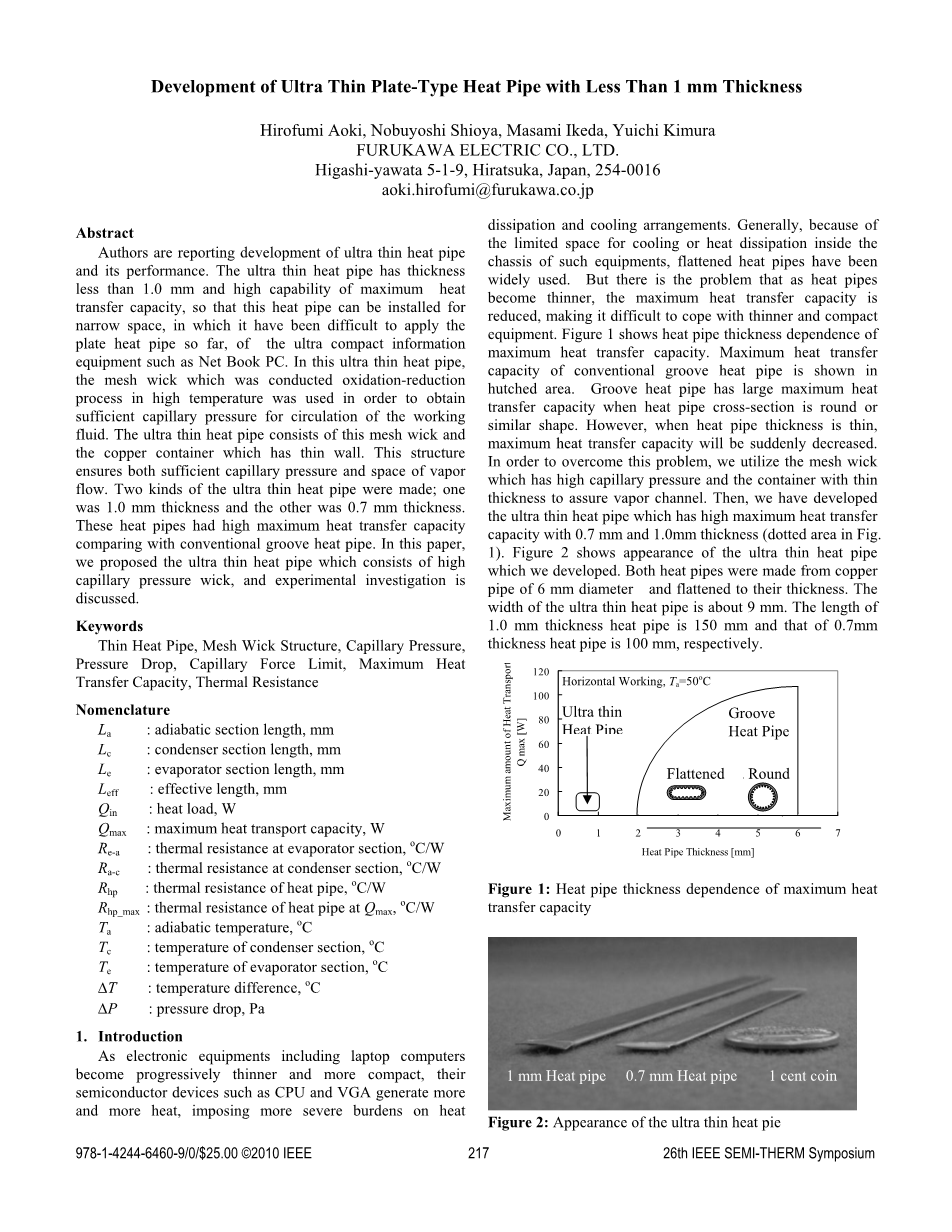

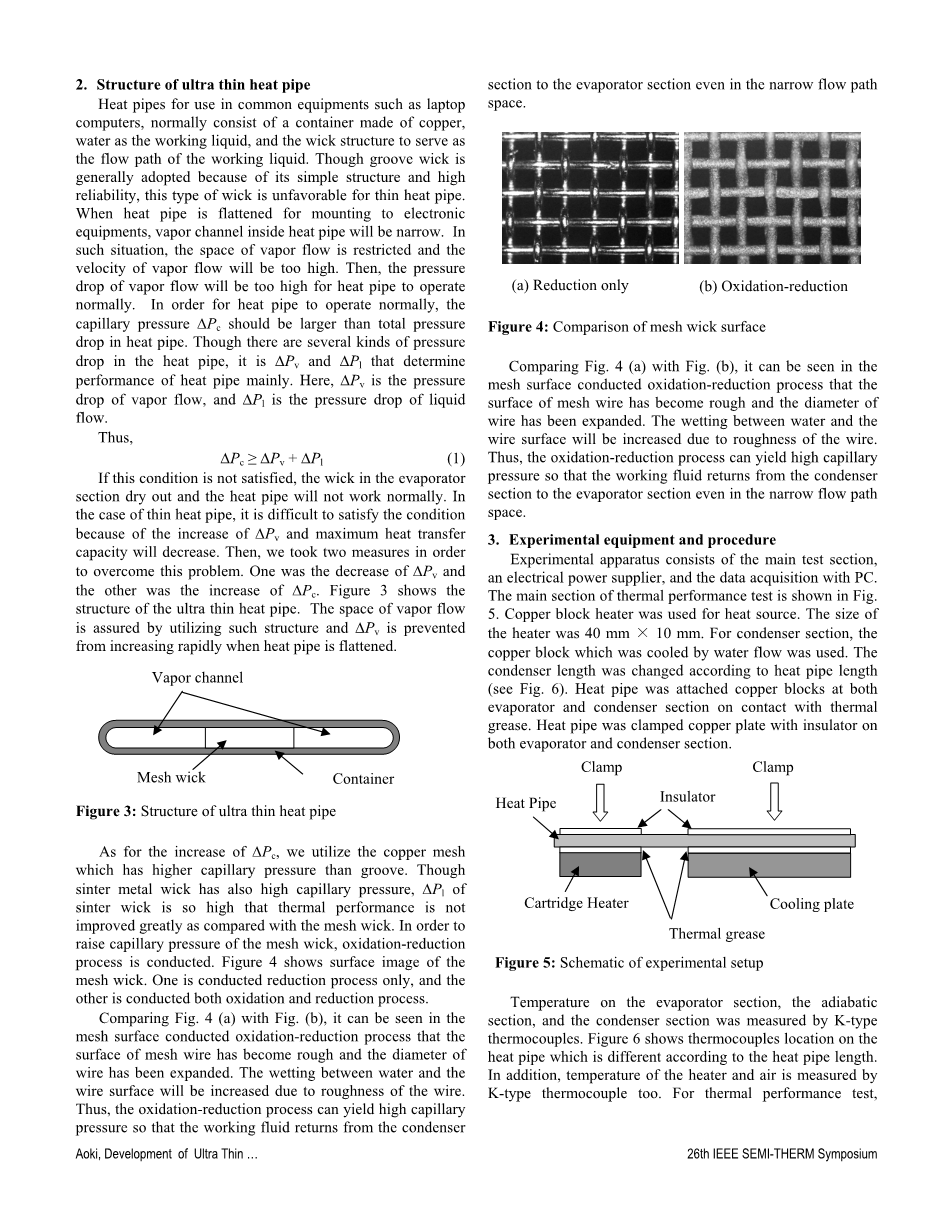

随着笔记本电脑等电子设备不断轻薄化和精密化,其二极管原件如CPU和VGA会产生越来越多的热量,这会增加设备的散热负担和冷却任务。同时设备底盘的冷却散热空间十分有限,尽管大部分的设备已经应用了平板热管来进行散热,但仍存在问题。热管的不断变薄使最大传热量不断减小,很难再应付轻薄精密设备的散热问题。图1说明了超薄热管的厚度依赖于最大传热量。常规凹槽型热管的最大传热量为图中阴影部分。当凹槽型热管的横截面是圆形或者与其相似的形状时,它具有更大的最大传热量。然而当热管的厚度减少时,其最大传热量会突降。为了解决这个问题,我们利用具有更高毛细管压力的网格状吸液芯和厚度更薄的容器来保证蒸汽管道的畅通。然后我们深入研究了拥有更高最大传热量的厚度为0.7mm和1mm的超薄热管。图2展示了我们研究的超薄热管的外观。两种热管都是由直径6mm的铜管制成,其厚度均匀,表面平整。热管的宽度为9mm。1mm厚的热管其长度为150mm,而0.7mm的热管长度为100mm。

图1 热管厚度对最大传递热量的影响

图2 超薄热管的外观

2 超薄热管的结构

普通设备如笔记本电脑等所使用的热管通常以铜作为容器,水作为工作流体,吸液芯结构构筑了工作液体的流通通道。尽管凹槽型结构的吸液芯由于其结构简单且具有很高的可靠性被广泛使用,但这种结构的吸液芯不适用于薄热管。当热管水平地安装在电子设备上,热管内的蒸汽通道会变得十分狭窄。在这种情况下,蒸汽流动的空间被严格限制,蒸汽流速会很快,导致热管因蒸汽流体的压降过大而无法正常工作。为了使热管正常工作,毛细管压力应该大于热管内的总压降。虽然热管内很多地方都有压降,但主要衡量热管压降的是和, 是蒸汽流体的压降,而是液体流动时的压降。得出,

如果这个条件不满足,那么蒸发器内的吸液芯会干竭,热管无法正常工作。对于薄热管来说,由于的增加,最大热容量会降低,其很难满足上述条件。针对这些问题我们采取了两个措施:降低和增大。图3展示了超薄热管的结构。这个结构保证了蒸汽流动的空间,当热管被压扁后也不会快速降低。

图3 超薄热管结构

至于增大,我们使用拥有比凹槽型设计更高毛细管压力的铜网格。相比于网格状吸液芯,尽管烧结金属芯拥有更高的毛细管压力,但烧结吸液芯的太高,其散热能力没有大幅提高。为了提高网格状吸液芯的毛细管压力来传递氧化还原反应,图4展示了网格状吸液芯的表面图像。一个是只传递了还原反应,另一个是同时传递了氧化还原反应。

图4 网格状吸液芯表面对比图

对比图4(a)和图4(b),可以看出网格状表面传递氧化还原反应的过程中,网格状金属丝变得粗糙,金属丝直径变大。水和金属丝表面之间的湿度会由于金属丝粗糙度变化而增加。因此,氧化还原反应的过程会屈从于更高的毛细管压力,使得工作流体从冷凝端经过狭窄的流道空间返回到蒸发端。

3 实验设备及过程

实验仪器包括主要测试装置,电源和获取数据的电脑。热性能实验的主要部分如图五所示。铜块加热器被用作热源,加热器的尺寸是40mmtimes;10mm。冷凝端的铜块使用水流冷却。冷凝器的长度可以根据热管长度改变(如图6)。热管的冷凝端和蒸发端在于铜块接触的地方都涂抹了散热的油脂。热管和冷凝端、蒸发端接触的部分都被带有绝缘体的铜板夹紧。

图5 实验装置示意图

使用K型热电偶测量热管蒸发端、绝热部分和冷凝端的温度。图6展示了热管上热电偶的位置,它会根据热管的长度进行调整。此外,加热器和空气的温度也是使用K型热电偶来测量。在热性能实验中,绝热段的温度被控制在50摄氏度,热管也会保持竖直方向放置。

图6 热电偶测量位置示意图

以下是热性能实验的实验步骤:

1、将热电偶贴在热管的蒸发端、绝热段和冷凝端;

2、将热管的冷凝端和蒸发端通过散热油脂贴在铜块上;

3、将热管夹紧在铜块上并调整热管固定装置到所需要的角度;

4、打开热源和水冷系统并记录所有的热电偶温度;

5、调整水温使绝热段保持50摄氏度的温度;

6、等待测试系统到达稳定状态并记录过去五分钟的温度平均值;

7、增大热源温度并重复步骤4-6.

从获得的实验数据分析可以得到最大的传热速度和热阻值。下列公式是蒸发端热阻和热管热阻的定义:

(2)

(3)

当热管被烘干时,会突然增大。我们定义最大传热量为热管被烘干时相邻两次测量的热量输入。图7是热性能实验结果的典型数据。在这组数据中,我们可以看出蒸发端热阻从20W突然增加到22W。因此最大传热量估算为20W。

图7 热负荷和蒸发端热阻的关系

表1 实验参数

|

热管厚度/mm |

1.0 |

0.7 |

|

/mm |

40 |

40 |

|

/mm |

20 |

10 |

|

/mm |

85 |

45 |

|

/mm |

82.5 |

52.5 |

4 结果与讨论

4.1 厚度为1mm的热管的散热性能

图8展示了分别由一般烧结的吸液芯(a),传递了还原反应的网格状吸液芯(b),和传递了氧化还原反应的网格状吸液芯(c)组成的厚度为1mm的热管的温度变化。

通过对比图8的(a)和(b),烧结式吸液芯和进行氧化还原反应的网格状吸液芯热管的散热性能基本相同。这些热管的最大传热量为10W。总体看来,烧结式热管的最大传热量比网格状吸液芯热管要高得多,因为烧结式吸液芯的毛细管压力比网格状吸液芯大。吸液芯的毛细管压力可以由下列公式估算得到:

(4)

其中是吸液芯的有效孔径,是表面张力,是铜和水之间的接触角,的的推荐常用值为38°[3]。

(a)

(b)

(c)

图8 温度对1mm热管的影响

(a)常用烧结式吸液芯(b)仅传递还原反应过程的吸液芯(c)传递氧化还原反应过程的吸液芯

表2是典型吸液芯的常用属性值。和网格状吸液芯相比,烧结式吸液芯的有效孔径是可变的,如果使用更小有效孔径的铜粉末可以获得更大的毛细管压力。

表2 典型吸液芯结构的属性

|

种类 |

有效孔径[mtimes;] |

渗透率[times;] |

|

网格型100 |

0.12 |

1.8 |

|

烧结式 |

0.01-0.1 |

0.1-10 |

|

沟槽式 |

0.25-1.5 |

35-1250 |

然而考虑到热管的散热性能,吸液芯的渗透率应该要合适。当缩小孔径以提高毛细管压力的时候,液体的流动会被干扰,同时渗透率会降低。相反的,当为了增加渗透率而增大有效孔径时,毛细管压力会减小。因此,选择一个最适宜的有效孔径十分必要。

关于热管内的压力平衡,我们要讨论的是流动液体的压降。流动液体的压降由以下公式获得:[4]

(5)

K是吸液芯的渗透率,A是吸液芯的横截面积,是工作流体的粘度,是工作流体的密度,是工作流体的蒸发潜热。

为了减少工作流体的压降,最好尽量增大吸液芯的渗透率和横截面积。和前面叙述的一样,当渗透率增大的时候毛细管压力会下降,因此有必要选择一个最佳值。至于横截面积A,因为横截面积的增大会扩宽工作流体的通道,工作流体的压降会很小。然而在这种情况下,蒸汽通道会因吸液芯而变窄,其内部的压降会由此而增加。所以,有必要在运行状态下考虑蒸汽通道和工作流体的平衡来决定横截面积大小

然后我们可以从图8(c)看出由传递氧化还原反应的网格状吸液芯组成的热管拥有20W的最大传热量,是烧结式吸液芯和传递还原反应的吸液芯组成的热管的两倍。可以说,传递氧化还原反应的吸液芯是一种新的吸液芯结构,它具有很高的毛细管压力来抑制工作液体压降的增加。

图9 从蒸发端到冷凝端的热阻

图9是热管在蒸发端和冷凝端之间的热阻值。我们可以从图中看出无论是最大传热量还是热阻,传递氧化还原反应的吸液芯都是最适合薄热管的。

4.2厚度为0.7mm的热管的散热性能

除了网格的数量外,厚度为0.7mm的热管的基本结构与厚度为1mm的热管大致相同。

图10是由传递氧化还原反应的吸液芯构成的厚度为0.7mm的热管的散热性能。在0.7mm厚度时,由烧结式吸液芯和传递还原反应的吸液芯组成的热管会由于热管内压力平衡的破坏而无法正常工作。

(a)

(b)<!--资料编号:[4304]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。