英语原文共 8 页

定向热板传热的实验与数值模拟

摘要

我们提出了三维数值模拟, 以量化定向热板膨胀通道换热器的设计规范, 也称为暗板。参数热流体模拟独立地改变了点焊缝的数量、点焊的直径和层流状态内流体通道的厚度。计算流体力学模拟结果表明, 在各种条件下, 传热得到了改善: 当热板具有相对较大的横截面面积与流量正常时, 点焊间距与通道长度的比率为0.2和点焊直径与通道宽度的比率为0.3并给出了验证模型的实验结果。

2018 Elsevier ltd。保留所有权利

关键字:FLUENT 计算流体力学 热交换器 底板实验验证雷诺数

- 介绍:

热板是各种工程实践中使用的高效传热装置。虽然制造热板的许多方法已经存在了一段时间, 但直到最近才使用了计算方法来诊断此类设备中存在的通常复杂的流。Garg 和 Maji 等人对流体流动和传热正弦通道进行了建模, 通道具有复杂的速度场、流量分离和重新连接。具有规则但非正弦的热板器件由于其复杂的几何结构依赖流动结构, 是使用组合流体动力学模拟进行参数分析的理想选择。

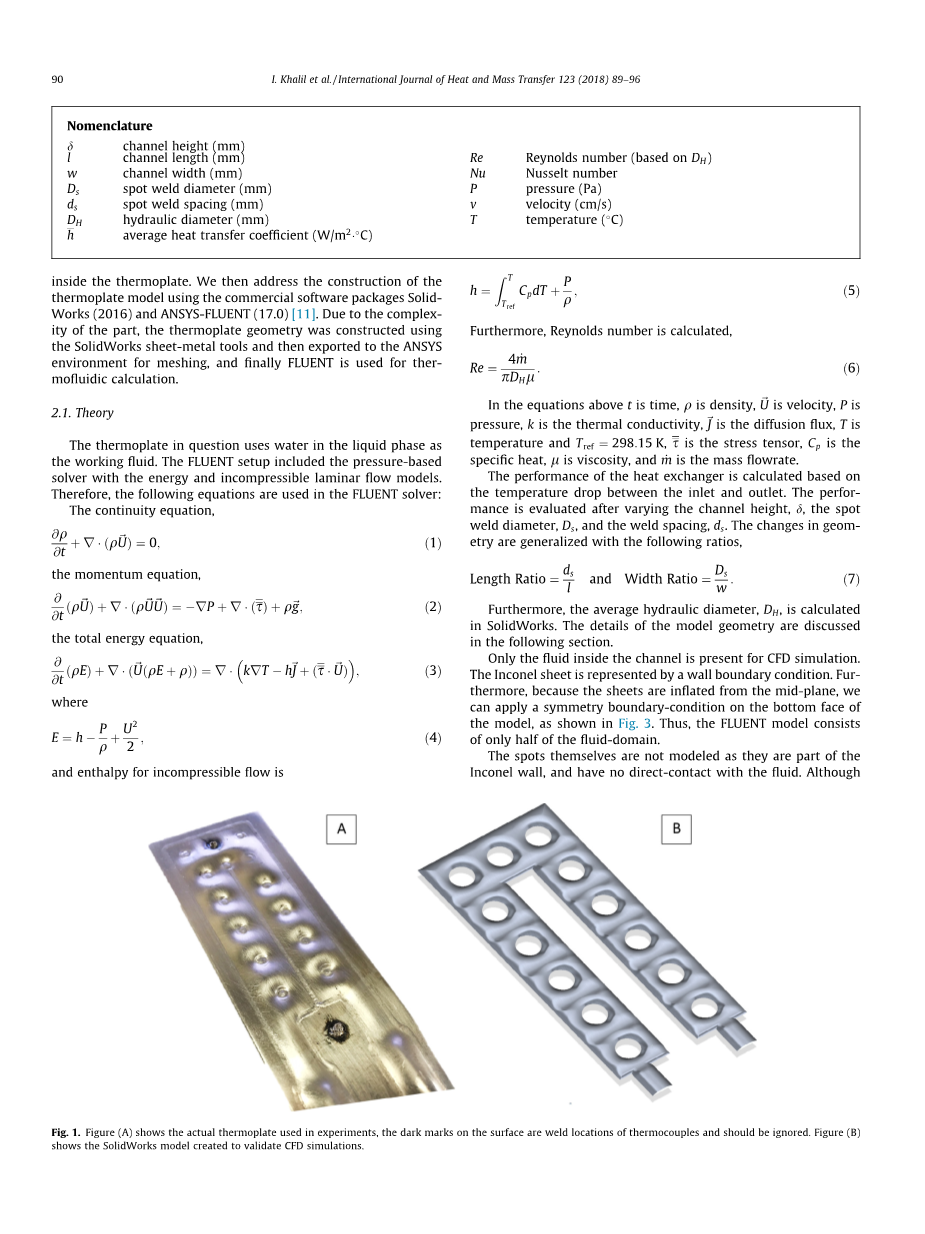

本研究的主题是由两片 Inconel 625 缝线焊接在一起的热板, 其中的点焊模式沿流体方向分布, 如图1所示。板材之间的空间通过使用平行板导轨将其液压扩展到已知厚度。该装置在液相中使用一种脊髓流体。这种特殊的热交换器是一个更大的设计的原型测试部分, 用于 specialized 的集中太阳能接收器。这种应用需要一个紧凑的, 可变形的轮廓具有较高的运行效率和最小的温度梯度之间的辐照壁和传热流体。初步设计利用水作为工作流体, 层流从0.5 到 5.0 g, 压力范围从1到50巴, 出口温度为 80–250 c。

与标准热板通常用一个或多个流体填充整个板材相比, 我们考虑通过单个通道的定向流动。周期点焊的存在, 以及在膨胀过程中产生的复合曲率, 导致流动结构破坏了解析解的应用。

我们通过改变几何形状的关键成分 (如通道高度、d、空间周期点焊直径、表示 d 和子量子点之间的间距), 对这种特殊类型的热板进行了案例研究焊接, 由 ds 给出。

对于完全发育的层流管道内, nu 是恒定的, 相对较低。因此, 在外壁和流体之间存在较大的壁液温差 dt。我们工作的动机是通过增加 nu 来增强传热。

首先, 我们详细介绍了本研究中使用的 fluent 计算流体动力学 (CFD) 模型, 然后讨论了为验证 fluent 模型而进行的实验, 然后是独立变化几何参数的结果, 并总结出讨论了改进设计的可能性。

模型

在本节中, 我们将讨论开发热板模型的具体细节。首先我们讨论流程背后的理论。

|

术语 d:通道高度(mm) Re:雷诺数(由水力直径确定) l:通道长度(mm) Nu:努塞尔特数 w:通道宽度(mm) P:压力(pa) Ds:焊点直径(mm) v:速度(cm/s) ds:焊点间距(mm) T:温度(C) DH:水力直径(mm) H:平均传热系数(W/m2 C) |

在热板内。然后, 我们使用商业软件包 solid-works (2016年) 和 ansys-fluent (17.0) 来解决热板模型的构建问题。由于零件的复杂性, 热板的几何形状是使用 solid works 板材金属工具构造的, 然后导出到 ansys 环境中进行啮合, 最后将 fluent 用于热流体计算。

2.1理论

有关热板使用液相中的水作为工作流体。fluent 设置包括基于压力的求解器, 其中包含能量和不可压缩的模型。因此, 在 fluent 求解器中使用了以下公式:

连续性方程:

动量方程:

总能量方程:

式中:

不可压缩流体的焓是:

此外,计算雷诺数为:

在上面的方程 t 是时间, rho;是密度, u 是速度, p 是压力, k 是导热系数, j 是扩散通量, t 是温度T=298.15 k, s 是应力张量, cp 是比热, l 是粘度, m 是质量流量。

换热器的性能是根据进、出口之间的温度下降来计算的。在改变通道高度,点焊直径和焊缝间距后, 对性能进行评估。几何形状的变化被推广为以下比率

长度比= ds/l 宽度比= Ds/w

此外, 平均液压直径 dh 是在 solidworks 中计算的。下一节将讨论模型几何的详细信息。

只有通道内的流体才可用于 CFD 模拟。Inconel 工作表由墙面边界条件表示。此外, 由于板材从中间平面膨胀, 我们可以在模型的底面上应用对称边界条件, 如图3所示。因此, fluent 模型仅由流体域的一半组成。

这些斑点本身并不是经过建模的, 因为它们是 Inconel 墙的一部分, 与液体没有直接接触。虽然他们确实参与了整体的传热, 但事实证明, 它的效果可以忽略不计。设置边界条件是为了实现一个精确的、收敛的模型。在 fluent 中, 入口设置为 '质量流动入口', 出口使用 '流出' 条件设置。规定了进气道质量流量和进气温度。给出了剩余边界的对流边界条件, 以处理流体与因孔内壳之间的相互作用。

有了这些模型考虑, 能量和连续性的残差在5000次迭代后达到稳态值。

图1. 图 (a) 显示了实验中使用的实际热板, 表面的暗痕是热电偶的焊接位置, 应予忽略。图 (b) 显示了为验证CFD模拟而创建的 solidworks 模型。

2.2几何和网络

热板的结构通常涉及对两个焊接板材板进行充气。在本例中, 通过 Inconel 625 的膨胀无缝焊接板构建了原型热板, 形成了带有穿插点焊接的流体通道。这一过程导致复杂的表面曲率, 预计将影响通道内的流体流动, 增强混合, 并改善传热。这种曲率还增加了对几何图形进行建模的难度。

我们从构建一个高度几何精度的模型开始, 该模型基于验证实验中使用的实际热板。实际热板具有标称几何特性: l=47.35 毫米, w= 8 毫米, d=0.8 毫米, d=3.7 毫米, 和 ds=7.6 毫米。验证后, 消除了曲率的许多微妙之处, 以减少进一步的模拟。在探索通道厚度和点直径间距的变化时, 创建了单独的 solidworks 模型。需要注意的是, 虽然几何形状被改变了几次, 但网格控制和边界条件保持不变。

图 1(A, b) 将实际热板与在 solidworks 中创建的几何精确模型进行比较。

图2显示了热板的简化, 为我们在本研究中使用的可变参数提供标签。

图3显示了 fluent CFD 环境和网格放大部分内的简化模型。通过简化, 该模式将从400万要素减少到100万。本地计算机 (英特尔 xeon-e3 3.5GHz , 24 上GB RAM)的时钟时间约为4小时

图2。示意图, 显示水的入口和出水口。通道厚度为 d, 点焊间距为 ds, 点焊直径为 Ds。

图3。使用四面体元素简化CFD网格。整个流体模型的透视视图以及出口的放大视图。

图4。实验设置示意图。请注意, 热板完全淹没在0°c 的冰浴中。

图5。在实验中记录的出口温度与根据 fluent 模拟计算的出口温度的比较。实验误差为0:2c.

尽管特定的网格统计信息因我们更改几何形状而异, 但单元格的数量仍然在100万左右。采用自适应网格尺寸函数来捕捉靠近点焊的曲率。

实验

在本节中, 我们将讨论用于验证 fluent 模型的实验。用于这些实验的热板是使用上述标称参数制造的, 如图 1(A) 所示。

图4显示了用于计算热板传热系数的实验装置。

板的质量流量由可调节行程的正排量计量泵控制。本实验采用针阀下游调节行程长度, 调节流量。实验重复了以下质量流量: 0.47、0.47、0.47、1.05、1.05 和 2.00 g/s, 对应于 re = 170、214、274、379、543和717。利用 JLC 国际公司专门为高压和低流量生产的LMX.05Pelton 轮式流量计测量了流量。进入热板的流体的最大压力由减压阀设定。

在这个实验中, 压力安全阀被设置为40巴。热板被浸入冰浴中, 以诱导工作液、热板和周围的冷水之间的传热。工作流体被循环, 为了保持入口温度不变, 热控回路包括热板出口的下游。利用管壳式换热器将热量交换到二次回路, 并通过风扇和散热器在室温附近保持二次回路温度。流动回路系统用于其他实验, 用于测试类似的热板加热太阳辐射, 其中工作流体达到更高的温度和40巴的压力和热控制回路, 以防止水通过热板从经历相变。

板表面两个位置的表面温度是使用通过点焊连接的 k 型热电偶收集的 (参见图 1(A) 中的暗痕)。计算了两个测量值的平均值, 表示 t。表面温度在变化流量的同时变化, 是度量 fluent 模型边界条件的重要指标。进气和出口温度也使用位于管状管接头位置的流量路径中心的 k 型热电偶进行测量。

3.1 fluent 模型的验证

根据实验结果, 利用具有边界条件的高度几何精度模型进行了仿真。实验记录了不同流量下的出口温度。在记录平均出口面温度的情况下进行了相应的模拟。

图5将出口温度与质量流量的函数进行了比较, 以获得实验数据和 fluent 结果。结果似乎是紧密一致的, 从而使人们对我们的模型能够捕捉真实部分的微妙之处充满信心。

图6。在温度和速度线的轮廓上, 流量从 0.5 g/s (A,C) 增加到 2.0 g/s (B, D) 的结果。所显示的温度是摄氏度, 速度是在摄氏度。

图7。传热 (Q) 作为质量流量的函数, 对热板的几何形状进行各种变化。上面显示的是 0: 8 毫米 (带或不带点焊) 和 2: 0 毫米 (带或不带点焊) 的通道高度。

结果

在用实验数据验证 fluent 模型后, 我们继续探讨改变几何形状的影响。在下面的模拟中, 使用了图3所示的简化模型来降低计算复杂度。

首先讨论了具有标称几何特性的简化模型中的结果, 以及改变流量的影响。回忆, 公称几何属性为: d =0. 8 毫米, d=3. 7 毫米, 和 d=7.6 毫米。由于我们处于层流状态, 增加流量会导致入口和出口之间的温差较小。这是由于流体在没有足够时间交换热量的情况下加速通过通道。这种效应存在于所呈现的几何的每次迭代中, 因此在后续结果中被省略。

图6显示了将流量从 0.5 g\ s增加到 2.0 g/s (Re = 193-816) 对具有标称几何形状的流体的温度和速度的影响。

为了分析不同几何参数的影响, 为每种情况创建了新的几何文件。我们将相应地讨论每个参数的变化。

4.1.通道高度影响(d)

通道高度对整体传热的影响表明, 点焊能显著提高装置从工作流体中去除热量的能力。图7给出了在瓦茨中传输的热量与通过设备传递的质量流量之间的关系。图表上的各种趋势表明, 对于通道厚度 d = 0.8 mm, 与等通道厚度且无点焊的热板相比, 点焊会导致传递的热量略有增加。

然而, 在 2.0 g/(Re = 756) 的较高流量设置和厚度为 2. 0 mm 的热板上, 我们看到, 在没有点焊的情况下, 比实际情况提高了近3倍。这证实了点焊缝在流动中产生循环的理论, 从而改善了传热。

图8。图 (a, b) 给出了分别为 den=0.8 毫米和 dn=2. 0 mm (A) 和 B) 的模型的温度轮廓 C)。图 (C, D) 给出的速度流线颜色与 C 和 D的速度大小 分别为 den=0.8 毫米和 dn=2.0 mm。在每种情况量都设置为 0 . 5 g \ s。(对于没有点焊的类似尺寸通道 , re = 145。 )(为了解释此图形图例中对颜色的引用, 请参阅本文的 web 版本)。

图 8(A-D) 显示了图7极端中给出的情况的 CFD结果。模拟结果表明 , 在大通道的恒定流量体温度 (△T=Tout-Tin) 的变化要高得多。当在恒定流量下通道厚度减小时, 流体通过热板加速时, 这一结果是直观的。图8(C、D) 所示的速度大小的差异清楚地表明了这结论。

图9.改变点焊 d 的直径对瓦茨中的热传递 q 的影响。

4.2. 焊点直径的影响 (d)

在本节中, 我们将探讨改变点焊 (ds) 直径对热板传热能力的影响。图9显示了传递的热量 (q) 与各种几何形状的质量流量的函数。图9中的图还包括热板没有点焊的结果。

当将点焊添加到设备中时, 热板传递的热量会增加。但是, 当点焊直径从 d=2..7 mm增加到3.7 mm时, 传递的热量会减少。这种增加, 然后减少意味着有可能优化 q 相对于点焊直径。

图10给出了整个热板的恒温轮廓, 以改变 d。代理通过温度等高线看到的流动结构的差异, 得出了一个关于点焊直径的有趣结论。

如果点焊直径使焊缝俯冲的很大一部分, 则流动分叉到点的两侧的两个平行通道, 即液压直径减小 (见图 10(B))。这就回避了点焊的好处, 即它们产生混合效应的倾向。另一方面, 如果选择点焊直径, 使流动能

资料编号:[4274]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。