英语原文共 5 页

玉米茬筛分输送设备的设计和实验

全龙哲 童进

地形机械仿生工程重点实验室 地形机械仿生工程重点实验室

吉林大学 吉林大学

中国吉林 中国吉林

quanlongzhe@163.com jtong@jlu.edu.cn

摘要:本文中研究了一种农业机械,可用于玉米茬的收获。这种机械装置采用了三因素二次回归正交旋转法对工作性能进行了改进。本文对筛分输送装置的性能、转速、输送角和振动轮位置对除土率和除土效率的影响进行了研究,进行了调查。结果表明,影响工作性能的因素依次为转速、输送角和摇轮位置。最优参数为该装置转速为130 R/min,输送角为20°,振动轮与驱动轮的距离为6 26 mm。研究结果可供参考。本文的研究结果对机器的设计和性能改进有一定的参考价值。

关键词:玉米茬;响应面分析;优化设计;试验;最优参数

- 介绍

随着石油、煤炭等不可再生资源的枯竭,生物质资源的开发利用日益受到关注。研究表明,玉米茬占玉米秸秆总数的12~15%。 这是一个巨大的生物质能沉积。但是,这同时也是一种经常被人们忽视的资源,大部分被燃烧、粉碎或其他一些粗糙的方法所浪费[1~2]。

本文中研究开发了一种玉米茬收货技术系统,包括收集铲子,挖掘,移除土壤,收获。这个系统涉及很多关键部件,如实现负荷、切割、推茬、碾压、抖动等功能,包括两套抖动升降机主题,配置在清晰的前端和地面系统的末端。前者负责表面粉尘的预处理,后者负责清除残留的土壤颗粒。因此,升降机的抖动性能将直接影响到各机构的优劣以及关于土壤清除质量的研究。因此,本文将采用正交旋转试验的方法,对该机构进行优化设计实验。

- 整体结构和工作流程

2.1整体结构

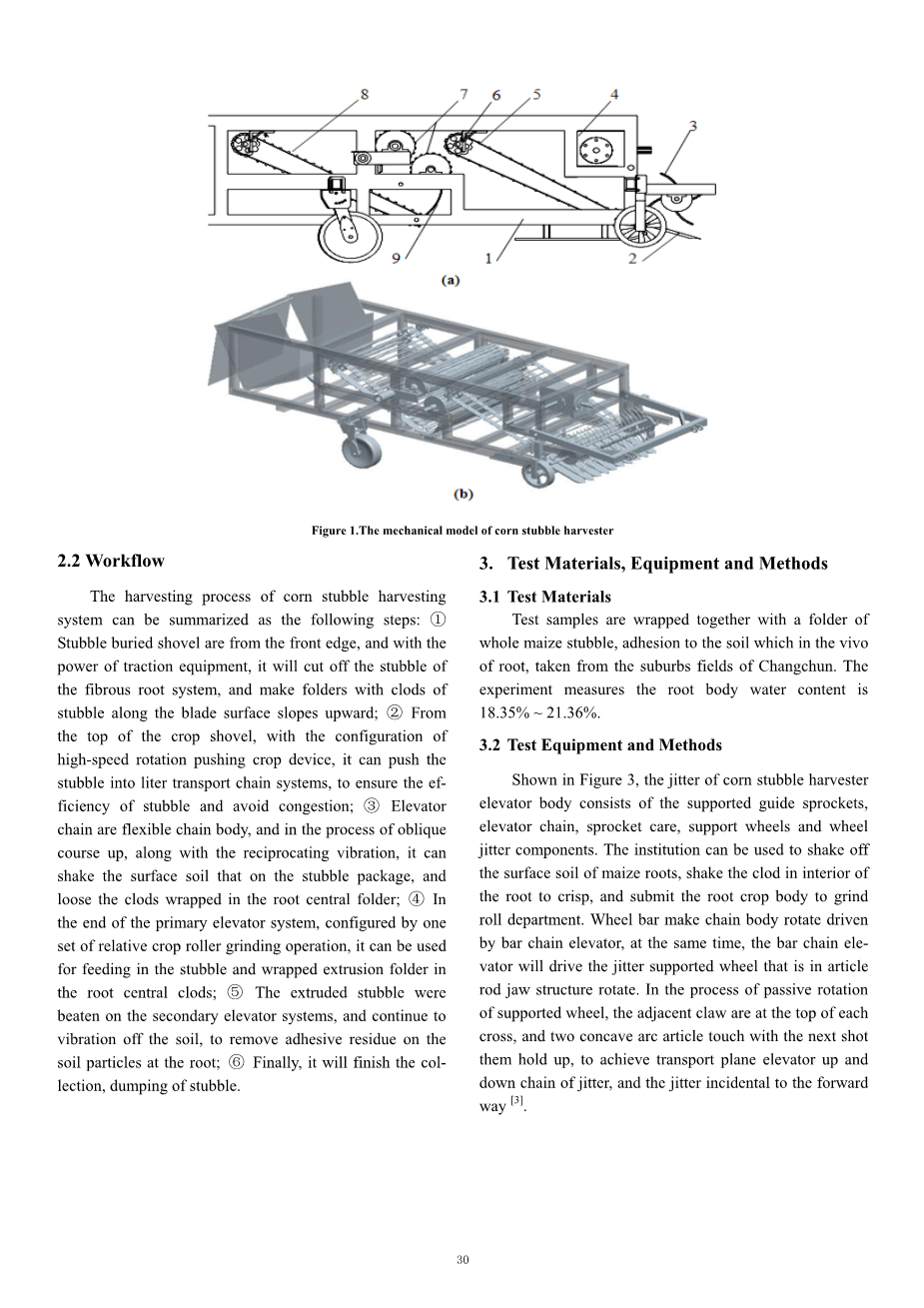

如图1所示,玉米茬收获系统由三个子系统组成,即铲挖系统、根土分离系统、残茬收 集倾倒系统。铲掘系统由铲和作物茬推装置组成;根土分离系统由振动升降体、固定磨辊、浮动磨辊、立卷机、刮板机、双抖动提升机组成;残茬收集倾倒系统由作物茬箱和倾倒装置组成。此外,还设有机架、行走轮、深度支撑板1等。 其他辅助设备,如深度排料装置。机架采用60*80*5mm方钢焊接而成,总长4800 mm,宽1450 mm,高度1650 mm。传动装置和变速箱,例如捡茬装置,运输机构,磨辊,砂轮都是通过轴承铰链在机架上的。其他非传动部件,如作物茬铲、减速器和刮刀,通过紧固螺栓固定在机架上。

图1.玉米茬收获机的机械模型

切割机是COM收割机的重要部件之一。目前,COM收割机中的切割机主要是往复式和旋转式切割机。虽然这两种模式现在都是更多的垫子,还有很多问题。在无链式COM组合中,选用立轴主轴切割机,完成对螺杆滚子拉下的轴杆和轴柄的切割。将茎分散到田间。ADAMS软件成功地应用于刀运动的运动学和动力学分析。

立轴主轴刀由刀片组成,叶片架、销轴、紧固板、固定板等。

由于主轴切刀的切削方式是无支承的切削方式,为了便于割柄,主轴铣刀的高转速是选中。为安全起见,刀具采用双螺旋紧固方式固定。刀片之间不固定刀架和固定板,并可旋转绕其销轴以缓冲力由刀片切断柄产生。许多安装孔是设计在刀盘上的切割长度的不同要求。叶片安装到与地面平行的远处吗垂直从100毫米到150毫米。给出了刀具的二维和三维模型无花果。

2.2工作流程

玉米茬收获系统的收获过程可概括为以下步骤::①埋茬铲是从前缘开始的,在牵引设备的作用下,它将切断纤维根系统的残茬,并沿叶片表面向上方倾斜留茬的折叠机。②从顶部的农作物铲运机上,配置了高速旋转推进作物装置,它可以将残茬推入公升运输链系统,以保证留茬的效率,避免堵塞。③升降机链条是一种柔性链条体,在斜向上升的过程中,伴随着往复振动,它可以震动堆积物包装上的表层土壤,并将包裹在根部中央折叠机中的土块松开;④在主升降机系统的最后,由一套相对的作物辊磨操作来配置。可用于根中央块中的留茬和包裹挤压折叠机中的喂食。⑤挤压后的玉米茬在二次升降机系统上遭到敲击,并且继续从土壤中振动,以此除掉附着在土壤颗粒上的根。⑥最后,它将完成收集,倾倒留茬。

- 试验材料、设备和方法

3.1测试材料

试验样品包在一起,夹着整个玉米茬,粘在土壤上。其在体内的根,取自长春市郊区田。试验测定根系含水量为18.35%~21.36%。

3.2试验设备和方法

如图3所示,玉米茬收割机提升机机身抖动由支承的导向链轮、电梯链、链轮、支承轮和车轮抖动部件组成。该机构可用于玉米根系表层土壤的振动,使根内部的结块变脆,并将根作物体提交给碾磨辊部。该机构可用于玉米根系表层土壤的振动,使根内部的结块变脆,并将根作物体提交给碾磨辊部。车轮杆使链轮主体在杆链电梯的驱动下旋转,同时杆链式提升机将驱动文章中杆爪结构的抖动支撑轮的转动。该机构可用于玉米根系表层土壤的振动,使根内部的结块变脆,并将根作物体提交给碾磨辊部。该机构可用于玉米根系表层土壤的振动,使根内部的结块变脆,并将根作物体提交给碾磨辊部。车轮杆使链轮主体在杆链电梯的驱动下旋转,同时杆链式提升机将驱动文章中杆爪结构的抖动支撑轮的转动。在支撑轮被动旋转的过程中,相邻的爪在每个交叉的顶部,而两个凹弧线与下一杆接触,支撑起它们,实现了运输平面。升降机上下链的抖动,和抖动附带的前进方式[3]。

图2.筛分输送装置的结构

- 导向支撑链轮2。电梯链3。滚轮4。圆抖动5.小轮

图3.筛分输送装置照片

研究表明,驱动轮速度、升降机链条角度和抖动轮的水平位置(相对于驱动轮)对机构的行驶速度有较明显的影响。所以我们将其设置为测试因素。通过变频电机装置实现驱动轮的变速,并通过抖动轮和支撑轮的圆托架实现升降机链轮角度和水平位置的多级调整(图5b)。考虑到该系统将在通往土壤残茬的道路上完成,因此,我们应该在保证土壤去除效率的前提下,将所有的土壤移除在残茬上。

表1.因子级代码表

因此,本文对去除土壤的土地利用效率进行了研究(处理单个玉米茬所耗费的时间)作为业绩指标,并实现了二次回归正交旋转实验设计[4~7]。表1为玉米茬每个因素和编码,表2中为试验计划和结果。

将三种不同叶片安装在立轴主轴切割机上的实体模型分别导入ADAMS软件,然后施加约束,仿真时间为0.5。其次,仿真步骤为500,最后观察了三种情况下刀具的运动效果。仿真结果表明,刀具在三种情况下的加工过程和状态基本是第四种。同样的方式。仿真结果表明,刀刃在绕着刀盘旋转的同时,也与刀盘一起前进。由于刀片可以在刀架和固定板之间移动叶片可以绕销轴旋转,在初始阶段叶片在力的作用下是不稳定的。

从叶片端点运动和叶片质量中心位移的模拟图可以看出,叶片呈螺旋形运动。在最初的时间里,刀刃的运动叶片端点轨迹图的不稳定性。通过对叶片质量中心模拟速度图的分析,发现叶片运动在0.35 s之前和之后都存在较大的变化。0.35s叶片质量中心的速度基本为33.5mls,较小的变化。

在5S仿真过程中,三个模型中叶片质量中心的最大速度分别为64.81M1S、63.5M1S和64.2M1S。叶片质量中心从0.3s到0.5s的平均速度分别为ECotive33.85M1S、33.47M1S和33.93M/s,非常接近理论日期33.5RNIS,表明所建立的仿真模型是正确的,仿真结果是可信的。

从销轴上叶片施加的力的模拟图可以看出,力在时间上是没有规律的,瞬间变化很大,这种无规律力是有害的。没有刀刃。在0.5s模拟时间内,两种刀型中叶片对销轴的平均力分别为2063 N和I 996 N,三种刀型的平均力分别为1987 N、1889 N和1990。在四种模型中,平均力分别为1510 N、1542 N、1466 N和1523 N。从旋转销上刀板施加力的计算结果可以看出,运动状态是基本的。艾丽一样。由于叶片是对称安装的,刀盘在旋转销上施加的综合力并不大。在0.35 s前,力在叶片的瞬间发生了很大的变化。S不稳定,在0.35s后,力逐渐稳定,在70 Nr-.;100 N之间。在叶片运动的稳定阶段,在0.35s r-;0.5s时,刀板所施加的平均力双叶片模型为86N,三叶片模型为74N,四叶片模型为59N。

为了真实地模拟玉米茎秆叶片的切削力,首先要对玉米秸秆进行灵活的处理。本文采用离散梁柔性连接选择的方法对玉米进行挠曲。[植]茎,秆运动模拟表明,剪切力为378.17N,与实验[5][6]相比相差4.3%和6.1%。证明了所建立的运动模型是正确的,并进行了仿真。结果可信度高。

表2实验设计和结果

- 结果与分析

4.1回归方程与显着性检验

MATLAB软件在表2中的多元二次回归分析数据中的应用,回归方程[6~7]的系数T检验,研究计算结果表明:ˈ回归系数分别为0.0 1和0.0 5,其余各项目均无显着性差异(Pgt;0.0 5)。整理完毕后,土壤去除率回归方程为:

y1=30.48 5.73x1 1.74x2 1.24x3-4.18x12-1.32x22 1.48x1x2 (1)

同样,我们对土壤去除率回归方程[6~7]进行了显着性检验,结构表明:x1,x2,x22 的回归系数有显著性水平为alpha;=0.01,并且x12,x3,x1x2 的回归系数的显著水平为alpha;=0.05。整理完毕后,土壤去除率回归方程为:

y2=2.27 (-0.27)x1 0.11x2 0.091x3 0.054x12 0.17x22-0.09x1x3 (2)

由方差分析确定的影响因素的一级和二级顺序为:车轮转速、升降机条角度、抖动支撑轮水平位置。

4.2响应面分析

通过显着性因素分析,传动传递度、运输链角、横向抖动位置对土壤去除率的影响更为显著。将影响因素确定在零水平,并分析了其他两个因素对土壤去除率的影响。如图3所示,对土壤表面去除率的影响是马鞍状阴影,且影响更为显著。

图4 转速和输送角度对土壤去除率的影响

图5 转速和输送角度对土壤去除效率的影响

图6 转速和振动轮位置对除土效率的影响

当这两个参数的值介于-4~4时,求解性能的最大值为34.4%,最优解为x1*=0.89,x2*=1.16。如图5所示,土壤清除效率的影响是坡度凹面,此时,求解性能的最小值为1.9s,最优值为x1*=2.56,x2*=-1.19。此外,从公式2中可以看出,x1和x3相互作用对土壤去除效率的影响也是显着的。如图6所示,这两个因素对y2的相互作用是斜坡的曲面,此时,y2最小值是1.96,此时最优值为x1*=1.55,x2*=0.78。

4.3参数优化和实验验证

考虑到上述因素,并利用MATLAB软件,我们可以得到代码空间的最佳参数如下:x1*=1.99,x2*=-0.03,x3*=3.52。在这个时候,结果是y1max=36.6%,y2min=1.96s。与物理空间相对应,驱动轮转速的最佳参数为130 R/min,升降机链倾角为20°,摆动轮相对于626 mm的水平位置。对最优参数试验集的调整机构,实测土茬平均去除率为3.4.2%,平均除土效率为2.1s。我们利用高速摄影拍摄升降机和清除土壤的过程(图4)。结果表明:升降机系统运行平稳,留茬振动有条不紊,能很好地实现土壤耕作,并具有顺序升降机的多种功能。

图7 玉米茬的高速视频照片

- 结论

通过二次正交旋转回归分析,我们建立了驱动速度、提升链角度、甩土轮位置、除土率和除土效率的二次回归模型,并确定各因子序列的显着性。应用各种因素对性能作出反应,分析和优化它们之间的相互作用,当驱动轮转速为130 r/min,电梯链倾角为20°时,振动支撑轮相对于626 mm的水平位置,可得到该机构最佳组合参数。最后,通过实验验证,对参数的最佳组合进行了测试,并通过高速摄影分析了填茬过程。资料编号:[4068]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。