英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

尺寸对H80薄膜回弹行为的影响

尺寸效应使得传统弯曲理论无法在相似弯曲实验中分析H80薄膜的回弹行为。观察到存在一定的厚度临界值,该临界值将箔片回弹量的变化趋势分为两个相反的部分。为了揭示尺寸效应对H80薄膜回弹行为影响的原因,采用硬度增量表征方法描述了薄膜的变形分布。几何必要位错的强化效应和表面晶粒的弱化效应之间的竞争决定了回弹量随箔材厚度的变化趋势。当箔片厚度较大时,材料的回弹量随箔片厚度的减小而减小;而当箔片厚度较小时,强化作用主导回弹趋势,导致回弹量急剧增加。随着箔片厚度的减小,单个颗粒的非均质性增强,使变形分布受到干扰,导致卸载后回弹角的大分散。

关键词 箔弯曲;回弹行为;规模效应;硬度增加描述

1 介绍

小型化的爆炸在无人机和微电子机械设备制造、各种弯曲部分的需求如波纹板和集成电路(IC)别针是小型化和批量生产,这带来了新的挑战,现代制造技术[1,2]。相对于LIGA (lithographie, galvanoformung, abfor- mung)和微加工等微制造技术,箔弯曲具有效率高、净成形等综合特点,是应用最广泛的技术[3-9]。然而,随着弯曲件几何尺寸的减小,箔材的回弹行为,包括回弹的数量和散点,对其几何尺寸有很强的依赖性,即尺寸效应现象[10-15]。由于尺寸效应的影响,成熟的弯曲理论无法用于分析箔材的回弹行为。因此,应研究引起尺寸效应对箔材回弹行为的原因。

为了解决这一问题,人们对箔材弯曲进行了大量的实验和理论研究。刘等[16]通过三点弯曲实验研究了铜箔的回弹行为,发现回弹量随着箔厚度的减小而减小。他们认为,表面颗粒弱化效应的增强导致了回弹量的减少。为了消除刀具几何形状和成形条件的干扰,Kocanacute;da和Prejs[17]设计了纯弯矩弯曲装置,对铜箔进行了纯弯矩弯曲试验,并证明了箔厚度越小,回弹量越小。然而,李等人[18]观察到相反的实验结果回弹量随铜箔厚度的减小而增加。他们提出在箔片弯曲过程中存在额外的几何必要位错来协调晶格曲率的变化,几何必要位错对箔片的回弹行为有强化作用[19-22]。此外,在纯镍箔的弯曲试验中,Stolken和Evans[23]也揭示了随着箔厚度的减小,回弹量具有“厚度越小,回弹越强”的材料行为。

从以上的回顾可以看出,随着箔厚度的减小,箔弯曲过程中存在两种回弹行为,即“厚度越小,回弹越弱”和“厚度越小,回弹越强”。然而,在目前的大多数理论和实验中,这两种回弹行为往往是分开研究的。事实上,在箔弯曲过程中,同时存在表面晶粒弱化和几何学上必需的位错强化的影响。Diehl等[24]首次提出这两个因素对箔材回弹行为具有耦合作用,但他们只是进行了唯象分析,没有进行深入的实验研究。对于回弹角散射的研究,马等[25]揭示了回弹角散射随箔片厚度的减小而增大,但他们的研究还不够充分仅用有限元法进行解释。因此,本文H80箔与广泛的厚度尺寸弯曲成形实验,研究了开发基于相似性原理,然后硬度增加表征的方法被用来揭示了原因衬托的大小对回弹的影响行为。

2 实验

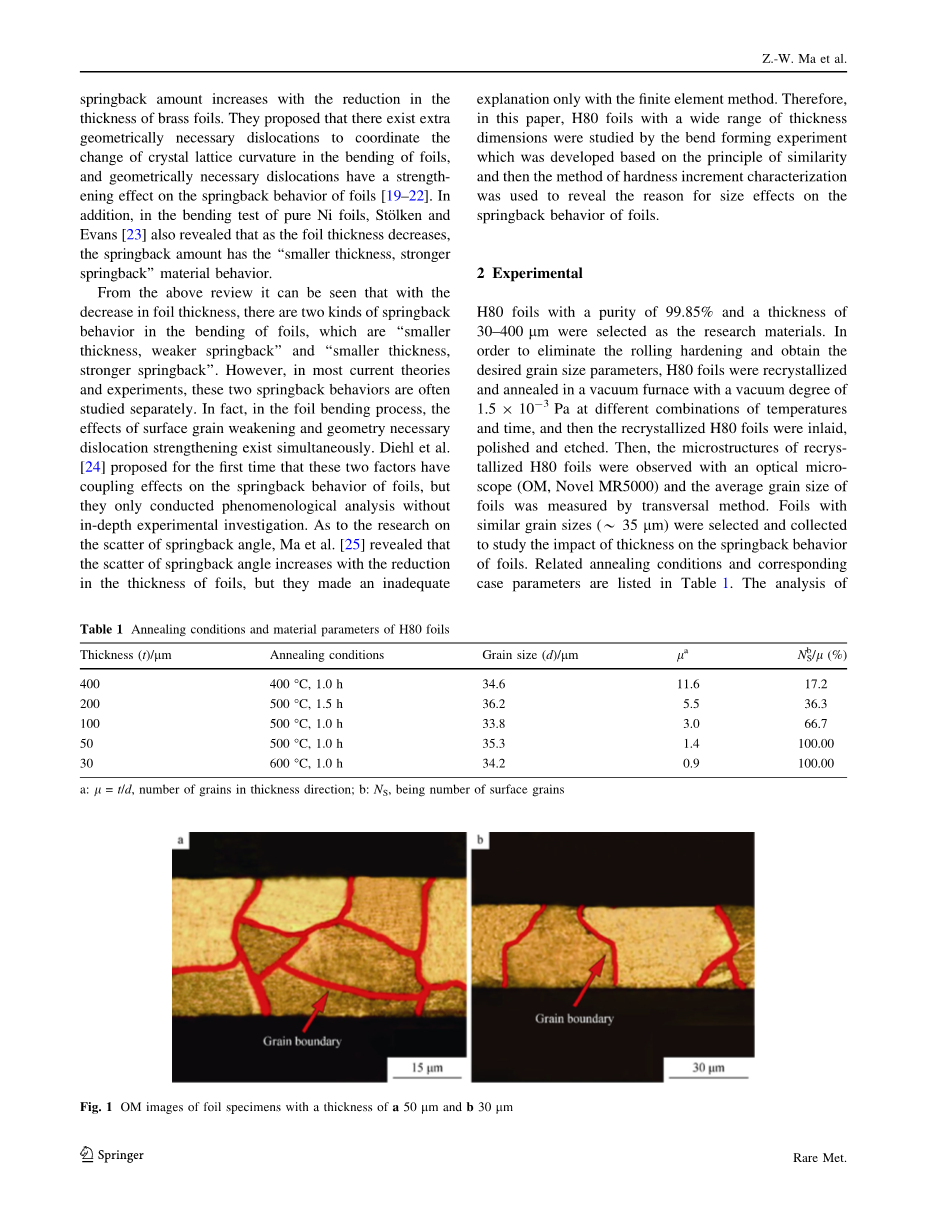

选用纯度为99.85%、厚度为30 ~ 400 m的H80薄膜作为研究材料。为消除轧制硬化,获得理想的晶粒尺寸参数,采用真空炉(真空度为1.5 9 10)对H80箔进行再结晶和退火处理-3 在不同的温度和时间组合下,对再结晶的H80薄膜进行镶嵌、抛光和蚀刻。然后,用光学显微镜(OM, Novel MR5000)观察再结晶H80薄膜的显微组织,用横向法测定薄膜的平均晶粒尺寸。选取晶粒尺寸相近(* 35m)的箔片,研究厚度对箔片回弹行为的影响。表1列出了相关退火条件和相应的箱体参数的分析

表1 H80箔的退火条件及材料参数

|

厚度(t) / m |

退火条件下 |

粒度(d) / m |

拉 |

国家统计局 (%) |

|

400 |

400℃,1.0 h |

34.6 |

11.6 |

17.2 |

|

200 |

500°C, 1.5 h |

36.2 |

5.5 |

36.3 |

|

One hundred. |

500℃,1.0 h |

33.8 |

3.0 |

66.7 |

|

50 |

500℃,1.0 h |

35.3 |

1.4 |

100.00 |

|

30. |

600℃,1.0 h |

34.2 |

0.9 |

100.00 |

a: l = t/d,厚度方向晶粒数;b: NS,为表面颗粒数

图1厚度为a 50 m和b 30 m的铝箔样品的OM图像

表2 H80箔弯曲成形试验方案

|

厚度 |

扩展 |

压模直径 |

穿孔直径 |

冲模间隙 |

穿孔速度(v) / |

应变梯度 |

|

(t) / m |

因子(k) |

(Dd) /毫米 |

(Dp) /毫米 |

(C) /毫米 |

(毫米最低为1) |

(g) / mm - 1 |

|

400 |

4.0 |

4.0 |

4.0 |

2.0 |

4.0 |

0.5 |

|

200 |

2.0 |

2.0 |

2.0 |

1.0 |

2.0 |

1.0 |

|

100 |

1.0 |

1.0 |

1.0 |

0.5 |

1.0 |

2.0 |

|

50 |

0.5 |

0.5 |

0.5 |

0.25 |

0.5 |

4.0 |

|

30. |

0.3 |

0.3 |

0.3 |

0.15 |

0.3 |

6.7 |

图2铝箔弯曲成形实验装置

显微组织表明,轧制过程中产生的纤维状晶粒消失,不同厚度箔之间的主要区别在于厚度方向上的晶粒数。以厚度为50和30 m的铝箔试样为例,图1为典型的金相显微图。

为了保证所有箔片的变形条件一致,消除工艺参数的影响,基于相似[8]原理设计了弯曲成形试验。所有与弯曲有关的参数,包括模具的直径(Dd)、冲头直径(Dp),凸模与模具之间的间隙(C),凸模的移动速度(v)根据相似比的比例因子(k)进行调整。比例系数(k)的值与箔的厚度成正比。将厚度为100 m的H80箔的比例因子(k)设为1,然后根据厚度与100 m的比值得到箔的其他比例因子。所有试件的弯曲角度均取90°。实验方案见表2。

图3典型箔材弯曲后的照片

为了保证各组实验参数配置的准确性,设计了如图2所示的箔弯曲成形装置。弯曲装置通过连接器连接到万能材料试验机(MST)上。芯轴是光滑的不锈钢圆筒。芯轴直径、模具直径、凸模与模具间隙可根据实验要求进行调整。实验中使用了张紧螺栓对芯棒进行张紧,支撑块保证了芯棒的刚度。弯曲试样的长度为25 mm,宽度为10 mm。对每组6次试验的数据取平均值,得到叶片回弹量。弯曲实验结束后,使用Olympus E-M1数码相机对图3所示的箔片试件进行拍照,使用AutoCAD软件对其进行角度测量,测量精度为0.01°,如图4所示。回弹角的计算方法是用回弹后的测量角减去弯曲角(90°)。

通过单轴拉伸试验,测定了H80薄膜的力学性能。根据ASTM-E8标准,所有试样的初始测量长度和宽度分别保持在50.0和12.5 mm。应变速率在1 910左右-3 年代-1 为了保证所有试件均在准静态条件下变形,可以忽略应变率的影响。

图4用AutoCAD软件测量箔材弯曲后的角度

表3显微硬度测点设置参数

|

厚度 / m |

利润/ m |

行间距/m |

垄距/m |

|

400 |

25 |

50 |

80 |

|

200 |

10 |

30 |

50 |

|

100 |

10 |

20 |

25 |

|

50 |

25 |

0 |

20 |

|

30 |

15 |

0 |

20 |

将每组三次试验的数据取平均值,得到H80薄膜的应力应变曲线。

试样的维氏硬度采用显微硬度计(HMAS-C1000SZA),在0.1 n的载荷下,保持压力10 s的方法进行测量,每个箔试样的测点分布见表3。测试的参数设置如图5a所示,如图5b所示为厚度为400m (新型MR5000)的箔片中测试点分布的代表性示意图。硬度增量通过减去初始值来计算箔的硬度由箔弯曲后的硬度值决定。

图6回弹行为随厚度的变化

3结果与讨论

3.1 H80薄膜的回弹行为

H80箔片的回弹行为如图6所示,说明回弹量在不同厚度区间呈现不同的变化趋势。当薄膜厚度大于100 mu;m时,随着薄膜厚度的减小,回弹量逐渐减小(从400 mu;m时的6.93°减小到200 mu;m时的6.65°)。厚度为100 mu;m时回弹量最小,为5.97°。而随着铝箔厚度的进一步减小,回弹量呈现相反的增加趋势。当铝箔厚度减小到30 mu;m时,回弹量急剧增加,达到16.71°。随着薄膜厚度的减小,薄膜的回弹角也增大。

图5 a参数设置和b测试点分布示意图

图7流变应力随厚度的变化

图8箔材回弹量计算结果与实验结果对比

这些结果表明,H80薄膜的回弹行为表现出强烈的尺寸效应。

众所周知,箔的材料力学性能可以用表面晶粒理论来解释[6-8]。利用有限元模拟技术研究了表面晶粒理论是否可以解释薄膜的回弹行为。如果预测的薄膜回弹行为与流动应力随厚度的变化一致,则可以用表面晶粒理论来解释薄膜的回弹行为;否则,应该考虑其他因素。采用ABAQUS以CPE4R细胞类型计算不同厚度H80薄膜的回弹量。计算中采用不同厚度箔片的流动应力(图7)来描述材料的力学性能。图8比较了H80叶片回弹量的计算值和实验值。ABAQUS计算的H80薄膜回弹量随薄膜厚度的减小而单调减小。此外,当箔片厚度变化时在400 ~ 200 mu;m范围内,回弹量的计算值与实验结果非常接近。逐渐地,当薄膜厚度从200 mu;m减小到100 mu;m时,计算的薄膜回弹量逐渐偏离实验结果。但随着箔厚度的进一步减小,H80箔回弹量的计算结果与实验结果存在较大偏差。

薄膜厚度在400 ~ 200 mu;m范围内出现的“厚度越小,回弹越弱”现象可以用表面晶粒的弱化效应来解释。表面晶粒理论认为,由于自由表面的存在,表面晶粒相对于内部晶粒具有较小的约束[26-28],因此表面晶粒的

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[605263],资料为PDF文档或Word文档,PDF文档可免费转换为Word