英语原文共 10 页

AIAS 2018 International Conference on Stress Analysis

一种新型高性能曲轴用低碳贝氏体钢的力学性能

Paolo Cittia, Alessandro Giorgettia,*, Ulisse Millefantia

aGuglielmo Marconi University, Department of Innovation and Information Engineering,, Via Plinio 44 - 00193 Rome, Italy

摘要

在实际的汽车环境中,提高材料性能的需求正在要求额外的工程努力。开发新材料的可能性是非常重要的。事实上,材料选择方面的替代解决方案允许设计师优化他们的项目并保持较低的生产成本。在处理高应力构件用传统调质钢的潜在替代品时,调整贝氏体等级可能是一种有效的解决方案。如果在不影响贝氏体牌号的经济节约的情况下保持其力学性能,这一点就显得尤为重要。因此,对于需要表面硬化处理的应用,对这些钢的力学性能的详细评估也需要进一步深化。本文的研究范围是介绍和展示一种新型贝氏体低碳含量的高性能曲轴应用的表征阶段。具体而言,进行了气体渗氮处理后的长寿命抗疲劳阶梯试验,并将结果与未处理的材料进行了比较。疲劳抗力的增加是量化的,可以被结构工程师用来制定和优化他们的方案。此外,还收集了表面硬化深度和显微硬度分布,并根据渗氮效果(氮扩散)对其进行了评估。

copy;2018年,两位作者。由Elsevier B.V.出版。

这是一篇基于CC by-NC-ND许可证((http://creativecommons.org/licenses/by-nc-nd/3.0/)的开放访问文章,由AIAS 2018年国际压力分析会议科学委员会负责进行同行审查。

关键词:机械零件;选材;曲轴;钢;渗氮;疲劳

*联系作者,电话: 39-06-377251;传真: 39-06-37725212。

电子邮件地址:a.giorgetti@unimarconi.it

1、导言

贝氏体牌号在几种汽车应用中都有应用。这是因为与传统的调质钢相比,它在成本和时间方面有优势。事实上,贝氏体等级的潜力在于有可能在不经过淬火和回火钢的几种热处理的情况下达到高的机械特性。此外,为了全面分析高强度钢的贝氏体等级,还必须对其疲劳性能进行量化。这些信息的使用可能有助于材料的选择(Cavallini等人(2013年),Giorgetti等人(2017年)),用于在许多工业应用中确定更好的解决方案(例如,生态设计:Giorgetti等人(2016年))。在特别正确的情况下,材料受到高强度载荷且负载与时间是正相关的。内燃机曲轴就是这类部件的一个例子。

因此,如Citti等人(2018年)在文章中所讨论的那样,处理高应力组件中的疲劳问题将是很有趣的,文章评估了典型贝氏体钢的疲劳极限,不仅考虑了未处理的材料,而且考虑了渗氮作为一种表面硬化处理方式的影响。氮化工艺可以提高高应力机械部件所需的高疲劳性能。事实上,传统钢的氮化处理可以使未经处理的材料的疲劳抗力增加50%或更多(Sun和Bell(1991年),Genel等人(2000年),Limodin等人(2006年))。这种疲劳极限的增加是由于氮扩散层上的残余压应力低于对构件本身施加的实际应力。

本文的目的是研究贝氏体钢在传统气体渗氮处理后的氮扩散和疲劳极限增量与未处理材料相比的运转状态。研究长寿命疲劳的方法是将材料旋转弯曲。

2、实验工作

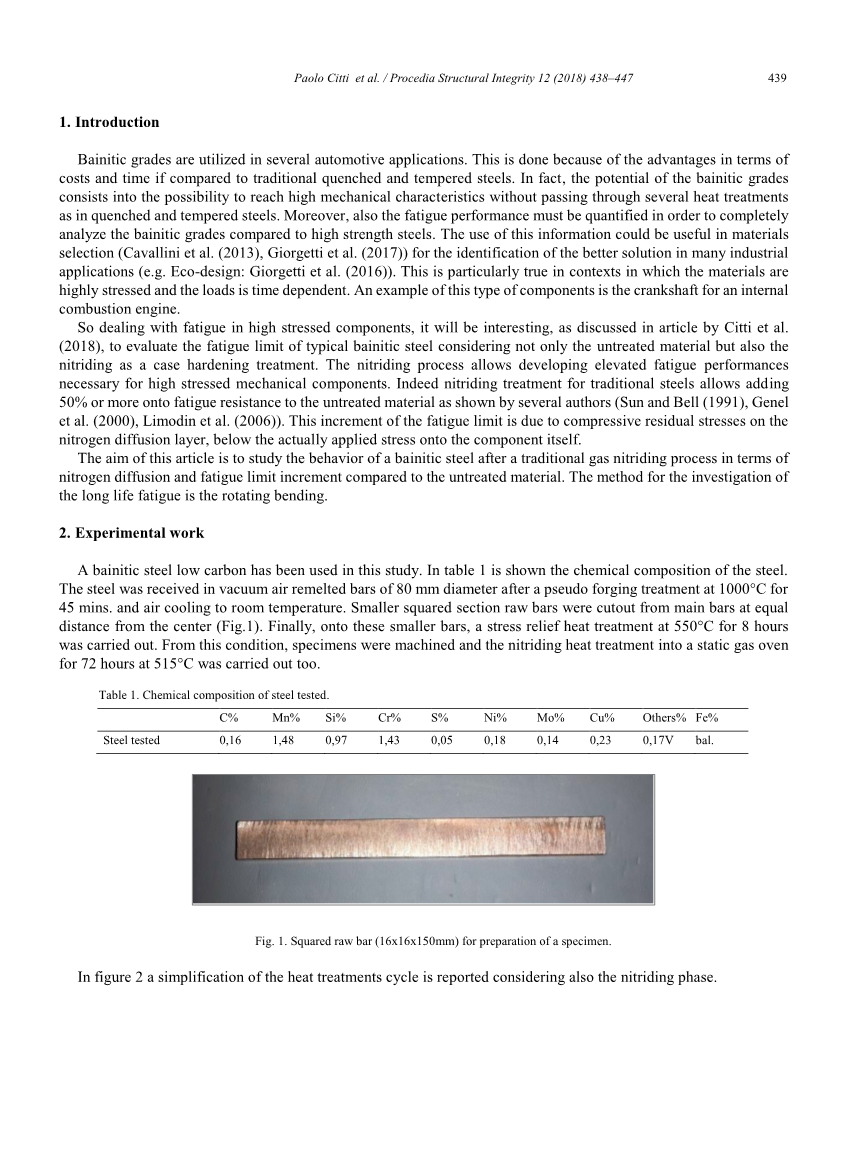

本研究采用了贝氏体低碳钢。表1显示了钢的化学成分。采用直径80 mm的真空空气重熔棒材,在1000℃下进行45分钟的伪锻处理,获得了该钢。空气冷却到室温。在距中心等距离的情况下,从主筋上切下较小的方形截面原始棒材(图1)。最后,在这些较小的棒材上,在550℃下进行了8小时的应力消除热处理。在此条件下,对试样进行了机械加工,并在515℃的静态煤气烘箱中进行了72小时的渗氮热处理。

表1 钢的化学成分测试

|

C% |

Mn% |

Si% |

Cr% |

S% |

Ni% |

Mo% |

Cu% |

Others% |

Fe% |

|

|

被测钢 |

0.16 |

1.48 |

0.97 |

1.43 |

0.05 |

0.18 |

0.14 |

0.23 |

0.17V |

bal |

图1 用于制样的方形生棒(16x16x150 mm)

在图2中,简化了热处理周期,同时考虑了渗氮阶段。

图2 对试样进行热处理循环的方案

表2收集了热处理循环后堆芯材料的静态力学性能(ISO6892-1)。用于拉伸试验的机器是GaldabiniQuasar200,配有应变控制引伸仪。

表2 热处理循环后钢的力学特性

|

准则 |

验证强度 |

抗拉强度 |

伸长率 |

|

Rp0,2[MPa] |

Rm[MPa] |

A% |

|

|

ISO 6892-1 |

952 |

1124 |

18 |

以某发动机曲轴为例,通过类似的加工阶段,实现了曲轴的旋转弯曲疲劳试验。对渗氮后的试样,先对其进行研磨,然后再进行渗氮处理。在渗氮热处理结束时,进行了终磨(0.05mm材料去除) 抛光。对未氮化的试样(未经处理的试样)也进行了相同的加工操作。在试样上获得的最终表面粗糙度值与典型曲柄销的表面粗糙度值相当。图3所示为弯曲试验前成品试样的技术图纸。在表3中显示了在最后抛光后在试样上测量的最终粗糙度参数的平均值和标准偏差。

图3 成品磨具和抛光试样的技术图纸

表3 在校准的样品区域上测量的粗糙度参数

|

Ra [micro;m] |

Rz [micro;m] |

Std. dev. Ra |

Std. dev. Rz |

||

|

未处理试样 |

0,09 |

0,76 |

0,016 |

0,174 |

|

|

氮化试样 |

0,10 |

0,79 |

0,021 |

0,206 |

每个样品在试验前都在庚烷溶剂中清洗和脱脂。

为了评价渗氮过程,对试样进行了硬度分布曲线的测定。渗氮深度剖面是通过在0.5 kg载荷下进行15秒的微维氏硬度压痕插值来实现的。

在一台单点弯曲试验机上,以50Hz的频率进行了旋转疲劳试验。在图4中显示了机器的方案和试样的夹紧系统。

确定周疲劳极限的方法是恒载荷步变步长阶梯法。在疲劳试验中,没有观察到热效应,保持了较好的纯旋转弯曲状态。

在试验结束时,对试样进行了切片,并通过光学显微镜对渗氮热处理工艺进行了冶金方面的考虑。

图4 (a)八台旋转疲劳试验机的方案;(b)试样的夹紧系统

3、结果和讨论

对未处理试样和氮化试样进行了金相分析。在用2%的碘化钠进行蚀刻后,对材料的微观结构进行了分析。在渗氮钢芯处,显微组织均匀(图5),与未处理钢相比,未检测到任何变化。这证实了热处理循环的设置是正确的。

图5 氮化和未处理试样500x的芯部显微组织实例

众所周知,通常在500℃~580℃温度范围内进行的气体渗氮产生了一层金属间化合物(氮化物和碳氮化物:相或相)的复合层,也称为“白色层”。这一层是非常脆弱的,它的碎片可能会插入机械部件之间,如曲柄销和轴承,从而产生故障。因此,在此类应用程序中,它将被删除。

深入钢中,通常深度为0.1-0.5毫米时,氮扩散产生一种改性结构或“扩散带”该区域由氮与钢的热化学反应生成的稳定氮化物组成。

因此,与钢芯不同的是,渗氮钢表面边缘附近的显微组织发生了深刻的变化。图6显示了氮化试样在一个横截面上的微观结构,其中省略了最后的研磨和抛光。在图6a的细节中,可以区分在这种钢中形成的复合层(厚度为13micro;m)和下面的扩散区。此外,在晶界检测到一些从复合层发展而来的渗氮层,并且没有形成闭合的网络(图6b)。

在抗疲劳方面,特别是在弯曲应力应用方面,氮化工艺的主要优点是由于氮的扩散和晶格变形而在表面下产生压缩状态。

图7显示了试样的渗氮深度剖面的两条曲线。每例标本分析两个横断面。第一个在研磨和抛光部分,第二个在未加工的部分,没有最后的研磨和抛光操作。每个单个缩进的测量的标准偏差也被添加到图形中。由于最后的研磨和抛光,这两条曲线显示了大约0.05毫米的恒定位移。这一不断的变化表明,最后的磨削是正确的,试样没有在加工过程中发生磨削烧伤。

图6 (a)复合层和扩散区200倍;(b)复合层细节,渗氮层经过2%的腐蚀后生成500倍的渗氮层

关于渗氮热处理的评价,建立了渗氮层的4个参考深度。他们设置为525维克斯,核心加100维克斯,核心加50维克斯,以及最后核心加10%的核心硬度维克斯。在表4中报告了不同参考点的岩心硬度值和深度值。所测得的渗氮深度可与Bell等人(1982年)报道的传统渗氮调质钢进行比较。

表4 不同参考条件下的铁芯硬度和渗氮深度测量

|

` |

岩芯高压 |

深度525 HV |

深度岩心 100 HV |

深度岩心 50 HV |

深芯 10%深度HV |

|

不接地带 |

375 |

0.41 mm |

0.43 mm |

0.48 mm |

0.50 mm |

|

磨光区 |

0.36 mm |

0.39 mm |

0.43 mm |

0.46 mm |

采用UNI3964推荐的阶梯法,对20个试件进行了疲劳极限评定。阶梯的程序由在恒定的载荷变化(25 MPa)下进行的一系列试验组成,直到所有的试样都被测试为止。单个测试包含失败/未失败(跳动)测试。如果试验失败,下面的试样将在由一步变化确定的较低的应力水平上加载,否则将进行载荷增量。在对所有试件进行试验时,其疲劳极限分别为可以计算出存活数的10%,50%和90%。

图7 地面和抛光部分(红线)和非最终地面部分(黑色虚线)的氮化深度曲线

考虑到以下参数

平均(50%)应力mu;的计算方法为

(1)

在前面的方程中,?是表示应力水平的整数,对应于楼梯中的最高应力水平。如果大多数试样失败,则发生存活的最低应力水平对应于?=0水平,而??对应于每个应力水平存活的试样数量。下一个最高应力水平是?=1,高于这个压力水平的压力水平是?=2,依此类推。如果大多数试样存活下来,则观察到失效的最低应力水平被表示为?=0水平,??对应于在每个应力水平上失败的试样数量。??是对应于?=0应力级别的应力值。?是步长。当故障是多数事件时,方程(1)中的加号使用;如果跳动是多数事件,则使用减号。

大致标准差计算为

(2)

如果

或者 (3)

如果

然后,利用公式(1)、(2)或(3),可以很容易地计算出生存的10%和90%及公式

资料编号:[3646]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。