英语原文共 15 页,支付完成后下载完整资料

摘要

悬架和底盘对越野车的结构性能起着至关重要的作用。本文主要研究计算机辅助全地形车辆(ATV)结构的工程建模与仿真研究。提出了一种用于分析的综合MBD-FEA方法。研究了ATV的多体动力学(MBD)模型,悬挂系统采用ADAMS/Car搭建。悬架挂载点的变化对悬架特性的影响是运用ADAMS/Insight进行实验设计(DOE)研究分析。这样做是为了最小化垂直车轮行驶时的横摇、外倾角和主销角的变化,从而提高车辆在粗糙路面条件下的稳定性。这有助于优化ATV的前悬架和后悬架几何形状。

为验证ATV底盘的结构完整性,建立了ATV底盘有限元模型。采用MBD悬架台架试验分析方法,对有限元模型的车身附着点进行了输入载荷分析。对影响分析的输入载荷进行了分析计算。自驾驶员的安全依赖于结构的强度和鲁棒性底盘,评估所有可能的负载设计箱子(即工作台和冲击载荷)。根据结构的应力响应,采取必要的对策

最后,在全车MBD模型上进行了双变道、恒半径转弯和正弦输入等试验,对其进行了预测处理的特点。这包括稳态(转向不足/过度转向行为和滚转角)和瞬态(车辆响应时间滞后)响应。在ADAMS/Car中虚拟生成的各种道路剖面进一步有助于理解动态行为。本文所描述的过程方法对SAE BAJA事件ATV的设计和开发具有一定的参考价值。它提供了一个在实际原型建立之前,在设计阶段对车辆结构本身的重要反馈。

关键字

全地形车,计算机辅助工程,多体动力学,有限元分析,HyperMesh, ADAMS, DOE优化,悬架和底盘分析,车辆动力学,整车仿真

背景/介绍

顾名思义,全地形车辆(ATV)基本上是越野车辆,能够在铺有路面或砾石路面上行驶,比大多数其他车辆能应付更广泛的地形。

目前,ATV的主要制造商有铃木、北极星、本田、雅马哈和川崎。由于ATV的流行,赛事就像印度下师节一样,每年都举行。这是SAEINDIA组织的校际活动,旨在为SAE的学生会员提供服务具有挑战性的项目,涉及设计,工程,规划,制造,营销和赛车的比赛,提供了学生锻炼的机会学习优秀的工程技术;Kenedi P.等人研究了一种越野微型巴哈前悬架不同构型建模的实验车辆。软件仿真也被用来可视化不同配置的动态情况。Noorbhasha N对BAJA框架结构进行了研究,根据SAE的指导原则对辊笼进行优化设计,并进行有限元分析验证设计。为研究应力和变形对框架构件的影响,采用线性静力学前端冲击分析方法,采用有限元法对不同工况下的模型进行了有限元分析。根据分析结果对现有的设计进行了修改,以承受施加的荷载。静应力分析提供了一个简单的模拟准则,以验证初步设计的安全性,并帮助设计者了解需要增加到设计中的更改。Allen R.等人对车辆的稳态和动态特性进行了研究与横向/方向有关的所有地形车辆的性能处理和稳定。重点研究了载荷传递特性对车辆操纵性能的影响。本文对ATV车辆进行了建模和仿真研究,描述了基于该方法的过程,这种方法集成MBD-FEA方法;可用于为巴哈比赛准备的类似车辆。

过程方法

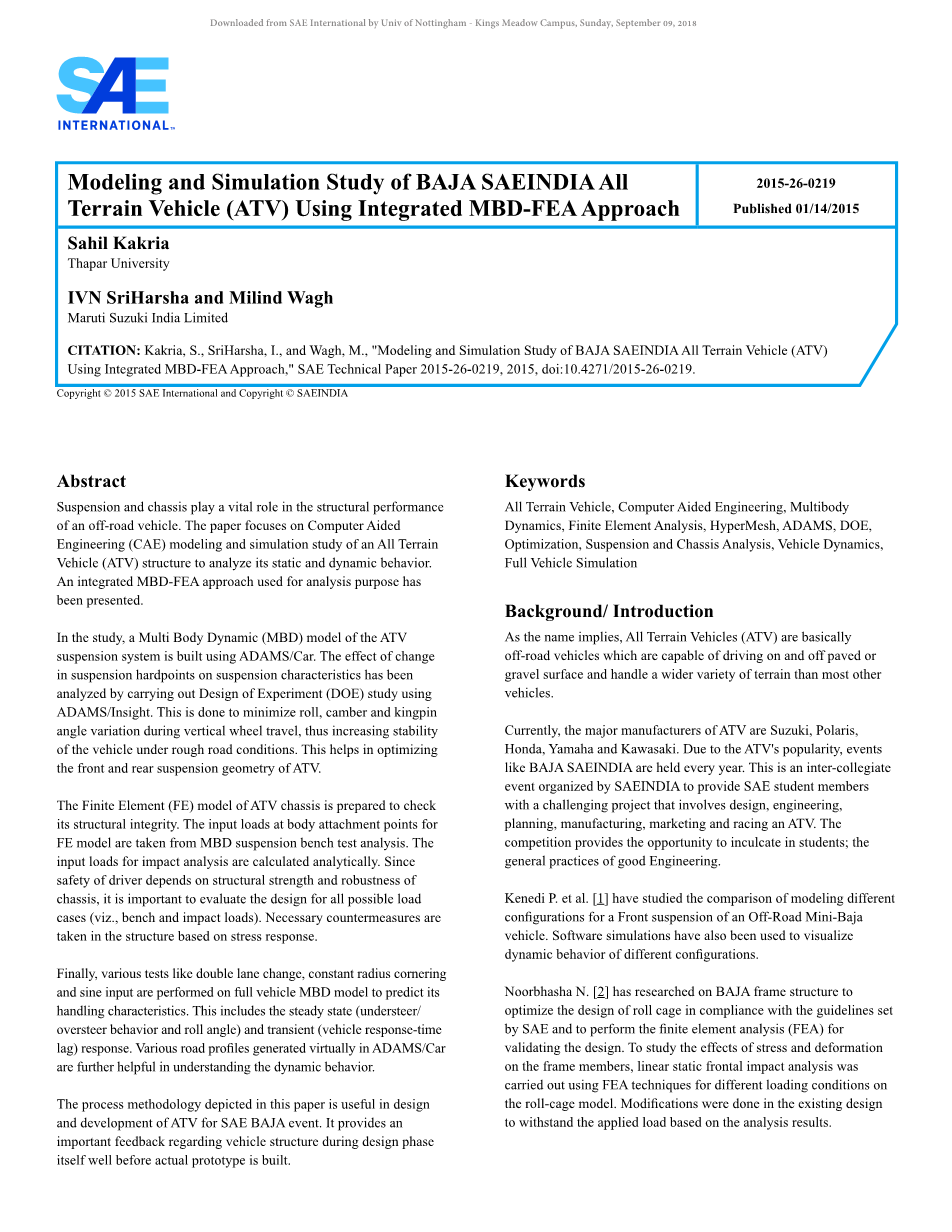

采用的建模和分析方法的过程方法的流程图如图1所示,随后进一步详细说明:

图1 过程方法

MBD模型建立

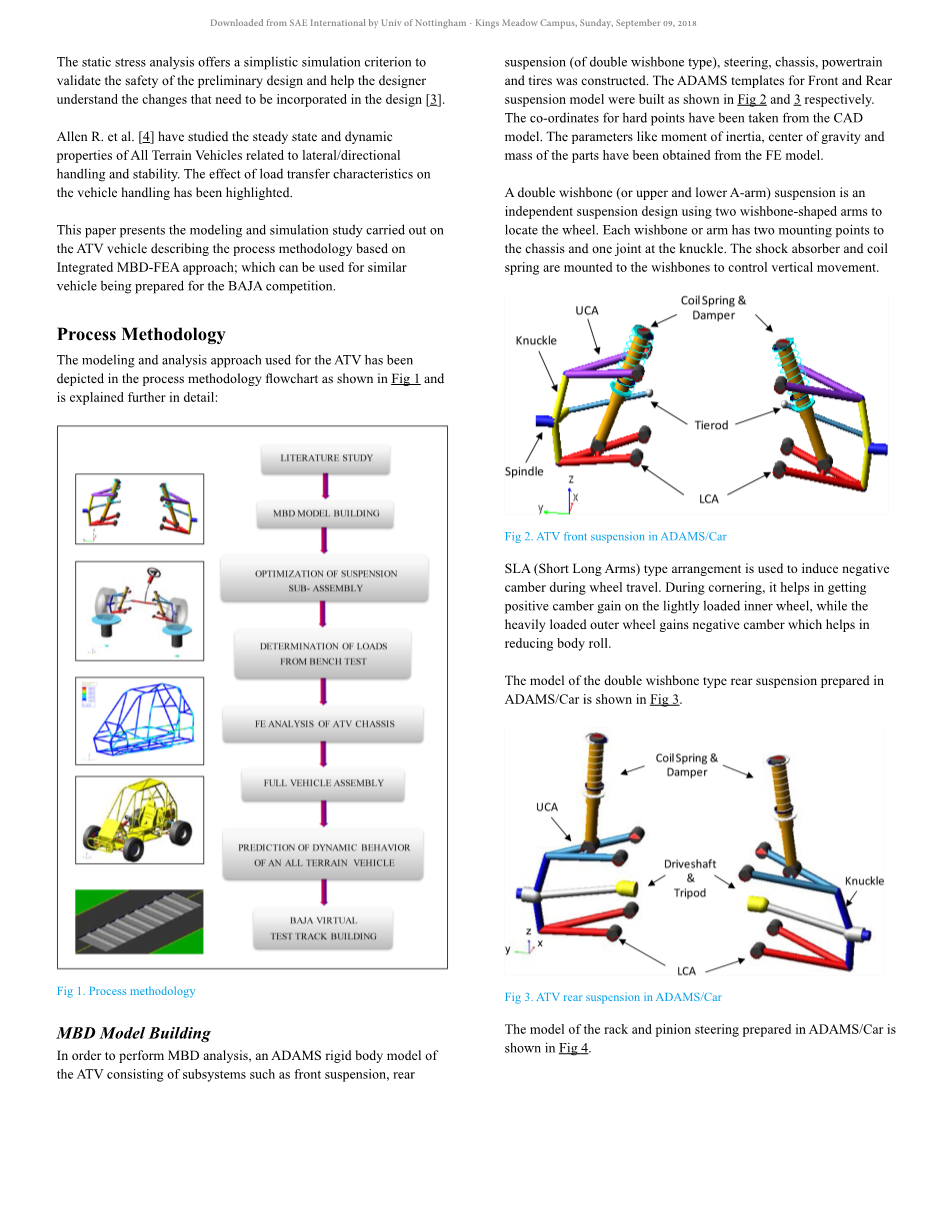

为了进行MBD分析,建立了由前悬架、后悬架等子系统组成的ATV的ADAMS刚体模型悬架(双叉臂型),转向,底盘,动力总成,轮胎被隐藏。前后悬架模型ADAMS模板分别如图2和图3

从有限元模型中得到了零件的转动惯量、重心和质量等参数。

双叉臂(或上下A臂)悬挂是一种独立悬架设计,使用两个叉形臂定位车轮。每个叉臂有两个安装点。减振器和螺旋弹簧安装在叉臂上,控制垂直运动。

图2 正视前悬挂

在车轮行驶过程中,采用短长臂式布置来诱导负弯度。在转弯的时候,它会帮助轻载的内轮获得正的外倾角,而重载的外轮获得负的外倾角,这有助于减少车身的滚动。

在ADAMS/Car中制备的双横臂式后悬架模型如图3

图3 ATV后悬架在ATV汽车

ADAMS/Car中准备的齿条和小齿轮转向模型如图4

图4 ATV齿条和齿轮转向在ATV汽车

ATV底盘的功能是提供围绕驾驶员的三维结构;保护司机和支持各种子系统,如前后悬架,发动机和转向器。在ADAMS/Car中制备的ATV底盘模型如图5

图5 亚视底盘在ATV汽车

由ADAMS/Car中的子系统制备的ATV整车总成如图6

图6 ATV全车模型在ATV车

DOE/悬架优化研究

本研究的目的是确定悬架的悬架参数

给定悬架副总成的最优值。考虑的悬架特性有外倾角、外倾角、外倾角和主销内倾角,进行运动学分析,优化倾角(悬挂轮行程),以获得更好的处理性能。为此达到这个目的,影响因素是研究并确定了它们的合理取值,为达到特定的目的范围,必须牢记各种制造和设计的限制。实验设计(DOE)的研究进行了使用,找到了影响悬架特性的主要挂载点ADAMS/Insight,并将其作为研究过程中需要修改的输入因子。

前后悬架平行轮行程分析的testrig设置如图7

图7 悬挂

考虑悬架行程为12”的平行车轮行程分析(Bounce 8 ' and Rebound 4 ')进行仿真,并更改挂载点(牢记设计和制造约束)以优化悬架特性。对悬架特性的优化讨论如下:

外倾角的变化

悬架行驶时的弯度变化从6°左右减小到2°以下,有助于减少轮胎磨损。这个图优化后的模型的弯度角如图8

(一)前悬挂

图8 外倾角与车轮行程的关系

(b),后悬挂装置

图8 (续)外倾角与车轮行程的关系

实心红线表示基础模型的变化,虚线蓝色表示优化模型在垂直车轮行驶过程中的变化,如图8、9、10、11

趾角变化

在悬架运动过程中,脚趾的变化从37°左右急剧减小到小于3°。这减少了趾角的变化有助于提高直纹的稳定性,减少车辆轮胎磨损。原有与优化后的模型趾角图如图9

(一)前悬挂

(b),后悬挂装置

图9 趾角与车轮行程

倾角变化

减小d倾角的变化,有利于减小轮胎的变形以及车轮在摩擦片片上旋转的趋势。底座原有倾角与优化后的模型如图10

(一)前悬挂

(b),后悬挂装置

图10 脚轮角度与车轮行程

主销倾角的变化

主销倾角在悬架运动过程中的变化从8°左右减小到小于1°,减小主销倾角,有助于优化转弯时的转向力。优化后的模型主销倾斜角图如图11

(一)前悬挂

(b),后悬挂装置

图11 主销倾角与车轮行程的关系

将优化后的迭代结果与基本迭代结果进行了比较,如表1,原有模型与优化后的ATV后悬架模型之间的差异可以在如图12和图13中观察得到,用于垂直车轮运动仿真。

表1。垂直车轮运行时的变化

图12 基本模型

图13 优化模型

显然,优化后的模型减小了车轮垂直行程的变化。被优化后的挂载点现在被记载,并将用于后续的进一步分析。

悬架控制臂分析

根据一组新的优化后的挂载点修改控制臂形状,并将使用垂直、转弯和制动台架试验分析来检查强度。为了预测应力,控制臂采用模态中立文件(mnf)将刚体转换为柔性体。该mnf文件是通过使用HyperMesh软件对CAD模型进行网格划分,并使用MSC Nastran代码求解正常模式分析得到的。有限元(FE)控制臂模型如图14

图14 前悬架控制臂FE模型

台架试验讨论如下:

垂直台架试验

垂直力值为5乘以相应的静载荷垂直时,车轮中心采用悬架(前/后)负载测试。垂直试验的应力结果如图15和16

前悬挂

图15 前悬架控制臂应力曲线用于垂直台架试验

后悬挂装置

图16 后悬架控制臂应力曲线的垂直台架试验

转弯台架试验

在转弯时,外侧轮施加的侧向力为2849.68 N,内侧轮施加的侧向力为583.83 N(附录B)转角试验的应力结果如图17和图18

前悬挂

图17 前悬架控制臂应力曲线用于转弯台架试验

后悬挂装置

图18 后悬架控制臂应力曲线用于转弯台架试验

制动试验台测试

前轮和前轮的纵向力为797.43 N,制动时后轮施加1317.63 N(附录B),制动试验应力结果如图19、图20

前悬挂

图19 前悬架控制臂应力曲线用于制动台架试验

后悬挂装置

图20 用于制动台架试验的后悬挂控制臂应力图

施加荷载时上下控制臂处的应力水平的安全系数大于目标值2。因此,所设计的控制臂在给定的负载条件下是安全的。

此外,在垂直台架试验中,来自车身附着点的载荷是通过MBD分析确定的,并将在对ATV底盘进行FE分析时使用。

有限元分析- ATV底盘

由于驾驶员的安全取决于结构强度与底盘的坚固性,重要的是评估所有可能的负载情况下的设计是否符合要求(即:工作台负载和冲击负载)。因此,采用有限元法对底盘上的临界应力区域进行了观察。ATV线性静应力分析的有限元方法如图21

图21 有限元分析过程的方法

采用壳网法制备ATV底盘有限元模型,求解下列荷载工况:

台架试验用例

底盘前后端分别进行台架试验荷载箱,如图22、图23

前垂直台架试验

图22 前台架试验装置

在前垂直台架试验中,前悬架采用荷载(ADAMS/Car前垂直静荷载试验计算),其中前悬挂安装点和后悬挂安装点是固定的。

后垂直台架试验

图23 后台架试验装置

在后悬架台架试验中,根据ADAMS/Car的后垂直静载荷试验结果,计算了后悬架的载荷,后悬挂安装点和前悬挂安装点是固定的。

冲击载荷情况下

ATV底盘需要承受任何可能的碰撞,对底盘进行了冲击载荷分析

如图24所示,描述如下:

前面的影响分析

根据计算,均布荷载为33,000 N(附件B)纵向应用于底盘前面板,后悬架安装点固定。

后的影响分析

根据计算,均布荷载为33,000 N(附件B)纵向应用于底盘后面板,前悬架安装点固定。

全方面的影响分析

根据计算,均布荷载为33,000 N(附件B)用于底盘侧面侧面的横向应用,固定对侧悬架安装点。

翻转分析

计算出的滚箍顶杆上的点荷载以一定角度向下施加,底盘前后悬架安装点均固定。

图24。ATV底盘FE模型,显示各种冲击载荷情况

ATV底盘在上述负载下的应力水平结合台架试验的屈服强度和冲击试验的极限强度计算了安全系数(FOS)。

仿真结果

前垂直台架试验

图25 前立式台架试验应力图

后垂直台架试验侧面碰撞

图26 后垂直台架试验应力图

图27 正面冲击试验应力图

图28 后冲试验应力图

图29 侧面冲击试验应力图

对策

采取适当的对策,使用加强筋,以增加ATV底盘的刚度,从而降低应力水平,使其在给定载荷下保持在安全极限以下条件。对下列负载情况进行了改进

后垂直台架

资料编号:[3216]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。