英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

受限和非受限条件下的土工格栅加筋压载循环荷载的离散元模拟

摘要:采用有限单元法模拟了受限和非受限条件下的加筋土工格栅的循环加载。在约束条件下未加筋试样和不同土工格栅位置、不同土工格栅孔径的加筋试样在同一箱体中进行了模拟。土工格栅加筋道砟在反复荷载作用下的响应与试验结果一致。结果表明:土工格栅的最佳位置是距基底100mm处,三轴土工格栅优于双轴土工格栅。在无约束条件下,道砟道床的循环加载已经被模拟过了(Brown等人在2007年设计的复合元素测试(CET)), 距道砟底部50mm土工格栅试样的性能优于距底部100mm或150mm土工格栅试样。并且研究还发现,在距支座50mm和150mm处使用两种土工格栅比使用单层土工格栅或未加固的土工格栅沉降更小。然而,两个加筋土工格栅的性能仅略好于单个加筋土工格栅加固50毫米以上的道砟层。在土工格栅加筋区上下约50mm处,加筋土工格栅有效的限制了加筋区的横向位移。

1、引言:由于更快和更重的火车越来越多,额外的更大的循环载荷逐渐导致轨道道道床恶化。轨道劣化的实质是道道床层和压载下层及路基永久变形引起的沉降。(Selig and Waters, 1994)实践证明,加筋土工格栅是降低道砟永久变形的一种简单、经济的方法。理解加筋土工格栅-道砟层系统的行为可能会对设计铁路有很好的帮助,从而降低维修成本。Shenton(1974)和Indraratna(1998)等人在三轴试验中研究了循环荷载作用下压载的永久变形。他们发现永久轴向应变积累与载荷循环次数的对数成正比。人们发现加筋土工格栅可以减少永久沉降,并且对软土地基也有更有利的影响(Raymond, 2002;Brown et al., 2007)。mcdowell和Stickley(2006)发现在箱子拉拔实验中中,距基底100mm处的土工格栅试样比距基底200mm处的土工格栅试样和在两个位置都使用两个土工格栅层的表现更好。需要指出的是,单靠实验并不能充分了解循环荷载作用下压载与土工格栅之间复杂的联锁现象。因此,由Cundall和Strack(1979)首创的离散单元法(DEM)被用来补充实验室实验,提供了很多需要的数据和微机械的见解。

本文采用离散单元法对加筋土工格栅在约束和非约束条件下的循环荷载进行建模。在约束条件下,对不同土工格栅位置、不同土工格栅孔径的非加筋试样和加筋试样进行了箱体试验模拟。加筋土工格栅的性能是根据永久沉降、弹性模量和应力变形行为来测量的。本文研究了土工格栅对接触力分布的影响以及加筋土工格栅道砟道床的循环响应。在无约束条件下,采用PFC3D (Itasca, 2003)对道砟道床的循环加载(复合单元试验,CET, Brown et, 2007)进行了模拟,以检验位置和土工格栅数量以及路基刚度对加筋压载性能的影响。

- 模拟双轴和三轴土工格栅的形状

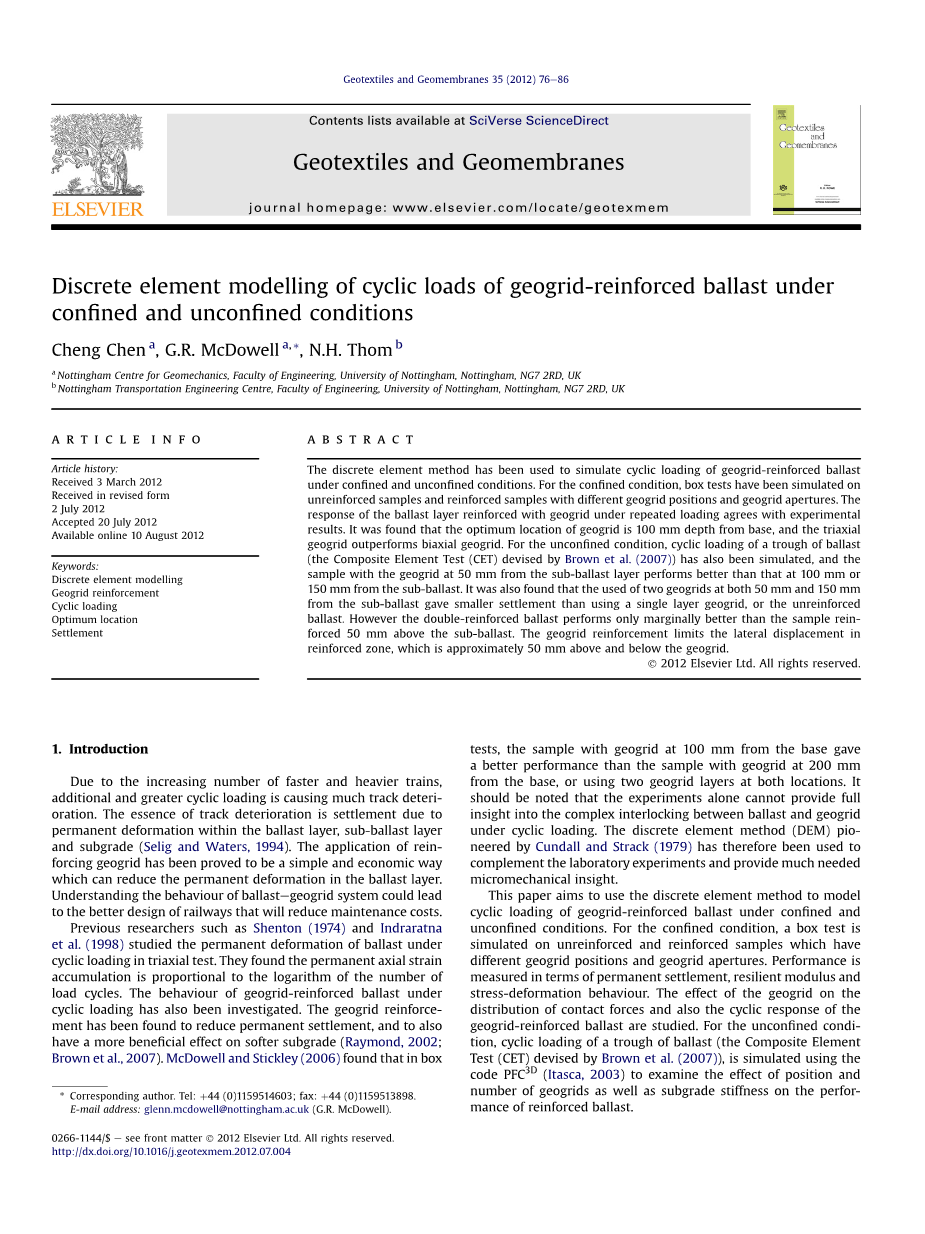

图1为后续模拟中使用的新型两层双轴和三轴土工格栅模型的详细情况。图1a和图b分别为双轴和三轴土工格栅的加固单元。对于三轴土工格栅,两个节点之间的肋长为75mm。这是选择了一个类似于65毫米双轴土工格栅面积。所有的颗粒都通过平行键结合在一起,它们作用于两个相互接触的颗粒之间的圆形截面上,传递一个力和一个力矩(Itasca, 2003)。选取细观力学上的土工格栅参数,根据实验室进行的简单荷载试验(单肋试验、单结试验和面内旋转试验)对模型进行校核(Chen et al., 2012)。在破坏应变为10.5%时,单肋试验的破坏力为1.4 kN,在破坏应变为9.2%时,单接点试验的破坏力为1.3 kN (Konietzky et al., 2004)。图2和图3总结了拉伸试验的结果。数值平面内旋转试验给出的数值为0.7 Nm/。,而实验室试验得到的数值为0.79 Nm/。。虽然这两个数据并不相同,但模拟中使用了表1所示的校准参数。似乎可以对土工格栅的网格进行更好的校准不会改变聚合网格联锁的一般行为。需要注意的是,为了研究土工格栅孔径形状对加筋道砟道床性能的影响,三轴土工格栅选取的细观力学参数与双轴土工格栅相同。

- 拉拔箱测试模拟

3.1先前的研究

McDowell等人(2004)描述了一个箱体试验,该试验涉及在一个尺寸为700mm300mm、450 mm的箱体中,对道砟道床上的模拟轨枕进行循环加载。研究了道砟道床的刚度、永久沉降和退化等性能。图4为实验室箱体试验设置。McDowell和Lim(2005)描述了使用球体和一个简单的8球“立方”块来表示每个道砟的压载离散元素建模,发现可以使用颗粒簇来建模道砟的连锁反应。Lu和McDowell(2007)设计了新的颗粒簇来研究颗粒簇形状对接触力分布和骨料循环响应的影响。Lu和McDowell(2006)采用两球颗粒簇结合两球(小球)的方法,采用离散单元法模拟箱体试验中道砟的磨损,结果表明大部分磨损直接发生在轨枕下。Konietzky等人(2004)研究了道砟道床和土工格栅DEM在拉拔试验和循环三轴试验中的联锁现象。Bhandari and Han(2010)利用PFC2D研究了土工织物在循环荷载作用下的相互作用。DEM结果表明,土工织物的深度对土工织物与骨料的相互作用程度有显著影响。McDowell和Stickley(2006)在实验室箱体试验中研究了距基底200mm和100mm土工格栅的性能。距基底100mm网格的试样比距基底200mm网格的试样表现更好,如图5所示。然而,从实验室测试中并不能获得太多的微观力学洞察力。此外,二维模型的结果并不能为这个边值问题提供足够的微观力学洞察力,因为在三维空间中运动约束是完全不同的。因此,对加筋道砟道床进行箱体试验模拟的目的是为了更好地了解加筋道砟道床的微观力学响应以及加筋土工格栅的位置和加筋孔的位置对道砟道床性能的影响。

图1所示。土工格栅DEM: (a)三轴土工格栅;(b)双轴土工格栅;(c)肋截面;(d)三轴土工格栅栅并联键;(e)双轴土工格栅的平行键。

3.2建模过程

因为McDowell等人(2004)发现箱体实验中的破损是最小的,因此可以用不可破碎的颗粒簇代替。由于双轴土工格栅层和三轴土工格栅层分别模拟18,483个和38,451个平行粘结球所需的计算时间较长,因此采用一个简单的2球团来表示每个道砟颗粒。图6为土工格栅和道砟的PFC3D模型,以及距底座100mm的土工格栅加固试样。模拟中箱体和轨枕的尺寸与实验室实际尺寸相同:箱体为700 mm 300 mm 450 mm,轨枕为250 mm 300 mm 150 mm。在这些模拟中,双轴土工格栅被放置在底座以上的4个不同高度:50mm、100mm、150mm和200mm,以研究土工格栅的位置对加固压载系统性能的影响。此外,还在100 mm的深度放置了一个三轴土工格栅,并与相同深度的双轴土工格栅进行了性能对比。表1显示了模拟的详细信息和具体的参数,根据Lim和McDowell(2005)的研究,球的法向刚度和剪切刚度(线性弹性)为5.08 109 N/m。然而,他们指出,尽管球的法向和剪切刚度应该与花岗岩的杨氏模量相对应,但装配体的刚度仍高于预期。因此,在Lu和McDowell(2006)之后,颗粒的法向刚度和剪切刚度为108 N/m,墙体和轨枕的刚度设置为与颗粒相同的值。在室内箱体试验中,采用刚性橡胶垫来表示压载和路基层。在本模拟中,基础墙刚度设为5105 N/m。

图4所示。在实验室中建立盒子测试(McDowell和Lim, 2005)

临界剪切阻力角或休止角是球摩擦系数和颗粒形状的函数。Kwan(2006)在平板道砟表面剪切试验中,颗粒摩擦系数约为0.6 (tan 31)。图7为底壁上方0.7 m、12.5 cm方孔径料斗堆积的1472个两球颗粒簇;休止角约为40,与实际的压载抗剪角一致。因此,球、箱、枕的摩擦系数均设为0.6。道砟颗粒密度为2600 kg/m3。对于两球颗粒簇的样品,可以使用PFC3D测量球直接计算孔隙度。需要注意的是,永久变形主要取决于压载的初始压实密度(Selig and Waters, 1994)。结果表明,随着试样初始孔隙率的增大,试样的初始变形逐渐增大。所有模拟测试样品的孔隙率均为设为0.38。Stahl和Konietzky(2011)的文章表明,尽管颗粒的形状和大小分布对力学行为起着重要的作用,但采用均匀梯度颗粒的简化方法可以显示土工格栅类型和位置之间的差异。这可以被认为是令人满意的,因为道砟道床通常是合理地均匀分级(D60/D10 z1.4)从而提供足够大的空隙,以便排水。

为了制备试样,首先在两个墙壁之间远离土工格栅区域的盒子中生成小球体。然后将球体扩大1.6倍至其最终尺寸(40mm),并以相同体积、随机方向的两球颗粒簇(大球为44 mm,小球为37.6 mm)取代。需要注意的是,在所有这些模拟中,颗粒形状、样品的初始孔隙度和每个样品中使用的颗粒数量几乎相同(表2);也就是说,在每次测试开始时,所有颗粒都被认为处于相同的位置。一旦模拟出了格栅,格栅区域上方和下方的两面墙就会被删除。然后在98.1 m /s2的高重力加速度作用下将组装体压实。压实平衡后,重力逐渐减小到9.81 m /s2。在预加载阶段,所有试样都是通过将轨枕移向装配体来加载的,以获得与实验室轨枕自重相当的初始载荷(34公斤)。一旦达到所需的初始应力,试件将以3 Hz的频率,以最小荷载3kn和最大荷载40kn的正弦荷载脉冲加载到轨枕基底壁上(McDowell and Lim, 2005)。所加上去的荷载是通过PFC3D伺服控制机构实现的。图8显示了模拟正弦加载曲线代表的形式应用循环应力的周期(平均应力frac14;289 kPa;振幅frac14;489 kPa) 3赫兹的频率。除非由于轨道或车轮的缺陷而发生动态增量,否则所施加的载荷已经被证明是频率无关的;与结果沉降只是周期数的函数(Shenton, 1974)。

图6:PFC3D模型(a)双轴geogrid;(b)三轴格栅;(c) two-ball丛作为压舱物颗粒(R1frac14;18.8毫米,R2frac14;12.5毫米);(d)地基以上100毫米有土工格栅层的加固试样。

3.3结果和讨论

由于计算时间和次数的限制,进行大量循环的模拟是不现实的。在每个模拟中,只执行了50个负载循环,几乎花费了两个月的计算时间。图9显示了50个周期内模拟轨枕的变形随加筋试件2(距基底100mm处网格)施加应力的函数。从图9可以明显看出,加筋土工格栅具有弹性和永久变形。但随着循环次数的增加,各循环内部的面积变小,弹性变形普遍减小。磁滞回线与实验室三轴实验和模拟得到的磁滞回线非常相似(Selig and Waters, 1994;珊顿,1974;Lu和McDowell, 2006;Lobo-Guerrero和Vallejo, 2006)。

图7:采用PFC3D双球颗粒簇进行颗粒堆积试验。

图10给出了每个试件的永久变形随循环次数的变化情况。可见,土工格栅层的位置对压载的沉降有重要影响。还可以看到,在早期阶段出现了重大的拐点;沉降速率随着循环次数的增加而逐渐减小,直到约第15个循环时试样稳定下来。在这些模拟中,沉降仅仅是由不可破碎颗粒的重新排列引起的。从图10中可以看出,20个循环后,所有试样的永久沉降与循环次数近似为线性关系:这是由于过于简单的两球团块所提供的联锁不够。在第一个周期中,由于土工格栅的约束作用,加筋试样的沉降明显小于未加筋试样。但是,经过大约13次循环后,加筋试样1的沉降比未加筋试样大,这意味着它不能在50mm深度提供有效的约束。 一般来说,土工格栅的最佳位置是距离底部100毫米处,然后是150毫米处和200毫米处。这是在做出实验箱测试报告的结果由麦克道尔和Stickley(2006),这协议的结果,结果表明,土工格栅的样品在在距底部100毫米处会永久定型(因此性能会更好)的样本比格栅在距200毫米处的样品更好。

图12:接触力增强样本与土工格栅在100毫米以上基地:(a)至少加载(最大接触力frac14;883 N);在最大负载(b)(最大接触力frac14;3910 N);(c)卸货后3 KN(最大接触力frac14;938 N)。

在这之后也对土工格栅孔径形状的影响进行了研究。考虑到双轴土工格栅加固试样在距基底100mm处效果最好,本文还利用同深度三轴网格进行了模拟,研究了网格几何形状的影响。对比图10所示的加筋试样2(双轴土工格栅)和加筋试样5(三轴土工格栅)的结果可以看出,在相同深度下,三角形孔与骨料的联锁效果优于正方形孔。图11 (Tensar International, 2010)中所示的近各向同性径向刚度可能是三轴土工格栅改善性能的原因。由图11可知,双轴土工格栅刚度在肋向测量时最大,在肋向45度处最小。相比之下,三轴土工格栅的刚度在各个方向上基本一致。看起来就是这个格栅的几何形状改善了土工格栅和道砟系统的性能。

为了深入研究道砟与土工格栅之间的相互作用,研究了循环荷载作用下的接触力分布和位移矢量。图12为加固试样2(距基底100mm)在不同循环加载阶段的接触力链:第一次加载循环前的最小加载、第一次加载时的最大加载、卸载后的最大加载。在第一次加载过程中,主接触力链在轨枕下形成。图13为第十周期峰值荷载下各试件的接触力分布。接触力分布显示了施加的载荷是如何传递到试样上的。由图13可知,非加筋试件的平均荷载传播角小于加筋试件。如果土工格栅放置得太高,主联锁发生在轨枕下方网格的中间。如果格栅位置太低,那么负载就转移到侧壁上。将土工格栅1放置在距底座100毫米的位置,在将大部分道砟限制在格栅的整个截面上方面,可以获得最佳效果,因此道砟-土工格栅系统本质上就像弯曲中的梁。这些结果与牛津大学(1980)的一份技术报告一致。图14为未加筋试样和加筋试样在相同尺度上绘制的颗粒位移矢量,便于对局部变形机理进行可视化。平均位移是所有压载块的位移矢量的平均大小。位移矢量表明,三轴网格的平均位移是目前最小的,双轴

全文共8563字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[2695]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。