英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

硫酸与石灰反应制备alpha;-硫酸钙半水合物

摘 要

本文在大气压条件下通过与石灰反应直接从硫酸溶液中直接制备alpha;-硫酸钙半水合物进行了系统研究。研究了两种制备方法:一种涉及向硫酸溶液中加入干石灰(标准方法),另一种涉及向熟石灰中加入硫酸溶液(反向方法)。在标准程序的基础上,首先确定操作窗口,然后彻底检查制备条件,如酸度,保留时间和CaO / H2SO4摩尔比例。发现二水合物形成中间相,在所有测试条件下转化为半水合物。通过标准程序产生的alpha;-半水合物晶体的典型形态为针状,长度为50-100mu;m,厚度为1-3mu;m。然而,当使用相反的程序时,显然应用不同的生长机制,在相同的操作窗口内产生更短(~60mu;m)但更厚(5-10mu;m)的柱状晶体。

除了硫酸钙二水合物(DH)之外,硫酸钙半水合物(HH)在自然界中作为矿物类的白云石发生,是特别是在建筑工业中非常重要的材料。

有两种类型的半水合物:alpha;和beta;,是两种最为人所知的材料,因为它们是100多年来广泛使用的最常见的石膏材料,其中beta;-形式,也称为熟石膏。根据McAdie的说法,两个阶段可以严格根据它们的“ 热力学性质 ” 来定义,但不是根据晶体学或矿物学。根据其他人的说法,根据制备方法区分两个阶段。然而,对于alpha;-和beta;-半水合物是否是真正不同的材料存在很大的分歧。然而,JCPDS-国际衍射数据中心(Swarthmore,PA)确实具有alpha;-和beta;-半水合物的卡片,即基于Kuzel等人的工作,alpha;-半水合物的卡片为43-0605。基于Bushuev等人的工作,beta;-半水合物为和45-0848。两个阶段变得明显不同的是它们的应用特性。alpha;-半水合物最具特色的性质是在糊剂,砂浆,混凝土,牙科材料等中发展出极高的早期和最终强度,这使其与众所周知的传统beta;-形式完全不同。

虽然alpha;-和beta;-半水合物之间机械行为差异的确切原因尚不清楚,但人们普遍认为观察到的水合作用差异仅仅是由于微晶尺寸的差异以及beta;-半水合物的结晶完美程度。本质上是“微晶”,而alpha;-半水合物是“微晶”。

alpha;-半水合物已被认为是一种优良的建筑材料,但对于大批量应用来说总是太昂贵。然而,近年来,alpha;-半水合物由于其更好的可加工性和更高的强度值而在现代建筑材料,模塑,特殊粘合剂体系,牙科材料和一些其他创新应用中获得了更多的认可。

生产alpha;-半水合物存在两种主要的商业方法:

(1)来自德国的SICOWA-ProMineral高压釜工艺,其中FGD(烟道气脱硫)石膏在150℃的温度下在加压下转化为alpha;-半水合物蒸汽(20-40 psi或138-276 kPa)4至6小时(该工艺的专利变体也被德国的Salzgitter采用);

(2)美国的Omega工艺,其中SO 2(g)与熟石灰反应,随后在约100-145℃和20-60psi(138-414kPa)下加压氧化成alpha;-半水合物。8注意到在两种情况下都采用升高的温度和压力。在文献中,生产alpha;型半水的其它方法描述了涉及在沸点附近各种盐或酸溶液固化二水但其商业地位是未知的。在其中一些中,H2 SO4被提及作为可用于促进二水合物转化为半水合物的电解质之一,但仅在一个参考文献中,通过硫酸溶液与石灰反应直接制备alpha;-半水合物的可能性提到了。在后一种情况下,捷克研究人员描述了通过与石灰或石灰石反应,从含有硫酸和一些其他盐(最重要的是Fe2(SO4)3)的非常浓缩的溶液中生产alpha;-半水合物。

本文的目的是报告最近进行的系统研究,该研究寻求通过在大气压条件下与石灰反应从硫酸直接制备alpha;-半水合物,从而为能源密集型商业过程提供一种替代方案。由于需要寻找冶金工业生产的过剩硫酸的新应用和用途,因此进一步推动了该方法的开发。

实验部分

用于制备alpha;-半水合物的装置由(i)反应器和(ii)过滤和洗涤装置组成。在仔细监测和控制的条件下,在2L Applikon双壁可高压灭菌的玻璃反应器中进行反应。用油加热,用Cole-Parmer循环器保持热。为了避免腐蚀并因此污染,重新设计了搅拌装置:轴由玻璃制成,叶轮由特氟隆制成。在反应完成后,使用Master Flex蠕动泵将热浆料转移到过滤/洗涤单元中。将转移管(由Teflon制成)预热以将温度保持在所需水平(例如,100plusmn;0.5℃)。在一些情况下,将浆料直接倒入过滤/洗涤单元中而不泵送。在浆料热时进行过滤(通过使用用循环油加热的双壁过滤漏斗维持温度)。必要时,借助于置于过滤锥形瓶下部周围的加热带控制滤液的温度。

将反应浆料(或在不同间隔时间取出的样品)进行热过滤,首先用沸水洗涤固体直至没有明显的“SO 4 ”(用5wt%BaCl 2检查),然后再次用水洗涤。亲水性有机溶剂,然后在预热的烘箱(保持在60℃)中干燥12小时。额外有机溶剂洗涤的目的是尽可能地去除样品中的水含量。最终目标是保持样品中共存的(如果有的话)二水合物和半水合物相,而不会在处理产品期间引起不希望的相变。尝试了不同的有机物,但选择了2-丙醇。文献报道了使用丙酮,但发现2-丙醇可获得更好的效果。最后的干燥样品用XRD(Philips PW1710 X射线衍射仪)和DSC(PerkinElmer PYRIS差示扫描量热仪)进行相位鉴定,和SEM(JEOL-840A SEM,结合能量色散X射线光谱仪)检测。和数字成像系统)用于形态学表征。必要时,还收集滤液用于通过ICP-AES(Thermo Jarrell Ash)分析钙和硫(SO 4)浓度; 通过用0.02N NaOH标准溶液滴定测定游离酸浓度。

进行了各种类型的实验。每种类型实验的实验程序在适当的结果部分给出。

结果

A.标准程序。 向H2SO4中加入干石灰。 操作窗口。这部分工作的目的是确定可以产生alpha;-半水合物的温度和硫酸浓度方面的条件范围。该系列试验采用的程序包括预热500 mL H2SO4溶液,浓度为0.10至3.00 M(此后,M中报告的所有H2SO4浓度均指溶液制备温度,即~20 °C,而不是反应温度。),预热至温度(范围从20到约105°C)(沸点),向溶液中加入一定量的CaO / H2SO4摩尔比为0.4 的干燥石灰。将反应时间控制在1小时,搅拌速度控制在300rpm。

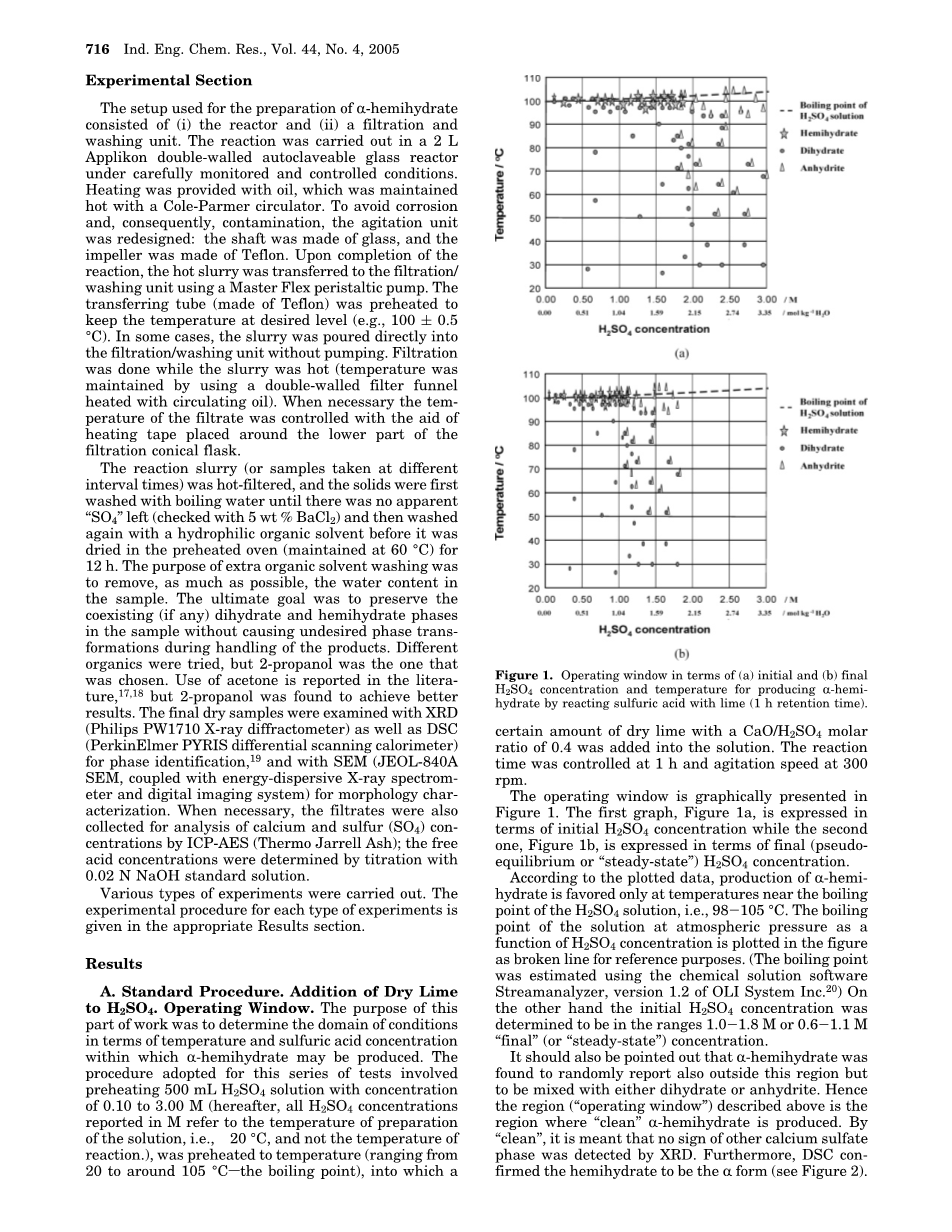

操作窗口以图形方式显示在图1中。第一个图(图1a)用初始H2SO4浓度表示,而第二个图(图1b)用最终(假平衡或“稳态”)H2SO4浓度表示。

图1以(a)初始和(b)最终H2SO4浓度和通过硫酸与石灰反应生产alpha;-半水合物的温度(1小时保留时间)的操作窗口。

根据绘图数据,alpha;-半水合物的产生仅在接近H2SO4溶液的沸点的温度,即98-105℃ 下有利。作为H2SO4浓度的函数的溶液在大气压下的沸点在图中作为虚线绘出以供参考。(沸点是使用化学溶液软件Streamanalyzer估计,版本1.2 OLI系统公司的)。另一方面初始H 2 SO 4测定浓度为在范围1.0-1.8 M或0.6-1.1 M“最终的“(或”稳态“)浓度。

还应该指出的是,发现alpha;-半水合物也在该区域之外随机报告,但是要与二水合物或硬石膏混合。因此,上述区域(“操作窗口”)是产生“清洁的”alpha;-半水合物的区域。“清洁”是指XRD未检测到其他硫酸钙相的迹象。此外,DSC证实半水合物为alpha;形式(见图2))。

图2通过将干石灰加入H2SO4溶液的标准程序生产的alpha;-半水合物材料的典型DSC图。

将“1小时清洁的alpha;-半水合物生产区域”放置在基于热力学计算确定的相图的背景下是有趣的。这在图3中完成。显然,与由相图预测的半水合物亚稳区相比,确定的操作窗口非常窄并且受到限制。值得注意的是,通过构建的相图可以很好地预测二水合物向半水合物转化率随着H2SO4浓度的增加而变化的一般趋势。这种行为可归因于H2SO4降低水活度的能力,这反过来促进二水合物向半水合物的转化; 换句话说,H2SO4起脱水剂的作用; 然而,正如之前的工作所指出的那样,在预测和实验观察之间存在定量差异(参见图3),确定从二水合物到半水合物的实际转变温度比热力学预测的低5-10℃。这意味着半水合物的“亚稳定性”不仅仅受热力学工作中假定的水活性控制。显然,该系统比水活动的其他化学性质起到促进或阻止水合物转化为半水合物和半水合物硬石膏的作用。

图3在热力学确定的相图上标记的实验测定的alpha;-半水合物产生区域。

CaO / H2SO4比和起始温度的影响。通过将不同比例的干石灰添加到500mL的1.5M H2SO4溶液中来研究不同CaO / H2SO4摩尔比(从0.2到1.2)的影响。起始溶液的温度为100℃或更低,但加入石灰后加热至100℃。保留时间保持恒定在1小时。结果表明,当浆料温度为75℃或更高且CaO / H2SO4比率le;0.8 时,形成清洁的alpha;-半水合物产物。如果不满足条件(当CaO / H2SO4时观察到另一种并发症4比率接近1是浆料粘度的大幅增加,因此给出使CaO / H2SO4比率lt;0.8)的另一个原因,产品将被砾石形式的未沸腾石灰污染(图4))。XRD分析确定这些砾石由二水合物(CaSO 4 ·2H2O)和未反应的石灰CaO / Ca(OH)2的混合物组成。化学分析得到以下组成:CaSO 4 ·2H2O 40-70重量%和CaO 20-33重量%。这种情况与未反应的石灰上的二水合物的过度生长一致,其阻止CaO与H2SO4的进一步反应。在方解石的酸侵蚀的情况下已经进行了类似的观察。

图4当反应在低于75℃开始时形成的“砾石”的典型形态(在这种情况下,石灰在室温下加入H2SO4,然后将浆料加热至100℃)。条件:1.50 MH2SO4 ; CaO / H2SO4摩尔比= 0.4。

在热力学上,水溶液中稳定形式的石灰是氢氧化钙。这是假设,因此,在本系统中,石灰的水合(或以其他方式石灰熟化)之前形成的硫酸钙水合物产品发生。换句话说,假设发生以下反应顺序:

其中n = 2,0.5和0分别对应于二水合物,半水合物和硬石膏。

当熟化温度接近100℃时,颗粒尺寸越细,熟石灰的比表面积越大,23,25,26因此导致100%反应。然而,从实际的观点来看,在恰好高于75℃的温度下加入石灰对于最佳操作是最合适的,因为石灰水合与大量热量相关,有助于达到100℃的目标温度。关于获得的硫酸钙相的类型(DH / HH / AH),如下一部分所述测定,这取决于硫酸浓度。在所有情况下,一定量的形成的硫酸钙保留在溶液中。溶解度数据在别处报道。

确定一方面需要在高温(接近100℃)下消化(向H2SO4溶液中加入石灰),另一方面CaO / H2SO4的比例必须小于1,一个比例等于0.4被选为下一阶段的工作。

酸度和保留时间的影响。H2SO4浓度和保留时间对产物释放的影响显示在图中5-9。可以看出,二水合物通常作为CaO和H2SO4之间反应的中间产物出现; 随着酸度的增加,二水合物转化为半水合物的动力学大大加速。因此,在0.1M初始H2SO4浓度下,24小时后最终产物中仍存在二水合物,在0.5M初始H2SO4浓度下24小时后未观察到二水合物。另一方面,当H2SO4的浓度增加至1.5M时,在30分钟内完成向半水合物的转化(图9)。半水合物显然具有广泛的亚稳态,因为在测试的整个H2SO4浓度范围内保留24小时后,它总是作为主要相(如果有任何转化为无水石膏)被检测到(0.1-1.5M初始,或0.06- 0.9 M决赛)。此外,所有生成的半水合物材料都是alpha;-形式(参见图2)。

图5产物的XRD监测作为保留时间的函数干石灰加入到0.1M H2SO4中。条件:CaO / H2SO4摩尔比= 0.4; 100°C。

图6产物的XRD监测作为保留时间的函数干石灰加入0.5M H2SO4中。条件:CaO / H2SO4摩尔比= 0.4; 100°C。

图7产物的XRD监测作为

全文共9621字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[2684]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- 复杂热电材料外文翻译资料

- 以自蔓延高温烧结方法制备热电化合物以及燃烧合成的新标准外文翻译资料

- 氮掺杂分级多孔碳作为氧还原反应的高效电化学催化剂的研究外文翻译资料

- 孪晶诱导塑性高嫡合金的设计外文翻译资料

- 含铌先进Fe-Cr-Ni型奥氏体耐热钢富铜相的析出强化在超临界电厂的应用外文翻译资料

- 不同温度下直接能量沉积层状工具钢的弯曲强度外文翻译资料

- BiFeO3的光伏效应外文翻译资料

- 通过氢稳定的MgaPt研究核壳纳米结构Mg@Pt中快速“氢泵”的可视化外文翻译资料

- 一种铱核心环金属有机配体显著地提高了有机太阳能电池 的光伏性能外文翻译资料

- 钠离子电池的高性能阳极材料:三组分共组装法制备层次多孔碳外文翻译资料