英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

论文翻译题目:用于结构修复的高性能水泥浆

作者:M. Jamal Shannag*

摘要:

进行了一系列的实验研究后发现,要开发一种用于渗透纤维增强水泥复合材料的高性能水泥基灌浆料,使其非常适用于结构修复和抗震改造。所要提出的灌浆料的流变和力学性能十分有趣,因为从实际角度来看,它们不会出现渗水或离析,达到较高的抗压强度和流动性。本研究建议将天然火山灰与硅灰结合使用,以生产高性能的产品。水泥基灌浆料在混凝土行业的特定地方用途中提供技术和经济优势。D 2002爱思唯尔科学,保留所有权利。

关键词:抗压强度;灌浆;硅灰;天然火山灰;高效减水剂

- 介绍

最近,人们越来越关注使用高性能纤维增强混凝土(HPFRC)进行地震修复和混凝土结构构件的改造。[1-4]这是因为这些材料的大多数流变、机械和耐久性能都比传统的FRC(纤维增强混凝土)要好。在已经成功用于结构修复的HPFRC中,有浆液渗透纤维混凝土(SIFCON)和浆液渗透垫混凝土(SIMCON)。SIFCON是一种相对较新的HPFRC,其中模板模具用纤维填充到容量中,并且所得到的纤维网络被水泥基浆料(灌浆)渗透。SIMCON是一种新型HPFRC,通过渗透非织造钢纤维垫和特殊设计的水泥浆(灌浆)制成。许多研究人员[1-4]认为所提到的复合材料的性能高度依赖于它们嵌入的水泥基质(灌浆)的行为。对于材料工程师来说,设计一种具有高强度和良好耐久性并且能够容易地渗透这种复合材料的水泥浆是一个挑战。

用于结构修复的高性能水泥浆应满足若干性能标准,包括流动性,不渗透性,强度,腐蚀保护,抗硫酸盐性和某些情况下的抗冻性。通过降低水泥浆和过渡区的孔隙率,不均匀性和微裂纹,从而达到高性能的效果。这可以通过使用超增塑剂和辅助胶结材料来实现,例如粉煤灰,硅粉,粒状高炉矿渣和天然火山灰。在硅粉加入超级增塑剂的系统中获得的优异的水泥浆性能已得到充分证明。[4-9]关于使用火山灰产品组合生产高性能水泥浆的文献中存在有限的数据。在灌浆中加入天然火山灰的优点包括降低成本,降低水化热,减少渗色,改善水密性和抗硫酸盐性,并延长灌浆的使用寿命。这项研究的主要目的是开发高性能水泥浆,其中含有适当的硅粉和局部天然火山灰组合,用于渗透相对较新的复合系统,如SIFCON和SIMCON。 该研究评估了所提出的灌浆混合物的流变性和机械性能,并研究了它们在抗硫酸盐侵蚀方面的耐久性。

- 研究中使用的材料

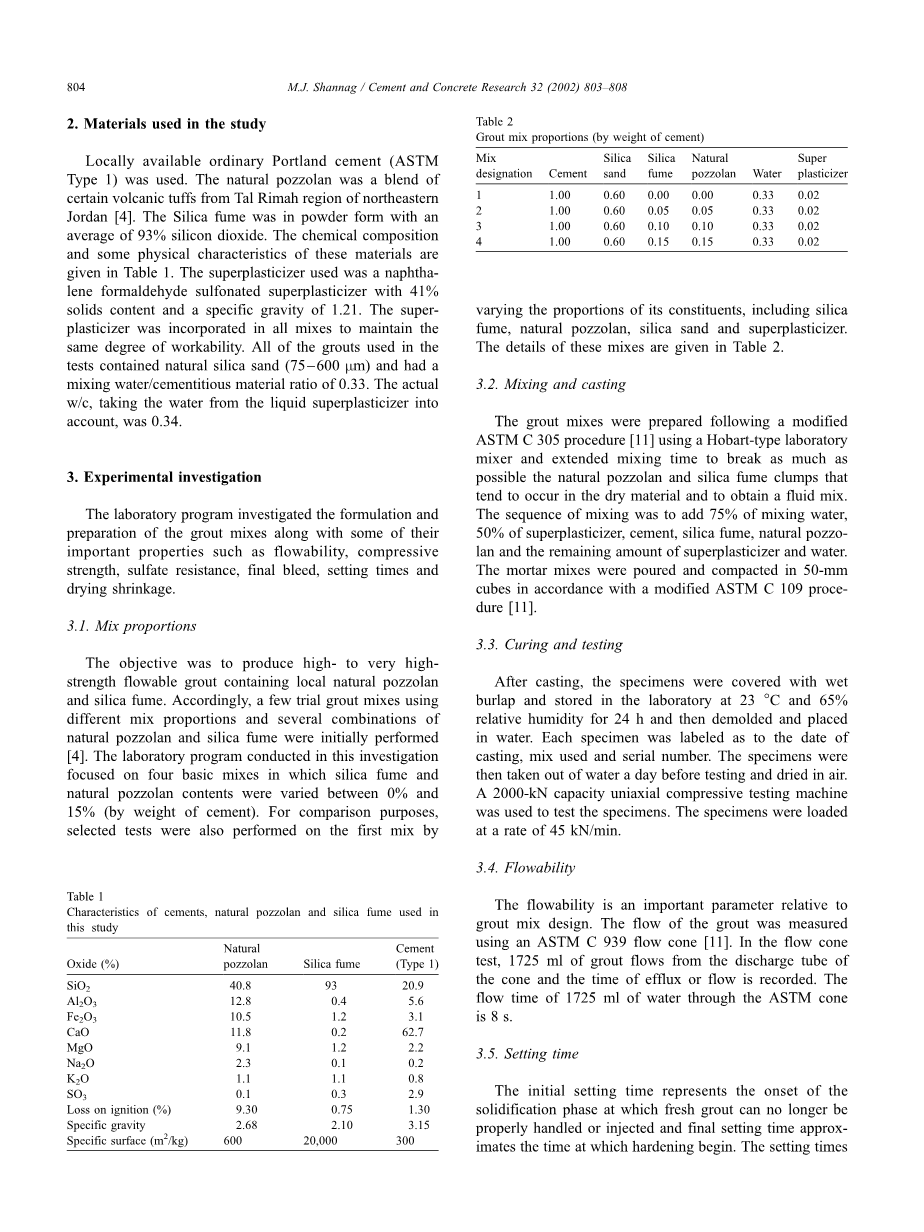

本次实验使用的是当地可用的普通波特兰水泥(ASTM 1型)。 天然火山灰是约旦东北部Tal Rimah地区某些火山凝灰岩的混合物[4]。 硅灰呈粉末状,平均含有93%的二氧化硅。 这些材料的化学成分和一些物理特性是在表1中给出。所用的超增塑剂是石脑油甲醛磺化高效减水剂,固含量为41%,比重为1.21。 在所有混合物中加入超级增塑剂以保持相同程度的可加工性。 试验中使用的所有灰浆均含有天然硅砂(75毫米),混合水/水泥材料比为0.33。 将液体高效减水剂中的水考虑在内的实际混合水/水泥材料比为0.34。

- 实验调查

实验室计划研究了灌浆混合物的配方和制备,以及它们的一些重要性能,如流动性,抗压强度,抗硫酸盐性,最终流失,凝固时间和干燥收缩。

3.1 混合比例

本次实验的目的是生产含有局部天然火山灰和硅粉的高强度和高强度可流动灌浆。 因此,最初进行了一些使用不同混合比例和几种天然火山灰和硅粉组合的试验灌浆混合物。[4]在该调查中进行的实验室程序集中在四种基本混合物中,其中硅灰和天然火山灰含量在0%和15%之间变化(以水泥的重量计)。 为了进行比较,还通过改变其组分的比例对第一混合物进行了选择的测试,包括硅粉,天然火山灰,硅砂和超塑化剂。 这些混合物的细节在表2中给出。

|

表1 |

|||

|

本研究中使用的水泥,天然火山灰和硅粉的特性 |

|||

|

成分(%) |

天然火山灰 |

硅灰 |

水泥(品种1) |

|

SiO2 |

40.8 |

93 |

20.9 |

|

Al2O3 |

12.8 |

0.4 |

5.6 |

|

Fe2O3 |

10.5 |

1.2 |

3.1 |

|

CaO |

11.8 |

0.2 |

62.7 |

|

MgO |

9.1 |

1.2 |

2.2 |

|

Na2O |

2.3 |

0.1 |

0.2 |

|

k2O |

1.1 |

1.1 |

0.8 |

|

SO3 |

0.1 |

0.3 |

2.9 |

|

烧失量(%) |

9.3 |

0.75 |

1.3 |

|

比重 |

2.68 |

2.1 |

3.15 |

|

比表面积 |

600 |

20000 |

300 |

|

表2 |

||||||

|

灌浆混合比例(按水泥重量计) |

||||||

|

混合名称 |

水泥 |

硅砂 |

硅粉 |

天然火山灰 |

水 |

减水剂 |

|

1 |

1.00 |

0.60 |

0.00 |

0.00 |

0.33 |

0.02 |

|

2 |

1.00 |

0.60 |

0.05 |

0.05 |

0.33 |

0.02 |

|

3 |

1.00 |

0.60 |

0.10 |

0.10 |

0.33 |

0.02 |

|

4 |

1.00 |

0.60 |

0.15 |

0.15 |

0.33 |

0.02 |

3.2 混合和成型

水泥浆混合料的制备遵循改良的ASTM C 305程序[11],使用霍巴特型实验室搅拌机,延长混合时间,尽可能打破干燥材料中可能出现的天然火山灰和硅灰团块,并获得流体混合料。混合顺序是加入75%的混合水、50%的高效减水剂、水泥、硅灰、天然火山灰以及剩余的高效减水剂和水。按照修改后的ASTM C 109程序,将砂浆混合物倒入50 mm的立方体中并压实。[11]

3.3 养护和实验

成型后,将试样用湿麻布覆盖,在23℃和65%相对湿度下储存24小时,然后将其拆模并放入水中。每个样品都贴上了成型日期、使用的混合料和序列号的标签。然后在试验前一天将试样从水中取出,在空气中干燥。使用2000千牛的单轴压缩试验机对试样进行试验。以45 kn/min的速率加载试样。

3.4 流动性

流动性是浆体设计的一个重要参数。使用ASTM C 939流量锥[11]测量灌浆流量。在流量锥试验中,记录了1725 mL水泥浆从锥体排出管流出的时间。1725毫升水通过ASTM锥的流动时间为8秒。

3.5 凝结时间

初凝时间代表凝固阶段的开始,此时无法正确处理或注入新的水泥浆,最终凝固时间近似于硬化开始的时间。使用ASTM C 191和C 953[11]中描述的VICAT仪器测定凝固时间。

3.6 渗水

渗水是未凝结灌浆表面出现的游离水,因为相对重的固体颗粒由于重力而沉降。按照ASTM C 940[11]中给出的程序测量新拌灌浆的渗水。将800 mL新拌水泥浆倒入1000 mL玻璃量筒中并覆盖。自由水的高度在完全沉淀后被记录下来。此高度表示为灌浆原始高度的百分比,称为“最终渗出百分比”。

3.7 抗压强度

考虑到抗压强度在水泥和混凝土技术中的相对重要性,本研究对其性能进行了深入的研究。根据STM C 942[10]和C 109,在钢模中铸造和固化的50 mm立方体上测量灌浆的抗压强度。对3天、7天、28天和56天龄期在水中养护的灌浆进行强度测量。结果平均报告三个样本。

3.8 抗硫酸盐侵蚀

为了评估灌浆对硫酸盐和侵蚀性化学物质的抵抗力,按照ASTM C 109和C 942的指南制备了50 mm立方体试样。湿养护28天后,将试样浸入20%硫酸镁溶液、20%硫酸钠溶液、海水和自来水中。硫酸盐浓度保持相对较高,以加速劣化,并补偿试验期间浓度的微小变化。随后对试样进行目视观察、超声波脉冲速度(UPV)测量和与储存在自来水中的对照试样强度相关的相对强度测定。

3.9 干燥收缩率

干燥收缩是由固化过程中水分损失引起的。收缩会导致收缩裂缝的形成,从而影响灌浆的长期性能。按照ASTM C 311[11]中所述的程序测量灌浆的线性收缩。该方法包括制备棱柱状试样,在水中养护1周,并在环境温度下在空气中保存28天。如ASTM C 490[11]所述,使用长度比较器每周测定棱柱的长度变化。[11]

|

表3 |

||||

|

灌浆的基本特性 |

||||

|

混合名称 |

流动时间(s) |

初凝时间 |

渗水率(%) |

28天收缩率增加(%) |

|

1 |

39 |

6 |

1.25 |

0.08 |

|

2 |

26 |

5 |

none |

0.08 |

|

3 |

26 |

4 |

none |

0.09 |

|

4 |

30 |

3 |

none |

0.09 |

|

表4 |

||||

|

混合名称 |

建议灌浆的抗压强度 |

|||

|

抗压强度(MPa) |

||||

|

3天 |

7天 |

28天 |

56天 |

|

|

1 |

50.9 |

62.9 |

72 |

79.6 全文共9561字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[2496] |

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。