英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

带有静电驱动的高效电热制冷系统

Rujun Ma,1 * Ziyang Zhang,1 *Kwing Tong,1 David Huber,2 Roy Kornbluh,2 YonghoSungtaek Ju,3 Qibing Pei1

摘要:与传统制冷系统相比,固态制冷具有潜在的优势,但很少有装置在能够提供高比冷功率和有高性能系数(COP)的同时,可以在室温条件下,于外界环境直接使用。本文制备了一种柔性电卡(EC)聚合物薄膜,利用静电驱动机理,研制出一种具有高内在热力学效率的冷却装置。此装置的热循环过程中,可逆的静电力减少了装置中能量的损耗,同时因为有效的热接触,装置具有非常高的热效率。EC设备产生比冷却功率为2.8 W/g,COP为13 。这种新型冷却装置比现有的固态冷却技术更高效、更简单,利用该技术将开辟固态制冷实际应用的新道路。

蒸气压缩制冷系统通常用于建筑空调和汽车空调、食品储存冰箱和加工厂等场所,它依靠的是一个多世纪前发展起来的机械压缩机驱动制冷剂相变的技术,尽管蒸汽压缩系统在许多应用中是有效的,但是也有很多缺点。它们体积庞大、结构复杂,很难缩小规模以满足移动设备、可穿戴电子产品和柔性电子集成电路等现代技术的冷却需求。性能系数(COP)(即消耗每电能所产生的热量)也很低,蒸汽压缩冰箱通常为2到4[1-2]。

固体冷却系统成为了最近新的选择,它降低了对压缩机和传统的液体或蒸汽制冷剂的需求,而这些传统制冷剂的使用和不当的管理与处理可能会导致全球气候变暖。[3]虽然基于Peltier效应的碲化铋锑陶瓷元件热电制冷器已被发现有许多应用之处,但是这些系统的COP值通常低于蒸汽压缩制冷系统[4],此外,陶瓷材料往往是昂贵的,而且可用于固态制冷的陶瓷材料数量很少,成本高昂,受到小规模应用的限制[5]。而固态制冷(EC)效应可以应用于紧凑的低轮廓设备中,因此被认为是一种更有效的选择[2,6-8]。EC效应是介电材料在外加电场下通过对其偶极熵的改变而实现可逆温度变化的热力学现象[7]。

目前EC材料如弛豫铁电体陶瓷[6]和聚合物等[7]都具有良好的性能。其中(PbZr0.95Ti0.05O3)展现了绝热温度从12℃到226℃的大幅变化。各种基于聚偏氟乙烯(PVDF)的铁电聚合物因其具有:较大的等温熵变、重量轻、对复杂形状因子和低温加工条件有较好的适应性等优点而备受关注。在这类聚合物中,[P(VDF-TrFE-CFE)]的计算Delta;T为 12℃到55℃[7]。由P(VDF-TrFE-CFE)或P(VDF-TrFE)和纳米氮化硼或其他陶瓷组成的纳米复合材料也具有类似的高EC性能[8]。

尽管许多出版物报道了高材料级的性能,但对于EC效应固态冷却装置的实现仍然是一个重大挑战。之前报道的EC冷却装置中[9-15]并没有有实验获得COP数据。报道的最高比冷功率为0.018 W/g[15],比材料固有特性的理论计算值小了几个数量级。实现EC冷却装置的一个关键挑战是EC聚合物材料必须周期性地闭合和断开热源和散热器之间的热接触。因此,可以使用电动马达等装置,但这种驱动器降低了COP,增加了系统的尺寸和复杂性。另一种EC泵,是在在热源、散热器和EC聚合物叠层之间输送传导热量的流体[15,16],但这种方法不仅增加了系统的复杂性,还增加了质量以及额外的能量损失。

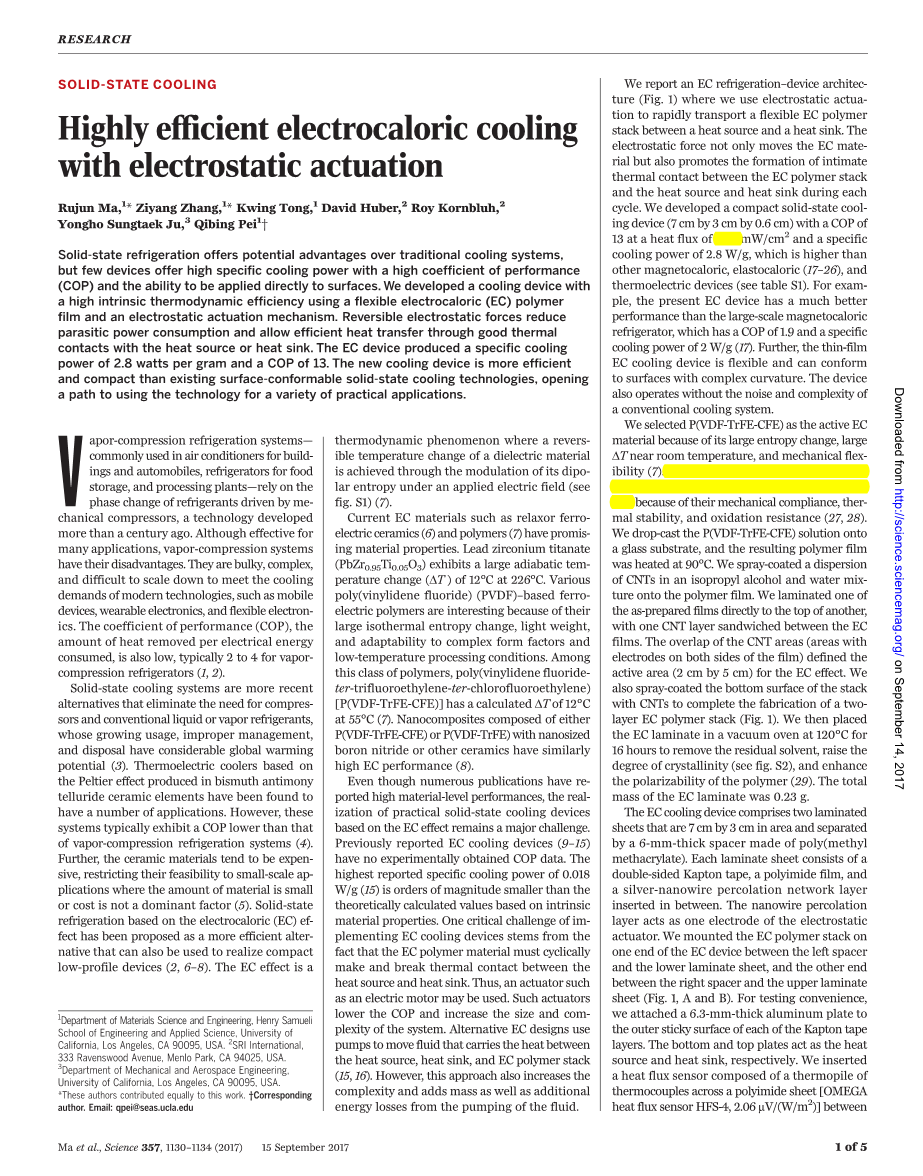

本文报道了EC制冷装置的结构图(图1),我们可以使用静电驱动在热源和散热器之间快速传输柔性EC聚合物叠层。静电力不仅可以驱动EC材料,而且在每个循环过程中可以促进EC聚合物叠层与热源和散热器之间形成密切的热接触。我们开发了一种紧凑的固态冷却装置(7cmtimes;3cmtimes;0.6 cm), COP为13,热流为29.7 mW/cm2,比冷功率为2.8 W/g,高于其他磁热、弹性自流和热电装置(见表S1)[17-26]。目前的EC装置比大型磁热制冷机(COP为1.9,比冷功率为2 W/g)[17]的性能要好得多。此外,该薄膜EC冷却装置具有柔性,可以应用在一些复杂曲率的表面上。并且该装置也没有传统冷却系统的噪音和复杂性。

我们采用了具有较大的熵变、在室温附近Delta;T大、机械柔韧性好等优点的P(VDF-TrFE-CFE)[7]作为活性EC材料,采用机械柔顺性、热稳定性和抗氧化性好的单壁碳纳米管(CNTs)[27,28]作为EC膜电极。我们将P(VDF-TrFE-CFE)溶液滴到玻璃基板上,在90℃下加热得到聚合物薄膜。我们将分散在异丙醇和水混合物中的CNTs喷涂到聚合物薄膜上,再将一层制备好的薄膜直接叠在另一层薄膜的顶部,在EC薄膜之间夹有一层CNT层。CNT区域(膜两侧有电极的区域)的重叠定义了EC效应的活性区域(2厘米times;5厘米)。我们还在EC膜的底部表面喷涂了碳纳米管,从而完成了两层的制作如(图1)。然后我们把EC层压板在120 ℃真空干燥箱中干燥了16小时,以消除残留溶剂、提高结晶度(见图S2)、增强聚合物的极化率[29]。实验最终获得的EC层压板总质量为0.23 g。

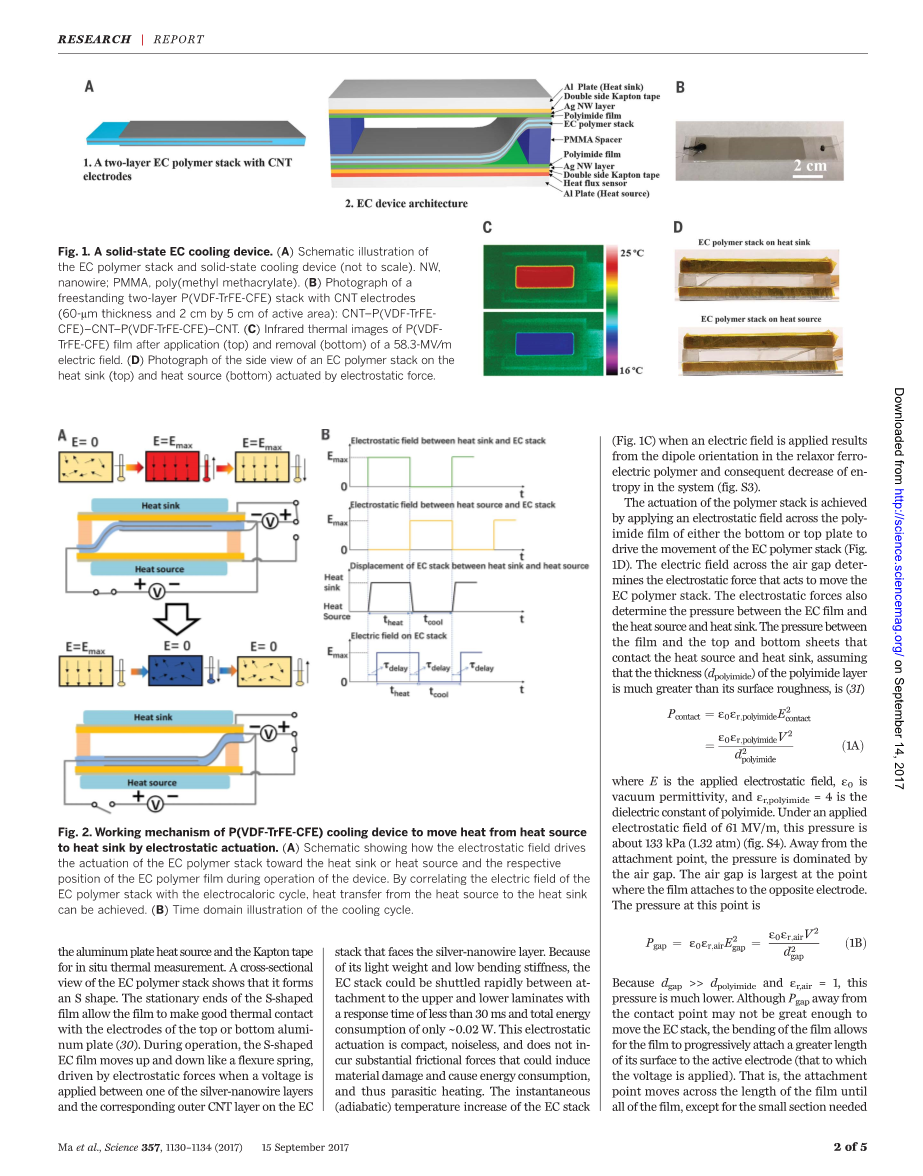

EC冷却装置包括:由一个6 mm厚的聚甲基丙烯酸甲酯间隔片隔开的两个面积为7cmtimes;3cm的层压板。每个层压片由双面Kapton胶带、聚酰亚胺薄膜和插入其中的银纳米线渗透网络层组成。纳米线渗滤层作为静电致动器的一个电极。我们安装了位于左间隔器和下层压板之间的EC器件的一端和在右隔离物和上层压板之间的另一端(图1,A和B)。为测试方便,我们在高度6.3毫米厚的铝板的外表面粘贴了聚酰亚胺薄膜胶带层。底部和顶部板分别作为热源和散热器。我们在聚酰亚胺片上插入了由热电偶组成的热流传感器,用于在铝板热源和kapton带之间的现场热测量。由EC聚合物叠层的横断面图可知:它形成了一个S形,S形膜的固定端使膜与顶部或底部铝板的电极有了良好的热接触[30]。在运行过程中,S型EC薄膜像弯曲弹簧一样上下移动,当电压作用于一个银纳米线层和对应的碳纳米线层外的碳纳米管层之间时,就会产生静电驱动。由于EC叠层重量轻,抗弯刚度低,所以它可在上下层叠板的连接件之间快速穿梭,响应时间小于30 ms,总能耗仅为0.02 W。这种静电驱动结构紧凑、无噪声,不会产生导致材料损伤和能量消耗的大量摩擦力,和从而产生的额外能量。当施加电场时,瞬时(绝热)EC叠层的温度升高(图1C),弛豫铁电聚合物的偶极取向导致系统的熵减小(图S3)。

聚合物叠层的驱动效应是通过在其底部或顶部的聚酰亚胺薄膜上施加静电场,从而驱动EC聚合物叠层的运动而实现的(图1D)。穿过气隙的电场决定了移动EC聚合物叠层的静电力,静电力又决定了EC薄膜与热源和散热器之间的压力。假设聚酰亚胺层的厚度远大于其表面粗糙度,则薄膜与接触热源和散热器的上下片之间的压力为

(1A)

其中E为外加静电场,ε0为真空介电常数εr,polyimide= 4为聚酰亚胺的介电常数。在61 MV/m的外加静电场下,该压力约为133 kPa (1.32 atm)(图S4)。在附着点以外,压力主要由气隙控制。气隙在薄膜附着在的另一个电极上的那一点最大。这一点的压强是

(1B)

因为dgapgt;gt;dpolyimide、εr,air= 1,所以这一点的压强并不高。尽管远离接触点的Pgap可能不足以移动EC叠层,但薄膜的弯曲使得薄膜逐渐将更长的表面附着在活性电极上(即施加电压的电极上)。也就是说除了已经移动到活动电极上的跨越连接点到另一个电极之间的一小部分之外,附着点沿着薄膜的长度移动,直到移动至整个薄膜。当薄膜的抗弯刚度可以被静电力所克服时,可以采用这种静电驱动方法。由于薄膜边缘的形状很像S,所以这种类型的执行机构被称为S型薄膜执行机构[30]。目前这种静电驱动已被用于移动阀用薄膜。

当电场交替作用于EC叠层顶部的银纳米线电极和CNT层,以及EC叠层底部的银纳米线电极和CNT层之间时,EC聚合物叠层在两个铝板之间穿梭。膜上的静压(Eq. 1A)增加了EC膜与聚酰亚胺之间的热接触,从而促进了EC材料与铝板之间的热流。当在P(VDF-TrFECFE)薄膜上施加66.7 MV/m(方波,0.8 Hz)的电场时,在EC聚合物叠层冷却循环中测量到的热流密度证实了这种高的热接触。

工作循环由六个步骤组成:(1)静电驱动EC聚合物叠层朝向顶部铝板(散热器);(2)EC聚合物叠层的电加热(3)从EC聚合物叠层到散热器的传热;(4)EC聚合物叠层对底部铝板(热源)的静电驱动;(5)电热冷却EC聚合物叠层;(6)热源与EC聚合物叠层之间的传热(图2)。为了电路设计的简便性,我们将EC聚合物叠层中的两个外碳纳米管电极与一根细铜线连接,制成共通阴极的EC冷却装置。EC聚合物叠层中的CNT电极作为阳极,在P(VDF-TrFE-CFE)薄膜上施加电场进行电加热。银纳米线薄膜作为阳极,在聚酰亚胺表面施加静电场,实现静电驱动。我们用继电器控制静电驱动的电压开关,在热源上的银纳米线阳极和散热器之间进行开关。在传热的一个循环中,首先在散热器上的银纳米线和外部碳纳米管电极之间施加静电场,产生静电压力,将EC聚合物叠层输送到散热器。其中将EC聚合物叠层从热源移动到散热器所需的时间约为0.03 s,但在EC波形中有一个短暂的延迟(tdelay =0.15 s),使EC聚合物叠层在P(VDF-TrFECFE)薄膜上施加电场之前,与聚酰亚胺形成充分的热接触。当电场作用于P(VDF-TrFE-CFE)膜上进行电加热时,分子偶极子的整齐排列导致了熵的减小,从而增加了EC聚合物膜的温度(详见补充材料)。这样就产生了一个温度梯度,导致热量从EC聚合物堆转移到散热器。在预先设定的加热时间后,通过继电器将EC聚合物薄膜输送到热源,实现静电驱动的切换。在另一个短暂的延迟之后,通过关闭P(VDFTrFE-CFE)薄膜上的电场,允许聚合物内的偶极子随机排列,就实现了电热冷却过程。在预先设定的冷却时间内,当热量从热源传递到EC聚合物叠层时,薄膜的熵增加,从而完成了一个循环周期的传热。

我们研究了P(VDF-TrFE-CFE)冷却装置的功耗。可以计算出EC装置的电能消耗

(2)

其中,WEC为一个EC循环所做的电气功,VEC和IEC分别为测量的工作电压和电流(见图S5)。整个EC循环的开始时间和结束时间分别为t1和t2。当外加电场为66.7 MV/m,静电场为61 MV/m,外加电场为0.8 Hz时,一个周期的平均功耗为2mw /cm2(图3A)。我们发现与EC膜的充放电电流相比,泄漏并不明显。当P(VDFTrFE-CFE)冷却装置在没有电场的情况下工作时,我们没有观察到热流,这表明由于静电驱动或与薄膜运动相关的能量损失而产生了可忽略的焦耳热。我们还发现EC效应产生的焦耳热不显著(图3B),这验证了测量的效果不是瞬态的,我们发现连续运行gt;1小时后的P(VDFTrFE-CFE)冷却装置的热流与初始热流相同(图3C)。

我们通过更高频率的操作增加了冷却装置的平均热流(图3D)。尽管EC聚合物叠层的静电驱动可以工作在更高频率的P(VDF-TrFE-CFE)冷却装置上,但最大热通量是0.8Hz,部分原因是将热量从EC材料转移到热源和散热器的层压板时需要一定的时间。另一种最大化热流的方法是增加EC聚合物叠层的电场。图3E为频率为0.8 Hz的P(VDF-TrFE-CFE)冷却装置在外加电场作用下的热流图,在0.8 Hz频率下,最大电场设置为66.7 MV/m,这样以避免P(VDF-TrFECFE)冷却装置电失稳的现象发生。对材料加工或叠层技术的进一步改进可以增加最大电场,从而大大增加每次循环的热流。EC聚合物叠层在3万次充放电后没有任何电气故障或其他损坏的迹象(图S6)。当在EC膜上施加66.7 MV/m的电场,29.7 mW/cm2的热流时,对应的比冷功率为2.8 W/g,该比冷功率值是根据实验所获得的陶瓷EC器件比冷功率(0.018 W/g)的150倍[15]。

根据公式我们也计算了它的COP值为13,铝散热器与热源之间的温差约为1.4 K。

COP常用于解释不同温度跨度之间的比较,当热源与散热器之间的温差较小时,相对于理想的COP值更容易获得较大的COP值。图S8显示了COP和COP/COPCarnot以及作为温度跨度函数的热流密度。我们在此基础上进行了技术对比分析(见表S1),发现我们的COP/COPCarnot在Delta;T为1.4 K时是0.061,这个值低于报道中的磁热和弹性材料的

全文共9257字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[2162]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- 可调聚合物微球的简易合成及其在包裹色料中的应用研究外文翻译资料

- 非均质表面结构的金属有机框架用于癌症治疗,成像和生物传感的研究进展外文翻译资料

- 金属氧化物光阳极电荷产生到光催化的动力学综述外文翻译资料

- ILs基凝胶在储能、传感器和抗菌方面的研究进展外文翻译资料

- 水凝胶在水体污染物吸附和废水处理中的应用外文翻译资料

- 半互穿壳聚糖/离子液体聚合物网络作为伤口敷料和离子电渗透材料的应用研究外文翻译资料

- 碳纳米管/PLA复合材料的增材制造及构效关系外文翻译资料

- 单宁酸诱导环氧化大豆油交联增韧聚乳酸外文翻译资料

- 新型偶氮苯基两亲性共聚物:合成、自组装行为和多刺激响应特性外文翻译资料

- 用于多胺识别的光子晶体协同传感器芯片外文翻译资料