英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

氮气压力和含氧杂质对自蔓延高温合成氮化硅的影响

摘要:

我们对氮气压力和含氧杂质对自蔓延高温合成(SHS)氮化硅的影响进行了研究。我们采用气体释放法研究了beta;-Si3N4柱状晶体的生长机理。alpha;-Si3N4是通过气相反应生长,柱状beta;-Si3N4是通过气液固(VLS)生长机制生长。氮气压力的增加加快了Si的挥发,从而促进了燃烧过程中alpha;-Si3N4的形成,但不利于冷却过程中初始alpha;-Si3N4相向beta;-Si3N4相过渡。因此,随着氮气压的增加,氮化硅产物中alpha;/beta;相的比例增加。氮气中的水分有利于Si向alpha;-Si3N4的转化。VLS机制所要求的液体形成依赖于反应物中含氧的杂质,而不是氮气中含氧的杂质。棒状beta;-Si3N4的长径比取决于反应物中的氧含量和固液体系中氧的分布系数。短柱状beta;-Si3N4晶体的形成主要是由于在氮气气氛下无法提供氧气。而随着反应物氧含量的增加,beta;-Si3N4的长径比有了很大的提高。

关键词:长径比 自蔓延高温合成燃烧法 硅 氮化硅 气液固生长机制

- 引言

氮化硅(Si3N4)陶瓷材料作为一种高温工程陶瓷,由于其具有良好的热-机械性能因而受到广泛关注,比如高温机械强度、耐久性、耐热震性和化学稳定性等等。氮化硅陶瓷一个主要用途是用于燃气轮机发动机的机构中。如果这一技术得以实现,那么在给定的输出功率情况下,将有可能节省高达40%的燃料。另外,这台发动机将由更轻、更便宜易得的材料制造而成。

自蔓延高温合成法(SHS)作为一种可节省能源和时间的工艺,也引起了众多研究人员的兴趣。相比采用其他方法制备的Si3N4粉体,利用SHS合成的Si3N4粉体具有污染程度更低,转化率更高等优点。

许多研究人员对氮化物在燃烧波中的生长机理进行了研究,但没有得到满意的解释。为了揭示由如Si、Al、B、Al和Ti等元素和氮气通过燃烧反应制备氮化物的增长机制,一种新的技术(气体释放法)已经被提出和发展。如利用该方法可成功地研究SHS法制备AlN的生长机理

- 实验过程

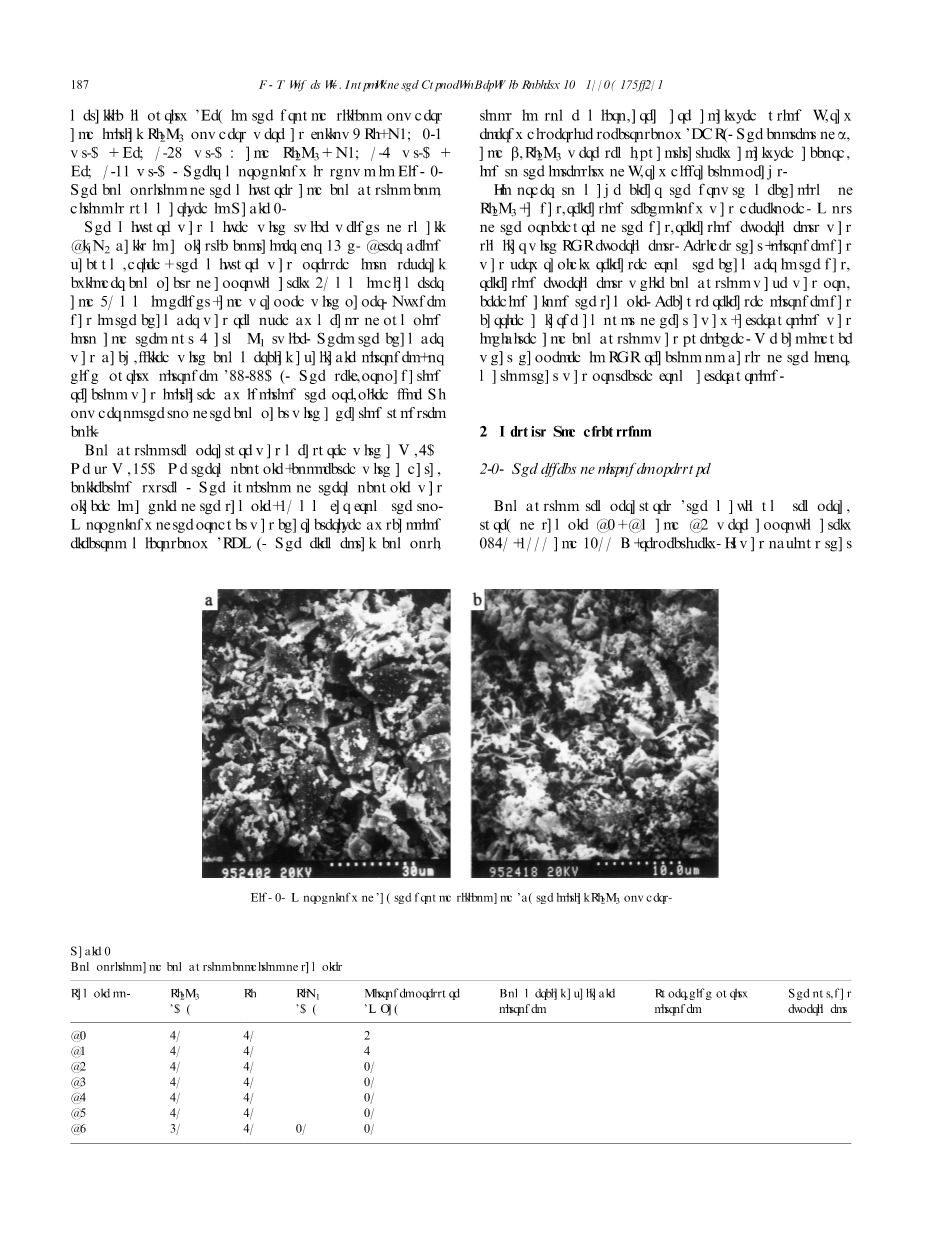

本研究以市售100目硅粉和利用SHS法自制的平均alpha;/beta;相比约为76:23的氮化硅粉为起始原料。硅粉在不锈钢容器中球形研磨24小时后,用作反应物。在硅粉和初始Si3N4粉中,氧浓度和主要金属杂质(Fe)在基体中的分布如下:Si,O2=1.2 wt %,Fe=0.39 wt %;Si3N4,O2=0.5 wt %,Fe= 0.22 wt. %。其形态如图1所示。混合物的组成和燃烧条件如表1所示。

这种混合物在塑料容器中混合了两倍重量的小Al2O3球且需放置24小时。真空干燥后,将混合物压成若干份直径约30毫米、高度约60毫米的密实圆柱,并用纸包裹。采用两次泵入和泵出5 atm 氮气的方法,将腔内的氧气抽出。然后,将该容器回填入商业可用氮,或高纯度氮(99.99%)。自蔓延反应是通过加热钨丝以点燃在致密体顶部预堆积的细钛粉引起的。

燃烧温度用W-5% Re vs W-26% Re热电偶测定,并连接数据采集系统。将热电偶接头放置在样品孔中,距离样品顶部20 mm。用扫描电镜(SEM)对产物进行了形貌表征。利用X射线能量色散谱仪(EDS)对部分微区元素组成进行了元素分析。根据XRD衍射峰的强度半定量分析alpha;-Si3N4和beta;-Si3N4的浓度含量。

为了明确Si3N4的生长机理,我们研制了一种气体释放技术。气体释放实验的大部分过程与SHS实验相似。在此之外,在气体释放实验中,当燃烧波沿试样进行时,氮气从燃烧室中迅速释放出来。由于释放出来的氮气带走了大量的热量,会抑制燃烧后的再燃烧,使燃烧停止。在此基础上(信息不被再次焚烧),我们可以推断出在SHS反应中发生了什么。

-

结果与讨论

- 氮气压力的影响

样品A1、A2、A3的燃烧温度(最高温度)近似分别为1950 oC、2000 oC和2100 oC。显而易见,燃烧温度随氮气压力的增加而略有升高。

分别在3、5和10MPa氮气压力下燃烧的燃烧产物的XRD图谱如图2a-c所示。在图2中没有出现硅的衍射峰,说明了氮化硅与硅的完全转化。如图3所示,在A1、A2、A3样品中,短六边形柱状晶体居多,这种晶体通常被认为是beta;-Si3N4。

根据X射线衍射峰强度半定量分析的结果,在氮气压力为3、5和10MPa时,alpha;-Si3N4/beta;-Si3N4相的比例分别是:20:79、29:70和43:56。可看出,氮气压力的增加促进了Si转变为alpha;-Si3N4的转化率。在初始的氮化硅中,alpha;-Si3N4/beta;-Si3N4的比例为76:23。假设在燃烧过程中稀释后的alpha;-Si3N4没有转变为beta;-Si3N4,且所有的硅都转化为beta;-Si3N4,则产物中alpha;-Si3N4和beta;-Si3N4的比例应近似为30:70。这意味着稀稀释溶液中的alpha;-Si3N4在燃烧过程中转化为beta;-Si3N4。

一般认为alpha;-Si3N4的生长是气相反应(硅蒸气和氮气之间的反应)。故燃烧温度的增加促进了硅粉的挥发,有利于alpha;-Si3N4的形成。因此,Si到alpha;-Si3N4的转换比随着氮气压力的增加而增加。

在燃烧过程中,稀释了的alpha;-Si3N4不可避免地会转化为beta;-Si3N4。alpha;-Si3N4转变为beta;-Si3N4需要通过溶解再沉淀或分解挥发缩合(DVC)机制重建晶格。且我们认为在燃烧过程尤其是后燃阶段里,alpha;-beta;相变的溶液再沉淀机理是反应的主要机理。氮气压越高,燃烧温度越高,燃烧带中硅粉的消耗也越大。因此,温度和续燃持续时间增加有利于初始alpha;-Si3N4向beta;-Si3N4转变。这是低氮气压力下燃烧产物的alpha;/beta;比值低于高氮气压力下燃烧产物的alpha;/beta;比值的重要原因之一。

-

- 含氧杂质的影响

在高纯氮(99.99%)压力为10MPa的条件下得到的燃烧产物的XRD图谱如图4a所示。在高纯氮气条件下燃烧产物中alpha;-Si3N4和beta;-Si3N4的比率为21:78,低于在商业可用氮气条件下燃烧产物的比率43:56。 据相关文献研究,加入了含有水分的氮气会影响反应的进行是因为反应不仅生成了SiO,而且它的氮化还得到了平行生成的H2的辅助。故alpha;-Si3N4的生成速率得到了提高。 此外,针状alpha;-Si3N4可以通过涉及SiO分子的蒸汽反应得到。且氮气中的水分有利于提高产品的alpha;/beta;比。因此,利用工业可用氮反应燃烧产物的alpha;/beta;比高于利用高纯氮燃烧产物的a/b比。

在试样A7(由alpha;-Si3N4、beta;-Si3N4和Si粉组成)和10 w.t.%石英粉中燃烧产物的XRD衍射图谱如图4b所示。尽管添加了石英粉,但产品中没有发现硅(或石英)和Si-N-O三元化合物。

如图5a所示,A5样品以短六角柱状晶为主;如图5b所示,A7样品中出现了大量纤维状晶体,这说明反应物中氧含量的增加可以大大提高beta;-Si3N4的长径比。

-

- 生长机理

图6为在气体释放样品(A4和A6) 中beta;-Si3N4生长的中间形态。几乎每一柱状晶体都有一个圆的尖端。如图7所示,XRD分析结果表明,雾滴中含有N、O、C和Si元素。C元素主要来源于喷在试样表面导电的C,以便于在显微镜下观察。结果表明,气液固(VLS)生长机制促进了柱状晶的生长,这与Mukasyan的结果一致,故VLS机制应被认为是利用SHS合成beta;-Si3N4最重要的生长机制。柱状晶体尖端氧的存在说明VLS机制所需要的液体形成可能是由于含氧杂质所致。

虽然在高纯氮气中没有水分和氧气,但可以推测beta;-Si3N4是通过VLS机制生长的。此外,产物中beta;-Si3N4的含量也在增加。很明显,形成液体所需要的氧气主要来自初始物质,而不是氮气。

当beta;-Si3N4以VLS机制生长时,氧在beta;-Si3N4和液体之间重新分配。因

全文共3696字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[2035]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- 复杂热电材料外文翻译资料

- 以自蔓延高温烧结方法制备热电化合物以及燃烧合成的新标准外文翻译资料

- 氮掺杂分级多孔碳作为氧还原反应的高效电化学催化剂的研究外文翻译资料

- 孪晶诱导塑性高嫡合金的设计外文翻译资料

- 含铌先进Fe-Cr-Ni型奥氏体耐热钢富铜相的析出强化在超临界电厂的应用外文翻译资料

- 不同温度下直接能量沉积层状工具钢的弯曲强度外文翻译资料

- BiFeO3的光伏效应外文翻译资料

- 通过氢稳定的MgaPt研究核壳纳米结构Mg@Pt中快速“氢泵”的可视化外文翻译资料

- 一种铱核心环金属有机配体显著地提高了有机太阳能电池 的光伏性能外文翻译资料

- 钠离子电池的高性能阳极材料:三组分共组装法制备层次多孔碳外文翻译资料