英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

基于流体流动和凝固模拟的离合器壳体模具的优化设计

摘要:铝材压铸是一个复杂的过程,由于液态金属的高速流动,流动动量成为充型过程中一个关键问题。实际上,在复杂零件中,用实验知识精确计算充型性能几乎是不可能的。铝压铸件在汽车车身轻量化制造中起着决定性的作用,如何生产高质量的压铸铝件在如今显得更加重要因此,利用仿真模拟在设计过程中显得越来越重要。使用模拟程序的优势是可以节省时间,降低铸造系统的设计成本。同时,试铸件数量减少,可以使材料能更充分的利用。本文介绍了离合器壳体压铸模具仿真的优点,以更好地实现高压压铸件(HPDC)的铸造系统设计。填充分析用于确定闸板的尺寸和位置,以及适当的浇注系统设计,以确保离合器壳体部件的完整和平稳填充。

关键词:工艺优化;高压铸造;凝固;计算流体动力学(CFD)

1. 引言

模具压铸是大批量生产铸件的主要方法之一。在压铸中,铸件的精确性是一个关键的问题。为了使铸件达到精确性的要求,通常使用金属模具,而在凝固过程中,金属不能自由收缩,凝固过程中的应力集中在模具表面。模具是铸造工艺的基础,了解影响模具热平衡的因素对于设计适合的模具是必要且实用的。然而,如果不改变加热方式和模具设计,就不可能实现温度场的均匀。

在实际生产中,需要同时考虑铸件的质量、生产周期和生产效率。为了达到这三点要求,计算机模拟技术成为了广泛应用的工具。模具设计师可以通过控制基本的参数,如浇注系统与模拟过程来达到模拟的目的。数值模拟的目的是对基础的物理参数建模,通过控制模拟过程中的变量,来达到优化工艺的结果。通过对充型和凝固过程的精确建模,可以预测铸件的缩孔率和其它缺陷。改变浇注方法或其他改变金属液流动和凝固的条件对结果是不容易预测的,但可以利用模拟来减少实际试验次数。

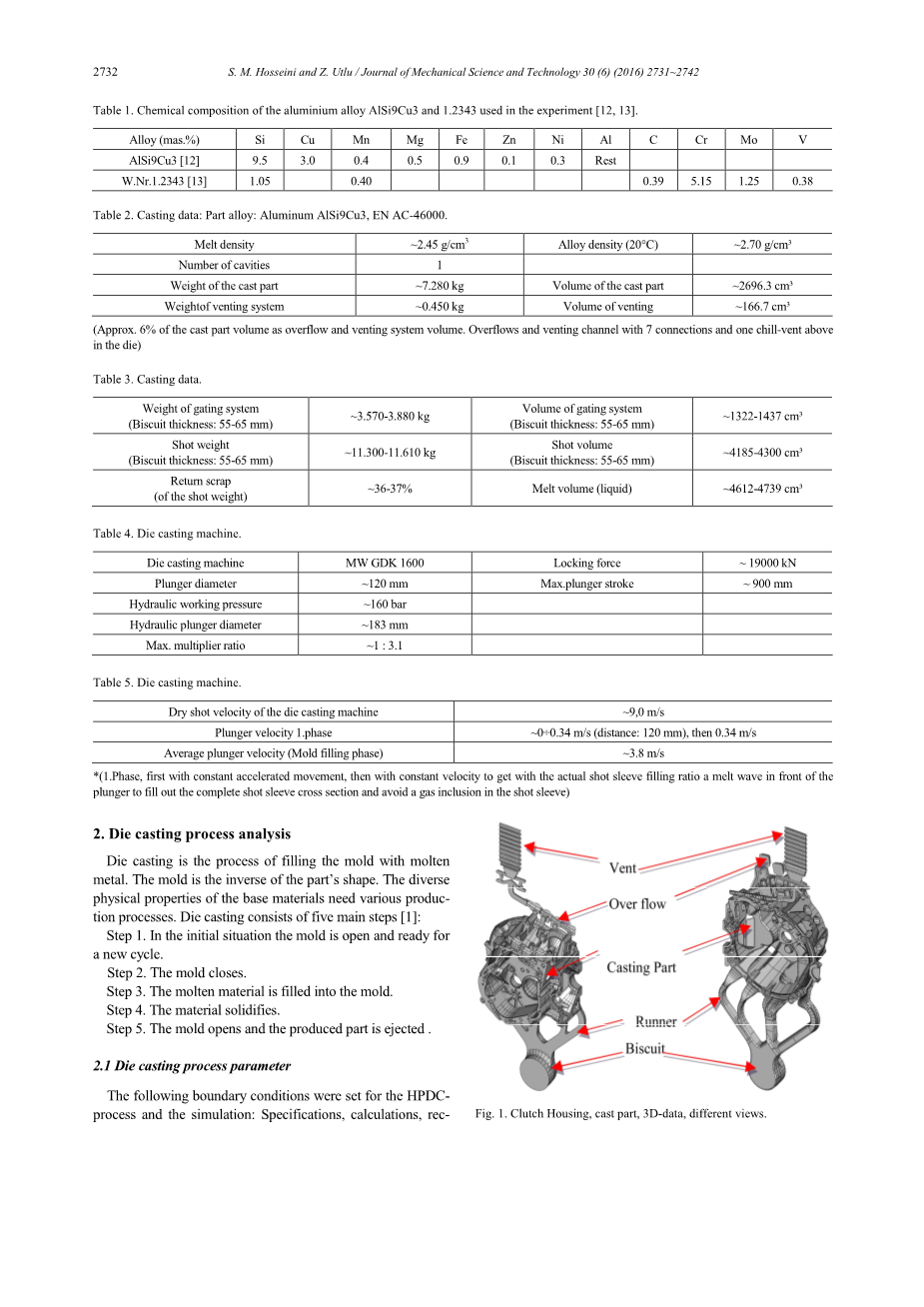

本文采用计算流体力学(CFD)方法,利用for - cast软件对几何形状非常复杂的离合器壳体模具设计过程中的流场行为进行了分析。for - cast软件是一个功能强大的CFD工具,它可以使设计人员快速、轻松地模拟流体流动。在面对设计周期既昂贵又耗时的部件时,CFD分析被认为是最有效的优化设计方法,通过设定参数和控制变量来对浇注过程进行模拟分析。此次研究的主要内容是 HPDC铝制压铸离合器壳体过程的模拟,离合器壳体见图1。此次压铸过程的检查和分析分为两部分:充型模拟与凝固模拟。根据模拟结果,分析存在的问题,做出工艺的优化方案,达到优化的目的。

表1 实验所用铝合金AlSi9Cu3和1.2343的化学成分

|

合金成分(%) |

Si |

Cu |

Mn |

Mg |

Fe |

Zn |

Ni |

Al |

C |

Cr |

Mo |

V |

|

AlSi9Cu3 |

9.5 |

3.0 |

0.4 |

0.5 |

0.9 |

0.1 |

0.3 |

变量 |

||||

|

W.Nr1.2343 |

1.05 |

0.40 |

0.39 |

5.15 |

1.25 |

0.38 |

表2 铸造材料:部分合金:铝AlSi9Cu3, EN AC-46000

|

熔体密度g/cmsup2; |

合金密度g/cmsup3; |

型腔数量 |

铸件重量kg |

铸件体积cmsup3; |

排气系统重量kg |

排气系统体积cmsup3; |

|

~2.45 |

~2.70 |

1 |

~7.280 |

~2696.3 |

~0.450 |

~166.7 |

注:溢流和排气系统体积约占铸件体积的6%。设置有7个内浇道,并在模具上方设有一个冒口。

表3 铸造数据

|

浇注系统重量(厚度55-65mm) kg |

浇注系统容积(厚度55-65mm) cmsup3; |

注射重量(厚度55-65mm)kg |

注射体积 (厚度55-65mm)cmsup3; |

废料比例(厚度55-65mm) % |

金属液体积(液态)cmsup3; |

|

~3.570-3.880 |

~1322-1437 |

~11.300-11.610 |

~4185-4300 |

~36-37 |

~4612-4739 |

表4 压铸机

|

压铸机型号 |

柱塞直径/mm |

液压工作压力/ bar |

液压柱塞直径/ mm |

最大乘数比 |

锁紧力/ kN |

最大柱塞行程/ mm |

|

MW GDK 1600 |

~120 |

~160 |

~183 |

~1:3.1 |

~1900 |

~900 |

表5 压铸机

|

压铸机干射速度 m/s |

柱塞速度m/s |

平均柱塞速度(模具填充阶段) m/s |

|

~9.0 |

~0.34 |

~3.8 |

* (先以恒定的加速度运动,再以恒定的速度得到与实际管道填充率相同的熔体波,在柱塞前填充完整的管道截面,避免在管道中夹杂气体)

2. 压铸工艺分析

压铸是用熔融金属填充模具的过程。模具与零件的形状相反。不同物理性能的材料需要不同的生产工艺。压铸包括五个主要步骤:

步骤1:在铸造开始前,模具分开,作为生产循环的开始步骤。

步骤2:模具合并。

步骤3:熔化的金属液被填入模具。

步骤4:金属液凝固。

第5步:模具打开,需要生产的零件被弹出。

排气系统

溢流管

铸件型腔与浇注系统

图1 离合器壳体铸件的3D视图

2.1压铸工艺参数

表6 压铸机

|

开始时最大注射压力 |

||

|

开始时的最大注射压力-充型结束时的注射压力(柱塞停止时没有继续对金属加压)/kN |

120mm直径的柱塞可达到的最大金属液压力(柱塞停止时没有继续对金属加压)/bar |

所需锁紧力(由铸造面积确定)/ kN |

|

~420-391 |

~371-345 |

~5942-5528 |

|

最大注射压力 |

||

|

最大可用注入压力(柱塞停止时没有继续对金属加压) / kN |

最大可达到的静态压力(柱塞停止时没有继续对金属加压)/ bar |

最大静态液压系统所需锁紧力 / bar |

|

~1300 |

~1149 |

~495 |

|

最大注射压力 |

||

|

直径120mm柱塞可承受静态金属液的最大压力/ kN |

允许的最大静态液压系统压力/ bar |

预铸面积 / bar |

|

~18391 |

~1149-792 |

~512-341 |

表7 模具镶件及与熔体接触的模具零件材料:热加工钢1.2343

|

充型开始时,模具内表面温度/℃ |

建议 |

铸造面积 / cmsup2; |

|

~180-220 |

使用温度控制系统可以通过内部温度控制通道去除很大一部分(gt; 80%)由熔体提供的热量。 |

~1600-2400 |

表8 模具填充过程

|

理论模具充型时间 / s |

熔体温度(保温炉内) /℃ |

熔体温度(开始充型))/℃ |

充型时间 / s |

|

66 |

690 |

655 |

~43.41 |

表9 浇口

|

浇口厚度 / mm |

浇口长度 / mm |

浇口长度 / mm |

闸门横截面积 / mmsup2; |

充型阶段流体速度 / m/s |

|

~5.0 |

~310 |

~270 |

~1350 |

~32 |

表10 浇口前的流道段

|

流道厚度 / mm |

流道横截面积 / mmsup2; |

流道水平夹角 /° |

流道宽度 / mm |

流体速度 / m/s |

|

~26 |

~480 |

~0 |

~100 |

~17 |

以下为模拟边界条件设置,离合器壳铸造过程的计算,建议采用1 1型腔模,选用MWGDK1600压铸机(部分计算,测量,基于仿真3 d数据格式STP或STL和基于假定的压铸机)。铸件数据处理参数如表11、12所示。

表11 压铸储筒

<t

全文共10020字,剩余内容已隐藏,支付完成后下载完整资料</t

资料编号:[1827]

|

金属液注入压铸储筒的时间 / s |

压铸储筒内金属液阻尼时间 / s |

启动柱塞到开始注入时间 / s |

压铸储筒内金属液停留时间 / s |

压铸储筒长度 / mm |

压铸流道长度 /mm |

壁厚 /mm |

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- 复杂热电材料外文翻译资料

- 以自蔓延高温烧结方法制备热电化合物以及燃烧合成的新标准外文翻译资料

- 氮掺杂分级多孔碳作为氧还原反应的高效电化学催化剂的研究外文翻译资料

- 孪晶诱导塑性高嫡合金的设计外文翻译资料

- 含铌先进Fe-Cr-Ni型奥氏体耐热钢富铜相的析出强化在超临界电厂的应用外文翻译资料

- 不同温度下直接能量沉积层状工具钢的弯曲强度外文翻译资料

- BiFeO3的光伏效应外文翻译资料

- 通过氢稳定的MgaPt研究核壳纳米结构Mg@Pt中快速“氢泵”的可视化外文翻译资料

- 一种铱核心环金属有机配体显著地提高了有机太阳能电池 的光伏性能外文翻译资料

- 钠离子电池的高性能阳极材料:三组分共组装法制备层次多孔碳外文翻译资料