英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

多层多道法厚板窄间隙激光焊接研究

摘 要

本文详细介绍了一种结合激光自熔焊,激光焊丝填充焊和混合激光-GMAW焊的焊接方法并采用多层多道工艺焊接30mm厚板。一个“Y”形状的凹槽用于创建连接。同时,对槽型尺寸和工艺参数进行了优化研究。激光自组织焊接是首次用于创建背面焊缝。然后用激光丝填充焊焊接沟槽的较低、最窄的部分。最后,采用激光- gmaw混合焊接方法对坡口上部进行焊接。此外,通过高速摄影观察了送丝和液滴的传递行为。从这项工作中得出的两个主要结论是:导线往往偏向侧壁,导致连接处缺乏熔合,并为较大的沟槽尺寸造成其他缺陷。此外,这导致液滴转移行为变得不稳定,导致较小的沟槽尺寸较差的焊缝外观。

关键词:厚板;窄隙;高速摄像机

ABSTRACT

This paper details a new method that combines laser autogenous welding, laser wire filling welding and hybrid laser-GMAW welding to weld 30 mm thick plate using a multi-layer, multi-pass process. A “Y” shaped groove was used to create the joint. Research was also performed to optimize the groove size and the processing parameters. Laser autogenous welding is first used to create the backing weld. The lower, narrowest part of the groove is then welded using laser wire filling welding. Finally, the upper part of the groove is welded using laser-GMAW hybrid welding. Additionally, the wire feeding and droplet transfer behaviors are observed by high speed photography. The two main conclusions from this work are: the wire is often biased towards the side walls, resulting in a lack of fusion at the joint and the creation of other defects for larger groove sizes. Additionally, this results in the droplet transfer behavior becoming unstable, leading to a poor weld appearance for smaller groove sizes.

Key words: Thick plate;Narrow gap;High speed camera

1.介绍

厚板焊接技术对造船,管道,核能和海底制造领域非常重要。用于这些工艺的设备非常大,对于20mm的板厚,工件只能使用传统方法一块接一块地连接。然而,由于需要大的约束力和缺乏可塑性导致焊接接头机械性能差,因而导致出现了残余应力和残余变形,致使许多问题出现,这是因为连接两个部件所需的凹槽面积很大[1]。目前,激光焊接主要是指单次自发的操作,其中通过固化基底金属而不添加任何其他材料来形成焊接接头。该方法具有许多缺点,一是焊接前的装配要求精度较高,二是特定激光输出功率有有限的焊接范围,即使使用高效激光也只能观察到微小的焊接变形。40年后,最受欢迎的两种激光器YAG和CO2仍然是用于连接大多数片材(lt;5mm),中厚板(5~20mm)厚度的两种主要激光器。即使对于最先进的光纤激光器,可以实现的单次穿透深度小于25mm[2]。Katayama等[3]使用10kW和16kW高功率盘式激光器,焊接速度为0.3m/min,压力为0.1kPa,在304型不锈钢中实现了70mm深度的深穿透焊珠。不幸的是,控制工件周围的气氛的成本对于大型和厚板的工业生产是不现实的。总的来说,厚板(gt;20mm)焊接的最佳方法可能是通过使用多道非自发焊接。

目前,很少有关于使用激光非自生焊接技术的研究。采用混合YAG-MIG焊接工艺,华中科技大学采用混合YAG-MIG焊接工艺两次成功焊接8mm厚的铝合金板[4]。北京工业大学[5]利用填充焊丝在3.5kW的CO2激光器的六次激光中成功激光焊接了一个20mm厚的铝合金板,间隙很窄。该项目的结果尚未报道。有报道称表明王百平[6]等人焊接16mm厚不锈钢板采用激光线填充焊接三道次。与此同时,一些外国研究人员为这一领域做出了贡献。大阪大学使用10千瓦光纤激光器成功焊接了24.5毫米厚的板,焊接速度为0.3米/分钟[7]。Karhu Miikka [8]等被报道使用3kW混合YAG激光器-GMAW焊接了厚24.5mm的AISI 316L奥氏体不锈钢,采用了多层多道焊。在该焊缝中观察到热裂纹。Hayashi,Tomotaka等[9]使用高功率CO2激光-MIG复合焊接技术[成功焊接了一个带有方槽和4mm间隙[9]的22mm厚的钢板。Choi和Hae Woon [10]使用混合焊接工艺在六道焊道中焊接15mm厚的A572 Gr50钢,间隙为3.2mm。MHI在这一领域取得了很大的进步,借助自制的超大功率(13.5千瓦)YAG激光器和专门设计的外部光线,在六道工序中允许41毫米厚的板材进行激光-GMAW混合焊接。 [11]。

近年来,英国的Corus,丹麦的FORCE和德国的Fraunhofer ILT对厚板混合激光电弧焊进行了研究,以实现深达30mm的穿透深度。这项工作由欧洲煤钢研究基金会资助[12]。尽管西方研究人员,尤其是欧洲人,已经为这一领域做出了许多重要贡献,但厚板激光非自生焊接尚未被广泛用于实际应用。现有研究存在与过程控制稳定性,技术适应性,接合外观和内部缺陷(缺乏熔合和孔隙率)相关的困难。因此,激光自生焊,激光线填充焊和激光-电弧复合焊这三种方法的优点是他们是一个开始研究焊接不同厚度和材料的厚板的实际应用的好地方。

2.实验细节

2.1实验材料和装置

本研究中使用的材料是Q235钢板,尺寸为150 mm x 75 mm x X mm(其中X = 16,18和30)。使用1.2mm 直径的固体填充焊丝(H08Mn2SiA)。

X = 16,18和30的值表示激光线填充焊接,混合激光-GMAW焊接和新焊接工艺的沟槽总高度。

基本金属和填充焊丝的化学成分列于表1和2中。

表1 Q235钢的元素分解

|

元素 |

C |

Mn |

Si |

S |

P |

Cr |

Ni |

Cu |

|

成分占比/% |

0.16 |

0.61 |

0.20 |

0.023 |

0.019 |

lt;0.30 |

lt;0.30 |

lt;0.30 |

表2 H08Mn2SiA的元素分解

|

元素 |

C |

Mn |

Si |

S |

P |

|

成分占比/% |

0.06~0.09 |

1.80~1.95 |

0.70~0.85 |

lt;0.020 |

lt;0.015 |

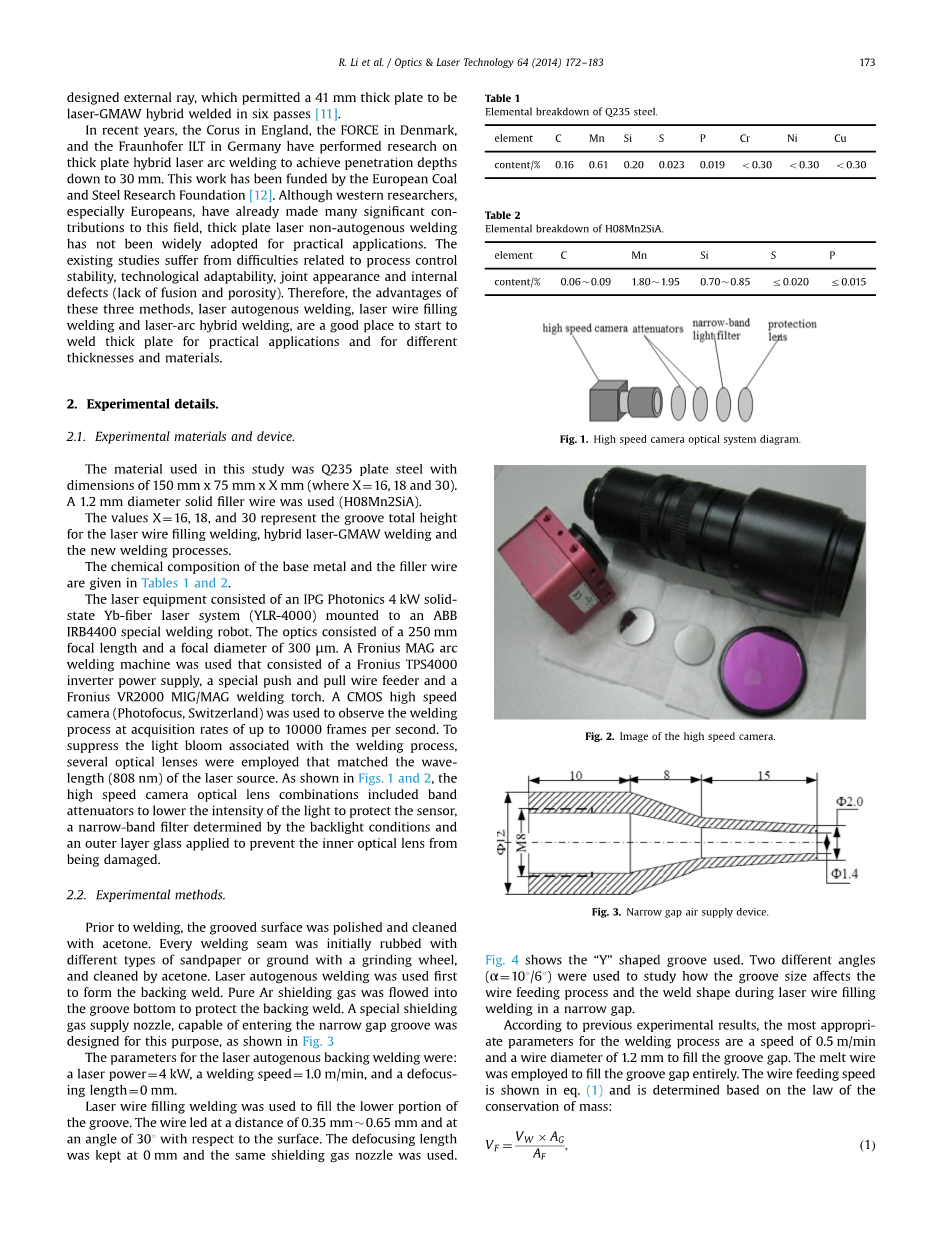

激光设备由安装在ABB IRB4400特殊焊接机器人上的IPG Photonics 4 kW固态Yb光纤激光系统(YLR-4000)组成。光学器件由250mm焦距和300mu;m的焦点直径组成。使用Fronius MAG弧焊机,包括Fronius TPS4000逆变电源,特殊推拉式送丝机和Fronius VR2000 MIG / MAG焊枪。使用CMOS高速相机(瑞士Photofocus)以高达每秒10000帧的采集速率观察焊接过程。为了抑制与焊接过程相关的光照,使用了几个与激光源的波长(808nm)匹配的光学透镜。如图1,图2所示,高速摄像机光学镜头组合包括降低光强度以保护传感器的波段衰减器,由背光条件决定的窄带滤波器和用于防止内部光学镜头损坏的外层玻璃。

图1 高速摄像机光学系统图

图2 高速相机的图片

2.2 实验方法

在焊接之前,将带凹槽的表面抛光并用丙酮清洁。每个焊缝最初用不同类型的砂纸擦拭或用砂轮研磨,并用丙酮清洁。首先使用激光自生焊接来形成背焊。纯Ar保护气体流入槽底以保护背衬焊接。为此设计了一种能够进入窄间隙槽的特殊保护气体供给喷嘴,如图3所示。

图3 窄间隙送风装置

激光自生背焊的参数为:激光功率=4kW,焊接速度= 1.0m / min,散焦长度=0mm。

激光线填充焊接用于填充凹槽的下部。导线的距离为0.35mm~0.65mm,相对于表面成30°角。散焦长度保持在0mm并且使用相同的保护气体喷嘴。图4显示了使用的“Y”形槽。使用两个不同的角度(alpha;=10°/6°)来研究沟槽尺寸如何影响焊丝进给过程以及在狭窄间隙中激光焊丝填充焊接期间的焊接形状。

图4 用于使用填充焊丝的多道激光焊接的槽角的示意图

根据先前的实验结果,焊接过程的最合适的参数是0.5m/ min的速度和1.2mm的线直径以填充槽间隙。使用熔化线完全填充沟槽间隙。送丝速度如下所示。(1)并根据质量守恒定律确定:

其中V F是送丝速度(m / min),A G是间隙横截面积(mm 2),V W是焊接速度(m / min),A F是导线横截面积(mm)2。

使用这个等式,我们可以根据类似光束功率和焊接速度的不同沟槽尺寸,选择合理的送丝速度来有效填充间隙。同时,研究不同沟槽尺寸对相同焊丝进给速率的焊接质量的影响,以根据不同的焊道调整焊丝进给百分比。我们将导线送入10°槽中,百分比为40%,30%和30%。6°凹槽的进料百分比为50%和50%。

在使用填充焊丝的多道激光焊接期间使用的恒定和可变参数示于表3,表4中

表3 多道激光焊接采用填充焊丝恒定工艺参数

|

激光功率P(kW) |

焊接速度V w(m / min) |

气流量(m 3 / h) |

散焦量(mm) |

送丝方式 |

送丝角度 |

|

4 |

0.5 |

0.1 |

0 |

导线 |

45° |

表4 多道激光焊接,填充焊丝可变工艺参数

|

角度 |

||

|

Vf(m / min) |

10° |

6° |

|

V f(第一道) |

4.5 |

3.3 |

|

V f(第二道) |

3.4 |

3.3 |

|

V f(第三道) |

3.4 |

激光束和导线之间的距离保持在-0.35~0.65mm的范围内, 以在制备期间形成“液桥过渡” [13]。焊道质量和沟槽熔合在后续焊接过程中起着重要作用。因此,应重新测量焊道表面位置,并在每次通过后调整激光束焦点位置和焊丝进给位置。如图5所示,通过高速摄像机使用2000帧/秒的采集速率监视送丝机构和焊接过程的稳定性,以分析实验结果并优化焊接参数。

图5 高速摄像监控装置在窄间隙激光焊丝填充焊接

全文共10996字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[1710]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。