基于宏-微机器人的低惯性效应力控抛光末端执行器设计

Abd El Khalick Mohammad[a,b],Jie Hong[a],Danwei Wang[a]

a南洋理工大学电子电气工程学院,南洋大道50号,639798,新加坡

b机械工程系,阿西乌特大学工程学院,阿西乌特,71515,埃及

关键词: 力控制,低惯性,机器人磨抛,宏-微机器人

摘要:提出了一种新型的自动抛光力控制末端执行器的设计方法。该末端执行器将集成到一个宏-微机器人抛光单元中。宏观机器人(本研究中为六轴工业机器人)用于根据工件轮廓定位微型机器人(所提出的末端执行器),而微型机器人用于控制抛光力。末端执行器具有可由线性空心音圈马达伸缩的抛光头,以实现工具的柔顺性。该设计的主要优点是,它允许这种运动,而不需要伸缩抛光电机或主轴,这减少了可能导致的不必要的振动的惯性效应。通过集成力传感器来测量抛光力并反馈给控制器,可根据预设条件对抛光力进行调节。通过抛光实验,验证了该装置在不同馈送率下,跟踪某一期望力随步长变化的有效性。实验结果表明,该装置具有较好的减振和力跟踪效果。

1 引言

抛光工艺被认为是铸锻件、叶片、凸轮轴、曲轴、雕塑等各种精密加工中必不可少的最后一步工艺之一。用于去除表面和表面下损伤,提高表面粗糙度[1-3]。然而,这些零件的抛光过程主要是手工进行的,不仅耗时长,而且工人处于高噪声水平和金属粉尘环境中,而且很难长期保持稳定的抛光操作。例如,生产一个模具,抛光过程中所花费的时间占37minus;50%的总生产时间[5]。此外,长时间手工打磨可能会导致肌肉骨骼疾病[6]。此外,一些公司可能难以招聘和培训足够数量的高水平工人来保质保量地完成生产任务[7]。

为了解决上述局限性,一些行业有积极地在其制造过程中寻找和实施替代解决方案,如计算机数控(CNC)机床和工业机器人[8-10]。数控机床有较高的定位精度,以及出色的在抛光任务中同步调整轨迹、姿态、力的能力。然而,这些机器有限的工作空间通常导致一个零件在多个阶段加工,并限制了工件的尺寸。此外,还需要特殊的夹具和技术来制作形状复杂的表面。除工作空间外,抛光过程也不需要很高的定位精度,否则人工操作者无法完成,但需要精确的力控制。

近年来,与数控机床相比,机器人加工和精加工具有成本低、灵活性高、与执行机构、传感器和不同末端执行器[13]集成能力强等优点,吸引了众多研究人员。此外,工业机器人处理各种类型的工件,如大型或复杂的工件,不需要任何特殊的夹具。因此,对于几何形状复杂的工件,无论工件大小[14],工业机器人都是一种有效、经济的材料去除方法。

为了实现近似人工抛光的效果,抛光工具应具有一定的灵活性,一般包括被动柔顺或主动柔顺应控制。在被动柔顺控制中,利用弹簧等被动机械元件,将工件与抛光工具之间的接触力转化为自然的柔度变形。另一方面,主动柔度控制又称力控制,采用闭环控制来调节抛光头与工件之间的接触力[14,15,16]。

后一种方法根据硬件分为两种技术;第一种技术是通过机器人内部力控制系统,第二种技术是通过外部主动末端执行器。虽然第一种技术需要最少的硬件,但由于机器人手臂的高惯性而导致的缓慢响应限制了系统的带宽。而在第二中技术中,工业机器人手臂,也称为宏机器人,沿着工件的指定路径运动,而由末端执行器(也称为微型机器人[17])执行力调整。因为只有微型机器人(通常是带有高控制回路带宽的轻执行器)控制接触力,才能具有更高的带宽和精度[18]。

研究人员已经从硬件和软件的角度开发了几种方法来改进宏观微型机器人。Bone和Elbestawi[18]设计了一个单元(mini robot),它允许机器人在两个正交轴上进行高精度和高带宽的独立定位。他们采用了直流伺服电机和滚珠丝杠的一种组合方式。Gloria等人[19]将一个二自由度微型机械手集成到一个平行的运动机构中。微型机械手通过正常的力控制来保持恒定的倒角深度,控制主轴沿进给方向的切向位置。由于微型机械手的工作范围有限,如果工件存在较大的几何误差,宏机器人跟随公称路径而不补偿位置误差时,可能会达到其工作空间极限。为了解决这一问题,Arifin[20]提出了一种宏微机械手的运动控制框架,使得宏机器人的位置控制与微机器人的力控制在同一轴上。此外,Liao等人[21]设计了由三个气压缸组成的主动轴向柔顺末端执行器。气压缸分布均匀,只能沿刀具轴方向移动,以使主轴保持在移动平台的中心。Wu等人[22]对微型控制系统提出了一种自适应神经网络补偿器,消除了宏观系统实时产生的动态耦合效应。Ma和Yang[23] 为一种三自由度力控末端执行器模块设计了一种灵巧的三足棱形-棱形-球面并联机械手。Lew[24]开发了一种柔性微/宏观机械手,可以使刚性表面光滑接触而不产生不稳定。该控制器与力阻尼(FD)控制器[25]和惯性力主动阻尼(IFAD)控制器[26]相结合。FD控制器调节接触力,IFAD控制器消除冲击。Roveda等人[27]开发了一种策略,该策略通过估计交互环境刚度和机器人基态,在补偿机器人基体动力学的同时跟踪所需的力。此外,Lew等人[28]提出了一种基于柔性基座的机械手主动阻尼控制器。

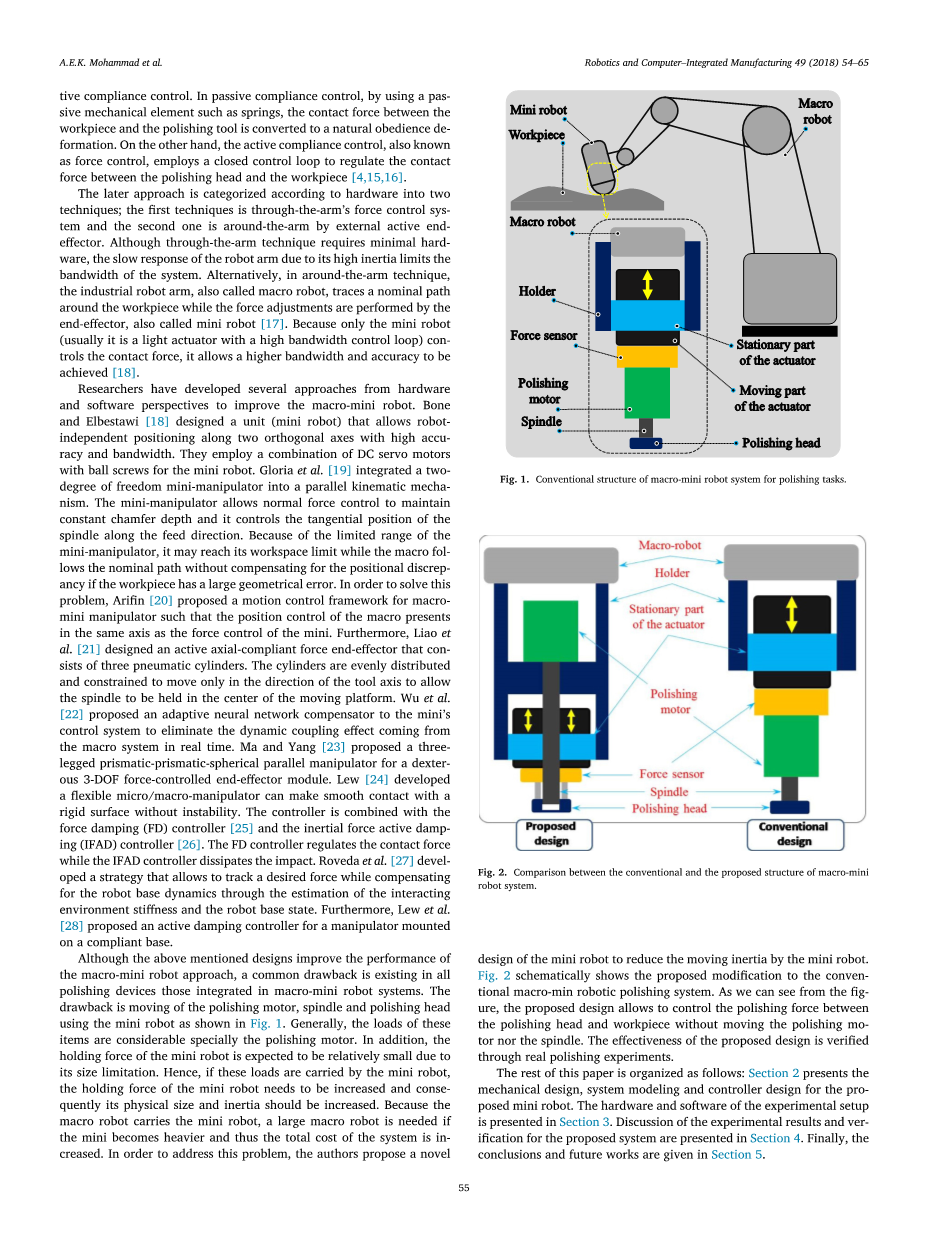

虽然上述设计提高了宏微机器人的性能,但在集成宏微型机器人系统的所有抛光设备中都存在一个共同的缺点。缺点是使用微型机器人移动抛光电机、主轴和抛光头,如图1所示。一般来说,这些项目的负载是相当可观的,特别是抛光电机。此外,由于微型机器人的尺寸限制,预计其保持力相对较小。因此,如果这些载荷由微型机器人承担,则需要增加微型机器人的夹持力,从而增加其物理尺寸和惯性。由于微机器人是安装在宏机器人上的,如果微机器人变得更重,就需要一个大型的宏机器人,从而增加了系统的总成本。为了解决这个问题,作者提出了一个微机器人的创新设计来减少移动惯性。图2为对传统宏微机器人抛光系统的改进示意图。从图中可以看出,本设计可以在不移动抛光电机和主轴的情况下,控制抛光头与工件之间的抛光力。该设计的有效性通过实际的抛光实验得到了验证。

图1 用于抛光任务的常规微型机器人系统结构

图2 将传统的微型机器人系统结构与提出的微型机器人系统结构进行比较

本文的其余部分组织如下:第2节介绍了所提出的微型机器人的机械设计、系统建模和控制器设计。实验的软硬件设置在第3节中给出。第4节对实验结果进行了讨论,并对所提出的系统进行了验证。最后,第5节提出了结论和未来的工作。

图3 该末端执行器的剖面图

2 末端执行器的机械设计、建模和控制

2.1 机械设计

图3为所提出的力控末端执行器的截面图。抛光电机(7)为抛光垫(15)提供旋转运动的机械传动路线如下:打磨主轴(1)由轴承支撑,轴承(2)承载径向载荷,轴向载荷由位于抛光电机壳体内的另一个轴承承载。抛光主轴(1)由三段组成:上段连接抛光电机(7);中段将上段的旋转运动传递给下段;下段是包含滚道槽的花键轴。花键螺母(14)由带有滚道槽和滚珠元件的外圆筒组成,其设计和制造的目的是实现可靠的平滑运动。因此,所述球样条(抛光主轴(1)和花键螺母(14)的下段)可以传递扭矩,并允许同时在花键轴和花键螺母之间进行相对直线运动。花键螺母(14)连接到抛光头(13),抛光头(13)连接到抛光垫(15)。因此,抛光电机(7)的功率被传送到抛光垫(15)进行机械抛光。

在机器人与外部环境进行交互时,需要对交互力进行精细控制,以避免或至少限制工件接近和任务执行过程中的力过冲[29,30]。通常,有两种已知的力控制方法用于自动表面处理过程。第一种方法是通过机械臂的力控制,它利用所有机器人关节的位置施加力。然而,大工业机器人的低刚度、小驱动带宽和低定位分辨率会降低该方法的性能。另一方面,第二种方法,围绕机械臂的力控制,只使用机器人进行定位,通过辅助柔性末端执行器施加一个被控制的力,该末端执行器是一个附加的运动轴[14,31-33]。在所提出的装置中,工业机器人携带本文章所提出的末端执行器并负责控制其位置,而末端执行器负责控制轴向力。

为实现力控制,采用线性空心音圈电机(HVCM),如图3所示。HVCM由两个独立的部分组成;磁性壳体(4)和线圈(5)是静止的,磁性壳体(4)附着于其壳体(3)和抛光电机机架上。连接板的线性运动通过传力板和力传感器传递给轴承内侧。我们选择这个位置作为力传感器,因为它非常接近抛光垫,所以可以进行精确的力监测。轴承(6)为角接触推力轴承,它将传力板(12)的线性运动传递到抛光头(13),同时允许抛光头(13)与连接板(10)之间的相对旋转运动。因此,可以通过线性HVCM调节抛光垫的位置来控制抛光力。

这种设计的主要优点是抛光电机和主轴不像传统的设计那样是固定的。这两个部件的负载相对较高,需要线性执行器的力较大(这可能会增大末端执行器的重量,因此需要一个高负载的机器人手臂)。此外,这两项的运动可能会引起线性执行器的高噪声和振动,从而降低控制性能。而在本设计中,只需要相对较轻的抛光头线性移动,以达到所需的抛光力。

2.2 系统建模

音圈电机产生的力与流过电机线圈的电流成正比。这个力在电机的指定工作范围内近似恒定。在本研究中,音圈电机是由伺服放大器在电流控制模式下驱动的。因此,控制电压信号与电机电流成正比,进而与电机力成正比。电机力与控制电压信号的关系如下:

(1)

其中,fm、Km、u分别为电机、放大器增益电机和控制信号电机所产生的力。接触/抛光力f为电机力与由于抛光头惯性的fpre预紧力之和,如下:

(2)

接触/抛光力由力传感器测量,并由放大器放大后反馈给控制器。因此,反馈电压为

(3)其中v和Ks分别为反馈电压和放大器增益。

2.3 控制器设计

假设末端执行器需要跟踪的接触/抛光力为fd,实际测量力f。力跟踪误差ef定义如下:

(4)

将方程(1)和(2)代入方程(4),有

(5)

为了减少建模误差和干扰带来的跟踪误差,我们在本研究中提出如下控制器:

(6)

其中kp、ki和kd分别为比例增益、积分增益和微分增益。将式(6)代入式(5)有

(7)

对上面的方程求导,我们有

(8)

通过选取合适的kp、ki和kd,式(5)渐近稳定,力跟踪误差ef渐近收敛于零。式(6)对于力测量得到的高频信号具有很高的增益。因此,它可以产生大量的控制信号的变化。为了减少这种影响,我们用滤波后的导数代替理想导数如下:

其中S指代def/dt。可以看出,理想的导数是用时间常数为1/N的一阶系统进行滤波的。

3 实验装置

3.1 微型机器人设置

本研究的实验系统由一个宏观机器人手臂和一个微型机器人(本论文提出的末端执行器)组成。宏机器人是一个ABB IRB 2600/20/1.65六轴工业机器人手臂,如图4所示。该机械手的负重能力为20公斤,工作范围可达1.65米,由ABB IRC5 M2004工业控制器控制。此外,该机器人手臂还集成了一个力控制包,其中包括一个负重能力为165N(抛光方向)的SRI六自由度力/扭矩传感器和一个力控制软件。

图4 实验装置包括一个ABB IRB2600工业机器人,该机器人由所述末端执行器安装

微型机器人包括一个球花键(型号:NB SSPFS10-1-200),轴径10 mm,外罩直径21mm。双向推力轴承(型号: No. BEAS 030062-2RS1)的刚度为870N/mu;m,内外径分别为30和62mm。另外,直线导轨(型号No. SLHB16UU1x110)尺寸为36times;45times;54mm,并有一个直径16mm的滑动杆。末端执行器抛光头由直径为22 mm的抛光垫组成,由额定输入功率为850W,6级调速(2800-11000rpm)的交流电机驱动。

3.2 硬件实现

图5(下半部分)为控制端执行器接触/抛光力的硬件示意图。该系统由线性HVCM(型号No. LVCM-070-038-

全文共17344字,剩余内容已隐藏,支付完成后下载完整资料

英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[723]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。