英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

丝网印刷电磁硅锆钛酸铅压电厚膜的制备与性能

Erik S. Thiele,dagger; Dragan Damjanovic和Nava Setter *

陶瓷实验室,材料部,EPFL-瑞士联邦理工学院,CH-1015瑞士洛桑

人们正在研究在硅衬底上印刷锆钛酸铅(PZT,Pb(Zr,Ti)O3) 压电厚膜作为微致动器,微传感器和微换能器的潜在用途。在硅上制造有用的PZT厚膜器件的主要困难是在足够低的温度 下将PZT烧结成高密度,以避免硅衬底的机械或化学降解。本 研究的目标是开发和实施合适的电极和PZT烧结助剂,为器件产生有吸引力的压电性能,同时最大限度地减少硅、底部电极和PZT 厚膜之间的反应。已发现B2O3-Bi2O3-CdO烧结助剂优于硼硅酸盐玻璃,并且使用金/铂双层底电极形成更好的热稳定性电极/薄膜结构。薄膜在900°C下烧结1h的相对介电常数为970(1kHz),剩余极化强度为20mu;C/ cm2, 矫顽场强度为30kV/cm,弱场压电系数d33为110pm/V.

一.引言

LEAD ZIRCONATE TITANATE(PZT,Pb(Zr,Ti)O3)陶瓷利用独特压电和铁电特性应用于各种技术应用。 在过去的15年中,厚度在100纳米到1微米之间的PZT薄膜已经可以集成到硅上, 用于微电子应用。近年来,人们越来越关注PZT厚膜技术,这种技术将器件性能要求与大体积压电材料的要求相结合,具有微型尺寸和直接集成到压电薄膜电子封装中的可能性。之前报道的PZT厚膜设备应用包括气体和湿度传感器,扭矩和压力传感器,热电阵列,蜂鸣器和微型泵。典型厚度在5- 100微米,丝网印刷的PZT厚膜有效填补了薄膜和块状陶瓷之间的技术空白。与PZT块状陶瓷一样,通过烧结离散陶瓷颗粒形成厚膜,并且对于块状陶瓷的许多加工问题(例如,散装陶瓷的颗粒分散质量和烧结率)

在厚膜的情况下同样重要。与PZT薄膜一样,PZT厚膜与微电子封装的集成带来了与下层衬底的化学和物理相容性相关的重大挑战。

PZT厚膜加工的主要材料挑战之一是能够将陶瓷高密度地烧结到硅上,由于铅扩散到硅基板的问题,最高工艺温度限制在900°C,因为在高温下硅的弹性增加。块状PZT陶瓷通常需要在gt; 1200℃的温度下烧结。因此,为PZT和潜在的铅扩散屏障确定合适的烧结助剂对于该系统的成功开发至关重要。硅相对于大多数金属的低热膨胀系数也存在电极稳定性问题,特别是对于溅射薄膜电极的情况,其中残余应力可能非常大。

多年来,PZT的有效烧结助剂的鉴定一直是一个活跃的研究领域。所有提出的方法都是基于向PZT粉末中添加相对低熔点的氧化物粉末,并且它们部分地依赖于液相烧结以使陶瓷致密化。先前在文献中报道的氧化物添加物包括硅酸盐玻璃,PbO,Li₂O,

LiCO₃,Na₂CO₃,V₂O 5, Bi2O3 , BiFeO₃, Pb5Ge2SiO11 , PbO-SiO2, B 2O3 - Bi2O3 -CdO, Li2O-Bi2O3 -CdO,PbF2-PbO和Ba₂CuWO6 -BiFeO₃。

到目前为止,出版物的数量有限描述了在硅衬底上处理PZT厚膜。Chen等人用添加了Li₂CO₃和Bi₂O₃粉末的混合物作为PZT基油墨的烧结助剂,并且在850℃ 的顶部烧制膜Ti/ Pt底部电极溅射到硅上。烧制的薄膜表现出低密度,并且如预期的那样,残余物很少极化(3mu;C / cmsup2;) 和低介电常数(εr= 175)压电电荷常数d33的最大值报道为50pC/N。这些薄膜中存在的较大的孔隙率可能会导致最终过程中的电气和机械故障。Koch等人报道了在金陶瓷电极的硅衬底上开发PZT微泵。这些含有硼硅酸盐玻璃作为烧结助剂的薄膜测得的最大d33值为173pC / N.这需要24小时的极化,由于时间太长,这在生产中是不合理。他们 报告说还原相同的样品30分钟使得d33值为95PC/N。在同一作者的最新出版物中,他们报道了用几种不同的底部电极(包括相同的金金属陶瓷)进行的测试,其中实现的最大d33 值为103pC / N.在最近的出版物中描述的所有样品都被极化24小时。该小组还报告了使用可结晶玻璃陶瓷厚膜作为硅的铅扩散阻挡层。

在本文中,我们描述了丝网印刷在硅衬底上的PZT压电厚膜的加工和表征。已经测试和评估了几种不同的底部电极材料和烧结助剂,目的是最大限度的减少陶瓷,底部电极和硅衬底之间的副反应。已经表征并讨论了薄膜的介电和压电性质。

二.实验方法

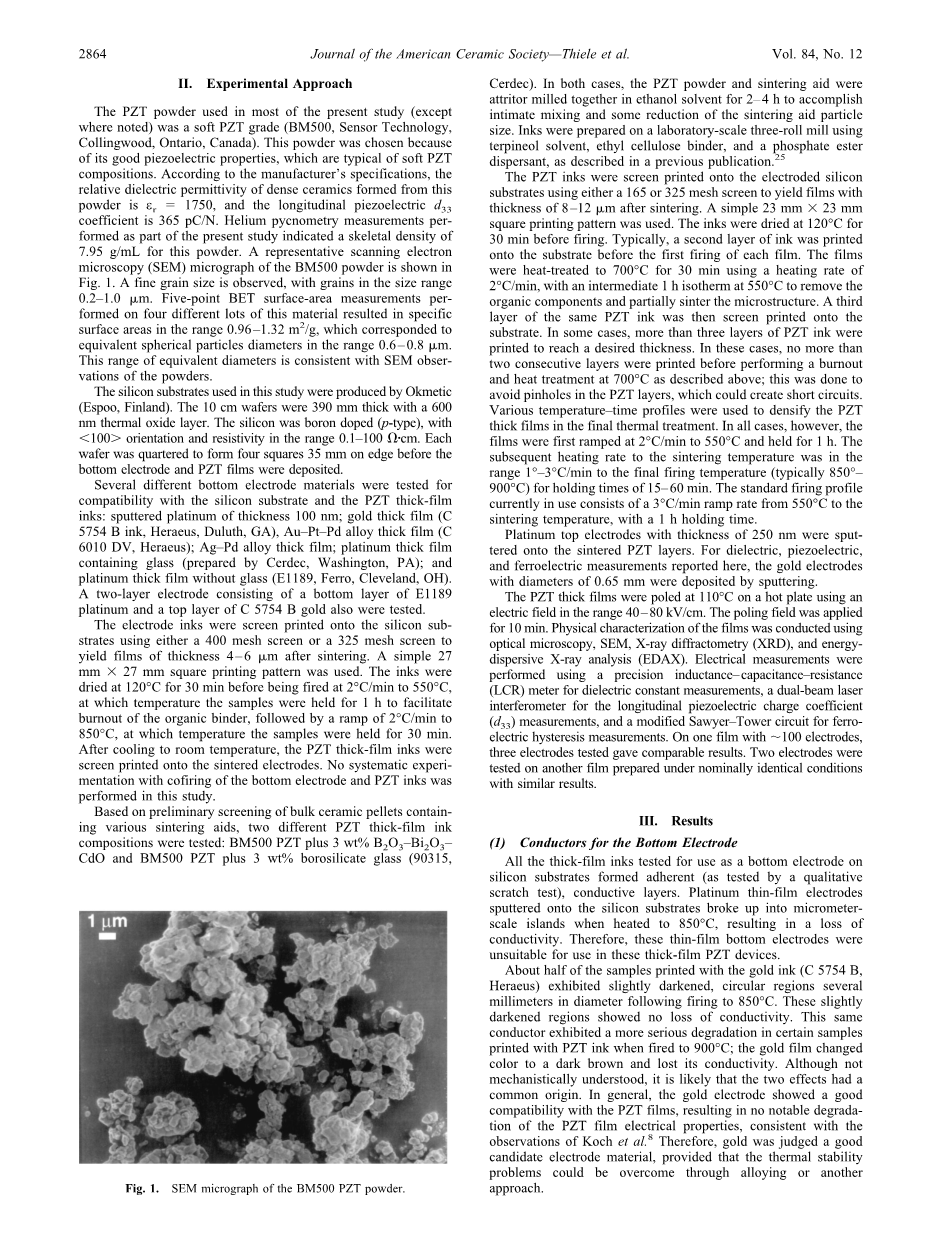

在本研究的大部分中使用的PZT粉末(除非另有说明)是软PZT级(BM500,Sensor Technology,Collingwood,Ontario, Canada)。选择这种粉末是因为它具有良好的压电性能,这是典型的柔软PZT组合物。根据制造商的规格,由该粉末形成的致密陶瓷的相对介电常数是 εr=1750,纵向压电d33 系数是365pC/N.作为本研究的一部分进行的氦比重计测量表明这种粉末的骨骼密度为7.95克/毫升。BM500粉末的代表性扫描电子显微镜(SEM)显微照片显示在图1中。观察到细晶粒尺寸尺寸范围为0.2-1.0mu;m。在四种不同批次的这种材料上进行五点BET表面积测量,得到的比表面积在0.96-1.32msup2;/ g范围内,相当于0.6-0.8mu;m范围内的等效球形颗粒直径。该等效直径范围与粉末的SEM观察结果一致。

本研究中使用的硅衬底由Okmetic(Espoo,Finland)生产。10cm的晶片厚390mm,具有600nm的热氧化层。硅是硼掺杂的(p型),具有lt;100gt;取向和0.1-100D·cm的电阻率。在沉积底部电极和PZT膜之前,将每个晶片分成四边形以形成边缘上35mm的四个正方形。

测试几种不同的底部电极材料与硅衬底和PZT厚膜油墨的相容性: 溅射的铂厚度为100nm; 金厚膜( C 5754 B 墨水, Heraeus,Duluth,GA),Au-Pt-Pd合金厚膜(C 6010 DV, Heraeus);Ag-Pd合金厚膜;含有玻璃的铂厚膜(由Cerdec,Washington,PA制备);和没有玻璃的铂厚膜(E1189,Ferro,Cleveland,OH)。还测试了由底层E1189铂和顶层C5754B金组成的双层电极。

使用400目筛网或325目筛网将电极油墨丝网印刷到硅基材上, 以在烧结后得到厚度为4-6mu;m 的薄膜。使用简单的27mmtimes;27mm正方形印刷图案。将油墨在120℃下干燥30分钟, 然后以2℃/ min的速率烧制至550℃,在该温度下将样品保持1小时以促进有机粘合剂的烧尽,然后进行2°C / min 的升温速率至850℃,在该温度下将样品保持30分钟。冷却至室温后,将PZT厚膜油墨丝网印刷到烧结电极上。在该研究中没有进行底部电极和PZT油墨共烧的系统实验。

基于对含有各种烧结助剂的块状陶瓷颗粒的初步筛选,测试了两种不同的PZT厚膜油墨组合物:BM500 PZT加3wt%B₂O₃-Bi₂O₃- CdO和BM500 PZT加3%硼硅酸盐玻璃(90315,CERDEC)。在两种情况下,将PZT粉末和烧结助剂在乙醇溶剂中一起研磨机研磨2-4小时,以实现紧密混合和降低烧结助剂粒度。如先前出版物文献中所述,使用萜品醇溶剂,乙基纤维素粘合剂和磷酸酯分散剂在实验室规模的三辊研磨机上制备油墨分散剂。

使用165或325目筛网将PZT油墨丝网印刷到电极硅基底上, 以在烧结后得到厚度为8-12mu;m的膜。使用简单的23mmtimes;23mm正方形印刷图案。将油墨在120℃下干燥30分钟,然后烧制。通常,在每个膜的第一次烧制之前将第二层油墨印刷到基板上。使用2℃/ min的加热速率将膜在30分钟热处理至700℃,在550℃ 保温1h以除去有机组分和部分烧结微结构。然后将第三层相同的PZT油墨丝网印刷到基材上。在某些情况下,印刷超过三层的PZT油墨以达到所需的厚度。如上所述,在这些情况下,在700℃下进行烧尽和热处理之前,打印的连续层不超过两层;这样做是为了避免PZT层中的针孔,这可能会造成短路。在最终热处理中使用各种温度 - 时间曲线来使PZT厚膜致密化。然而,在所有情况下,薄膜首先以2℃/ min的速率升温至550℃并保温1小时。随后加热速率为1°-3℃/ min至最终烧制温度(通常为850°-900℃),保温15-60分钟。目前使用的标准燃烧曲线包括以3°C / min升温速率从550℃升至烧结温度,保温时间为1小时。

将厚度为250纳米的铂顶电极溅射到烧结的PZT烧结层上。对于这里报道的介电,压电和铁电测量,通过溅射沉积的金电极直径为0.65mm。

使用40-80kV /cm范围内的电场将PZT厚膜在110℃温度下在热板上极化。施加极化场10分钟。使用光学显微镜,SEM,X射线衍射(XRD)和能量色散X射线分析(EDAX)进行膜的物理表征。使用用于介电常数测量的精密电感 - 电容 - 电阻(LCR)仪表进行电气测量,使用于纵向压电电荷系数(d33)测量的双光束激光干涉仪和用于铁电滞后的改进的Sawyer-Tower电路进行电气测量。在具有~100个电极的一个膜上,测试的三个电极给出可比较的结果。在相同条件下制备的另一种膜上测试两个电极, 结果相似。

三.实验结果

(1)底部电极的导体

所有测试用作硅衬底上的底部电极的厚膜油墨形成粘附(通过定性划痕试验测试)导电层。溅射到硅衬底上的铂薄膜电极在加热到850℃时破裂成微米级岛,导致导电性损失。因此,这些薄膜底电极不适合用于这些厚膜PZT器件。

约一半的用金墨水(C 5754 B,Heraeus)印刷的样品中在烧制至850℃后表现出略微变暗的圆形区域,直径为几毫米。这些略微变暗的区域没有显示出导电性的损失。当烧制到900℃ 时,用PZT油墨印刷的某些样品中,同一导体表现出更严重的退化;金膜变成了深褐色,失去了导电性。虽然没有机械上的理解,但这两种效应可能有共同的起源。通常,金电极显示出与PZT薄膜的良好相容性,使得PZT薄膜电性能没有显著降低,这与Koch等人的观察结果一致。因此,金被认为是一种良好的候选电极材料,只要通过合金化或其他方法可以克服热稳定性问题。

选择Au-Pt-Pd合金油墨(C 6010 DV,Heraeus)作为候选底部电极,因为将金与这些贵金属合金化会使熔点升高。然而, 用该油墨印刷的所有硅基样品在烧制至850℃后显示出一至三个严重变暗的点,直径为几毫米。这些小的黑点是不导电的。 当在相同条件下在氧化铝基底上烧制相同的油墨时,从未观察到相同的效果,因此,可以得出结论,该效果与基底的硅或氧化硅的一些有害副反应有关。在给定的样品表面上看似随机出现的问题表明它也可能是由于墨水本身中合金的局部不均匀性。 这些反复出现的缺陷是不能把这种墨水作为硅基板上潜在候选材料的理由。

Ag-Pd合金油墨(Cerdec)没有表现出两种金基(Heraeus) 油墨所经历的热不稳定性。然而,该导体确实含有玻璃颗粒, 这可能有助于降低在硅上导体上烧制的PZT厚膜的介电常数。银迁移到PZT层的可能性很大,被认为是使用Ag-Pd合金油墨的另一个缺点。

由于PZT薄膜的烧结温度为900°C。接近C 5754 B 油墨(Heraeus)中金(1063°C)的熔化温度,我们假设通过合金化油墨可以减轻上述热稳定性问题。铂与金形成固溶体。在用这种方法进行的第一次试验中,将一层纯铂油墨丝网印刷到硅基底上,然后是一层金油墨,并将两种油墨在850°- 900℃下在基底上焙烧30分钟。即使在较高温度下,这些样品也没有观察到变色问题。金顶层从金色变为银色的事实支持了两个金属层的成功合金化。在使用这种合金化方法的最近测试中,使用三辊研磨机将两种油墨以相等的重量混合在一起,并将单层油墨混合物印刷到硅基底上并烧制至850℃。没有观察到该复合导体变色的问题。

(2)硅衬底上的PZT厚膜

在硅衬底上烧结的PZT厚膜使用BM500软PZT加3wt%B₂O-Bi₂O₃-CdO或3wt%硼硅酸盐 - 玻璃烧结助剂制备。在使用B₂O₃-Bi₂O₃-CdO烧结助剂的第一组实验中,将三个不同的厚膜底电极(金( C 5754 B) ;Au-Pt-Pd 合金( C 6010 DV);和Ag-Pd合金(560559/1))的每一个丝网印刷的油墨层烧制到850°或900°C下保温1小时。烧结的PZT膜在每种情况下具有~10mu;m的厚度。薄膜的微观结构观察显示在850℃和900℃下在Au-Pt-Pd合金和Ag-Pd合金油墨顶部烧结的PZT薄膜中的全密度(无孔)。在850℃下烧制的高密度膜是特别令人惊讶的,因为在相同温度下在金导体顶上烧制的PZT膜显示出可观的孔隙率。在900℃下在金上烧制的PZT薄膜几乎完全致密。在850℃下在金和Ag-Pd合金电极上烧制的样品表现出电气短路的广泛问题,因此无法测量。在850℃下在Au-Pt-Pd合金上焙烧的样品表现出仅60的介电常数,而使用相同粉末制备的大块样品的介电常数为1100。在900℃下,在Au-Pt-Pd合金和Ag-Pd合金上焙烧的薄膜显示出大约相同值的介电常数,而在金上焙烧的薄膜显示出几乎是该值的两倍。认为与Au-Pt- Pd合金和Ag-Pd合金电极相关的低介电常数是由于两种油墨中都存在玻璃添加剂。该玻璃与PZT膜反应的假设与在850℃下烧制后的高密度膜一致。相比之下,金导体不含玻璃,这与烧制到850℃后在PZT层中观察到的孔隙率一致,并且在900℃下烧制的膜的介电常数更高。为了避免第一Au-Pt-Pd合金中的玻璃状添加剂降解PZT薄膜和Ag-Pd合金油墨,我们重点关注金导体和使用该油墨生产的合金。

使用165目筛网在金底电极上制备的PZT厚膜用至少两层丝网印刷,以产生20-40mu;m的烧制厚度。将膜在900℃下烧制1小时以确保良好的膜密度。一个厚度为27mu;m的薄膜的未抛光表面的微观结构,如图2所示。该薄膜相当致密,表面孔隙率为~5%,使用图像分析软件估算

全文共14336字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[301],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。