英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

复合混凝土梁的界面断裂韧性

Yougui Lina, John N. Karadelis b*

(a广西交通科技有限公司,中国广西南宁市昆仑大道530028号;b考文垂大学工程环境与计算工程系,英国中部CVI 5FB)

摘要

提出了一种双材料界面断裂韧性测试方法,该方法主要用于混凝土叠合路面。钢纤维增强、辊压、聚合物改性混凝土(SFR-RC-PMC)铺在普通硅酸盐水泥混凝土(OPCC)上后两者之间形成界面,在粗糙和光滑的界面条件下,测量得到的界面断裂韧性分别为52.0 和226。所得到的界面断裂韧性结果可用于混凝土路面铺装层的设计,此外,还可利用实测的界面断裂韧性预测复合材料梁在四点弯曲(4pb)试验下的开裂轨迹。研究结果表明,采用界面能量释放率这个单一界面断裂参数来评价4 PB挠曲作用下的复合梁界面分层性能是一个特别合适的参数.

关键词:界面断裂、有限元分析、混凝土、韧性、应力强度因子

1介绍

世界范围内,大量的混凝土结构,特别是混凝土路面,每隔一段时间都需要进行修复和加固。在美国,为了提高旧混凝土路面的结构承载力和安全性,在旧混凝土路面上粘贴混凝土叠层越来越受到人们的认可[1-3]。如果覆盖完全与现有的混凝土路面粘结,形成较厚的复合材料截面,其结果是路面更加坚硬,车辆荷载应力可显著降低。成功的关键是要确保在热荷载和车辆荷载作用下覆盖层和现有路面这两种结构可作为一个整体来响应。

界面分层降低了承载能力,导致耐久性差,降低了其安全性。准确评价界面粘结质量,对正确评价界面断裂参数很重要。由于裂纹尖端附近的应力奇异性和裂纹尖端的“振荡”使裂纹线的应力分布有较大的变化,基于强度的界面分层评判准则已不再是合适的方法。因此,采用界面断裂力学是必要的。

在大多数情况下,由于缺乏解析,需要采用有限元分析(FEA)或边界元分析(BEA)等数值方法来提取界面裂纹的断裂参数。常用的计算界面裂缝参数的方法有积分法[4-6]、基于裂缝面位移的方法[7-9]和基于节点力的方法[10-131]。积分法通过对轮廓线积分[4-6]计算ERR(能量释放率:断裂过程中消耗的能量,单位新创建的裂缝表面积),该方法通常在选定的FE代码内计算。Rybicki和Kanninen[13]提出了一种基于节点力的均匀材料应力强度因子(SIFs)计算方法,该方法基于Irwin的裂纹闭合积分[14]。Sridharan[15]采用节点力和位移技术以及模态分离方法,采用复杂的计算程序对误差进行了评估。Bjerken和Persson[10]使用FE代码ABAQUS解耦概念和节点力技术来计算SIFs。Xie和Biggers Jr.[12]开发了一个特殊的接口,并将其嵌入ABAQUS中,使用节点力技术计算ERR。所有这些方法都有一个共同点。它们看起来很复杂,对实习工程师不方便。因此,在工程应用中需要一种简单而又足够严谨的方法来抑制开采误差。

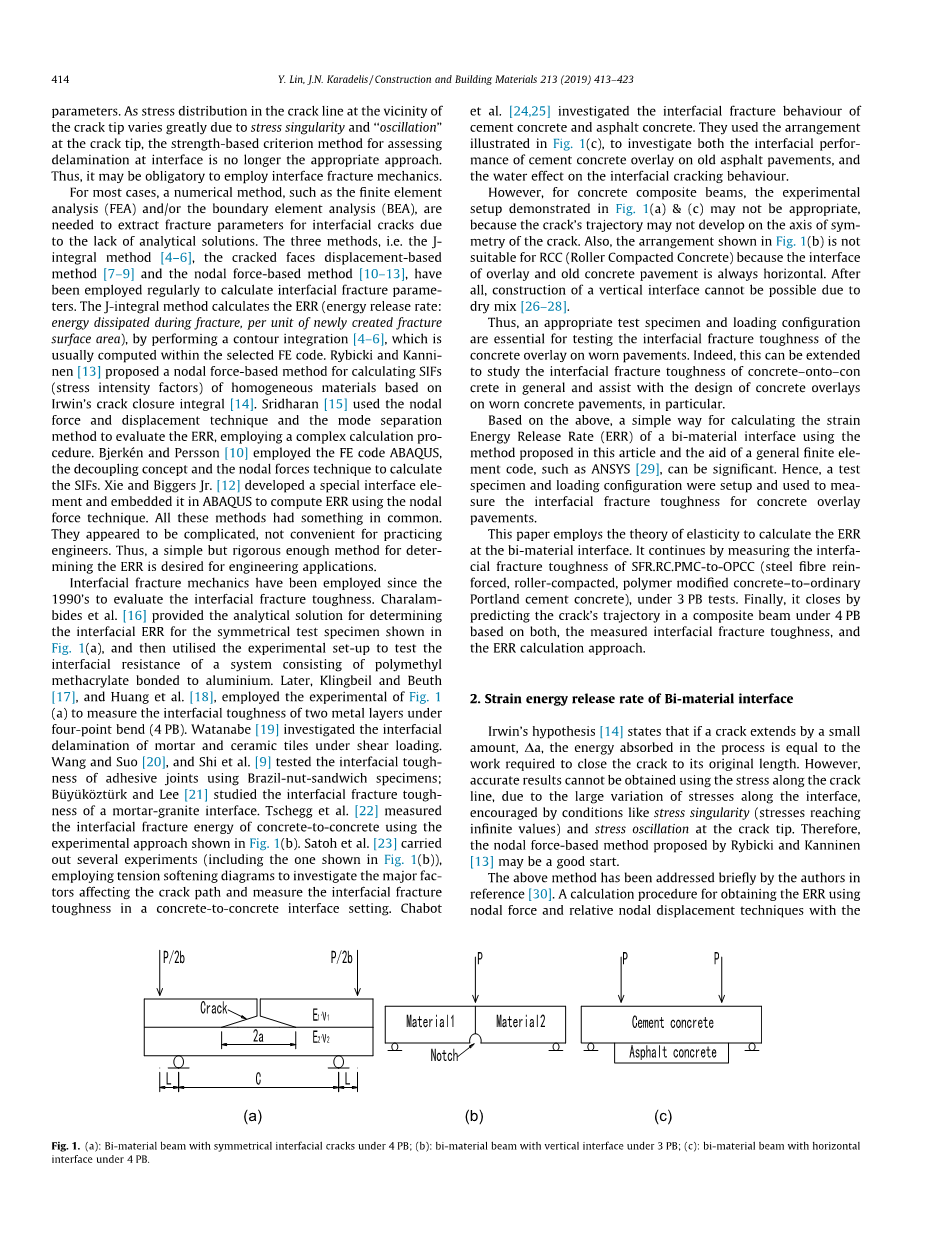

界面断裂力学自20世纪90年代以来一直用于评价界面断裂韧性。Charalam bides等人[16]给出了确定图1(a)所示对称试样界面ERR的解析,并利用实验装置测试了由聚甲基丙烯酸甲酯与铝键合而成的体系界面电阻。随后,Klingbeil和Beuth[17]以及Huang等人利用图1 (a)的实验测量了四点弯曲(4pb)下两层金属界面韧性。Watanabe[19]研究了剪切荷载作用下砂浆与瓷砖的界面分层。Wang和Suo [20]还有Shi等[9]采用巴西坚果夹芯试件对粘接接头界面韧性进行了测试;Buyukozturk和Lee[21]研究了灰岩-花岗岩界面的界面断裂韧性。Tschegg等人用图1(b)所示的实验方法测量了混凝土与混凝土的界面断裂能。Satoh等[23]进行了多次实验(包括图1(b)所示)。利用张拉软化图研究了影响裂缝路径的主要因素,并在混凝土对混凝土界面设置中测量了界面断裂韧性。Chabot等[24,251]研究了水泥混凝土和沥青混凝土的界面断裂行为。他们使用图1(c)所示的布置方式,研究了水泥混凝土覆盖层在旧沥青路面上的界面性能,以及水对界面开裂行为的影响。

然而,对于混凝土组合梁,由于裂缝的轨迹可能不在裂缝的测量轴线上发展,图1(a)和(c)所示的实验设置可能不合适。同样,图1(b)所示的布置方式也不适合碾压混凝土,因为加铺层与旧混凝土路面的界面总是水平的。毕竟,由于干混料的存在,垂直界面的构建是不可能的[26-28]。因此,一个合适的试件和加载结构对于测试磨损路面混凝土覆盖层的界面断裂韧性至关重要。实际上,这可以推广到研究混凝土的界面断裂韧性,对混凝土的设计提供依据,并协助混凝土覆盖层的设计特别是磨损混凝土路面。在此基础上,利用本文提出的方法,结合ANSYS[29]等通用有限元程序,对计算双材料界面的应变能释放率(ERR)具有重要意义。最后,建立了混凝土加铺层界面断裂韧性测试试件和加载结构,并对界面断裂韧性进行了测试。

图1所示。(a): 4pb下界面裂纹对称的双材料梁;(b): 3pb下垂直界面双材料梁;(e): 4pb下水平界面双材料梁。

本文应用弹性理论计算了双材料界面的误差。并对钢筋混凝土的层间断裂韧性进行了测试。PMC-to-OPCC(钢纤维约束,辊压,聚合物改性混凝土-普通硅酸盐水泥混凝土),在3pb试验条件下。最后,结合实测的界面断裂韧度和ERR计算方法,对4 pb组合梁的裂纹轨迹进行了预测。

2 双材料界面的应变能释放速率

Irwin#39;s hypothesis[14]指出,如果一条裂纹扩展了少量的,那么在这个过程中吸收的能量就等于将裂纹闭合到原来长度所需要的功。然而,由于界面应力变化较大,受应力奇异性(应力达到无穷大)、裂纹尖端应力振荡等条件的激励,沿裂纹线的应力不能得到准确的结果。因此,Rybicki和Kanninen[13]提出的基于节点力的方法可能是一个良好的开端。

上述方法已由文献[301]的作者简要介绍过。本文提出了一种利用节点力和相对节点位移技术计算节点位移误差的方法,下面详细介绍了有限元分析软件ANSYS[29]的辅助功能,旨在为工程实践提供参考。图2(a)是由长度相同的方形单元网格划分的原始模型, 围绕裂纹尖端。图2(b)为裂纹扩展量较小的, (=)。假定平面应变条件,通过对加载模型-b的分析,得到节点1和节点lrsquo;的相对开度和滑动位移,可以用以下关系计算:

参照图2: 是加载模型a的节点1的位移,分别是是加载模型b节点1和1rsquo;的位移。在图2(c)中,加载模型c的数值分析可以提供节点力,我们注意到。误差的计算公式由作者在参考文献[30]中给出。

图2所示。(a):原始网格模型a;裂纹尖端周围区域由大小相等的方形单元网格划分。 (b):网状b型;裂纹扩展=。 (c):网格模型c:介绍了三种高刚度弹簧。

3.试验台和负载配置,工程实践

粘结在磨损的混凝土铺砌层上的混凝土覆盖层的界面韧性测试用试样和加载结构应与实际系统的力学性能密切吻合。图3(a)为在车辆荷载作用下固有界面裂纹张开的实际情况。作者[30]早前已经对此进行了研究。图3(b)中提出的结构是模拟路面系统的合理测试设置,因为它迫使裂缝沿界面传播,并将向上反射的可能性降到最低。因此,采用该方法进行研究和测量。界面断裂韧性。指出采用图3(b)中所示的单腿组合梁扩展金属结构,通过单调加载和疲劳试验,研究了Poshtan等人[31]对聚合物-金属界面的临界失稳和疲劳寿命的影响。

在界面断裂过程中,由于界面的粘结强度一般低于上下两层材料的粘结强度,沿界面扩展的裂纹通常在界面内受到约束。作者[30]的早期研究表明,对于实际的(典型的)弹性地基覆盖层铺装系统,在车辆荷载作用下,界面裂纹主要由模态损伤引起。模态Ⅰ (滑动)的误差仅为模态Ⅱ的3%-12%,而模态Ⅲ(撕裂)的误差几乎不存在。与双断裂参数(ERR和相角)相比,单断裂参数(ERR)在工程应用中更容易处理。因此,获得界面断裂韧性将是今后研究的重点。

图3所示。(a):作用于界面有缺陷的覆盖层路面系统上的车辆轮载; (b):对应的实验室配置(a)。

4. 界面断裂韧性的测量

4.1样品制备

用于3pb试验的组合梁,在浇筑聚合物改性混凝土PMC混合料之前,在OPCC基础上粘贴一根重型屏蔽胶带,从而产生一个50mm长的界面缺口(图6(a))。因此裂缝的宽度为0.3毫米,等于所用胶带的厚度。在左支架右侧50毫米处的OPCC底座上锯开一个垂直切口。制备两组组合梁,一组为OPCC侧粗糙界面,另一组为光滑界面,如图4所示。

所有梁的跨度和宽度保持不变,分别为400毫米和100毫米。表2报告了PMC覆盖层和OPCO基板的高度。对于粗糙和光滑的界面组合梁,加载点与左支座之间的距离分别为150mm和200mm,以获得两种试样的界面脱粘。

用于测量界面断裂韧性的双材料梁由钢纤维增强、丁苯橡胶(SBR)聚合物改性混凝土覆盖层和OPCC基轧辊压实。覆盖混合ID为sbrpmc1.5 -35(%龄期表示钢纤维体积的数量,钢纤维的长度为35mm)。两种混合料的配合比和力学性能如表1所示。测试和评估其机械性能的方法,完成与英国标准,并在参考文献中描述。[29,30]。PMC覆盖层是由振动压实机形成的,而传统的OPCC则是在振动台上加固而成。OPCC基层先在空气中固化24h,然后将PMC覆盖的整根组合梁脱模并在水中固化5天,然后进行空气养护直至试验当天。有关成分材料、试样形成方法、固化程序等的详细情况可参考文献。[26-28]

在铸造PMC覆盖层之前,所有OPCC基板的使用时间至少为14天。粗糙OPCC表面的平均纹理深度为1.65 mm,采用砂补法测量[26,32]。在剪切试验中,复合梁上没有引入界面切口(图5(b)和(b)),除了在剪切试验中只测量PMC的抗剪强度而将OPCC基底中心锯切至界面外。这是一位同事进行的一项平行研究。

图4所示。(a):界面粗糙的OPCC底座;(b):接口光滑的OPCC底座。

表1: SBRPMC1.5%和OPCC的配合比及力学性能。(C水泥,CA粗骨料, 强度设计值,最大值。在3pb以下的抗弯强度,为泊松比)

表2:用于测量界面断裂韧性的组合梁的描述。c值见图7(a)。

4.2实验设置和测试程序

图5(a)、(b)为三点弯曲(3pb)试验条件下水平界面开槽组合梁的实验设置。3pb试验的加载速率由安装在水平界面切口的千分尺控制。加载过程如下:加载速率保持在0.0001 mm/s,直至裂缝口张开位移(CMOD)达到0.2 mm。然后增加到0.0002 mm/s,直至CMOD达到0.5 mm;0.001毫米/秒,直到CMOD等于2毫米;最后,0.003 mm/s到梁的破坏。极低的加载速率发射通常伴随着沿界面极低的裂纹扩展。因此,在聚光灯和一个强大的放大镜的帮助下,加载读数和裂纹长度很容易手工记录。

图5所示,PMC-on-OPCC组合梁界面开槽,在3pb试验条件下:(a):实验室安排、(b):图解表示

图6(a)、(b)为通过OPCC基底设置垂直切口的组合梁实验装置,测试PMC覆盖层的抗剪强度。不幸的是,在裂纹最终垂直穿透PMC层之前,三根组合梁中的一根表现出部分界面脱层。这是由于梁的其中1小段(23毫米长)主要在弯曲下,导致界面脱层。加载速度较慢,由垂直位移控制,在垂直位置测得0.00001 mm/s。

图6、PMC-on-OPCC组合梁在剪切试验下,通过OPCC基底,形成缺口。(a):实验室安排,(b):图解表示。

4.3。实验结果

当裂纹沿界面扩展和扩展非常缓慢时,裂纹尖端前方的应力场始终处于临界状态(即将导致裂纹扩展),这意味着ERR也处于临界状态,因此等于界面断裂韧性。

在试验过程中仔细观察,即在试样的前后用高功率的发光放大镜寻找裂纹,发现所有8根组合梁都存在界面分层现象。研究表明,如果裂纹在试样两侧均呈对称分布,将进一步确定裂纹的真实运动轨迹。最后,作为补充检查,取下每一个试样(在研究过程中测试了数百个试样),仔细检查其破坏模式,以验证观察到的表面破坏也发生在材料内部。以上为所收集的数据提供了额外的可信度图7给出了梁中典型的裂纹轨迹。典型的界面分层如图8所示。研究结果来自于一项研究(博士)[26],如表3所示。它表明复核梁出现裂缝如图7所示(b),记录在表3对应的负载裂纹传播沿路径1 - 2(界面开裂),而不是3-4-5,获得一个简单的力学模型和界面断裂韧性。

采用本文第二节提出的方法计算了界面的临界误差(界面断裂韧性, ,如表3所示)。在实验室中记录载荷读数和相应的裂纹长度。

图7所示。裂纹轨迹。(一):1型,裂纹始于缺口尖端,沿界面扩展,最终斜穿PMC (b): 2型,裂纹始于缺口尖端(1→),延伸至界面(2→),斜穿PMC(3→),沿界面(4→)再次扩展,最终在加载位置(5→)下出现在顶部。

4.4数值分析方法

使用FE代码ANSYS10.0[29],因为图5和图6所示的力学模型的解析的解不可用。裂纹尖端周围区域用边缘长度为0.1 mm的正方形单元进行精细网格划分。单元尺寸与裂纹长度之比保持在0.01以下。在细网格区选用恒定应变、平面42单元。这个元素。由四个节点定义,每个节点具有两个平移自由度(DOF)。它具有许多模拟能力,允许塑性,应力加劲,大挠度和应变。非线性解的输出是以每个积分点的节点位移为单位的。因此,建议在微观力学中,即对裂纹区域进行详细的建模和裂纹的缓慢扩展。此外,使用SPRING14单元提供纵向单轴拉压,每个节点的自由度可达3个,用于连接裂纹尖端的3个节点,并考虑刚度降低(图2(c))。始终假定平面应变条

全文共16765字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[221],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。