英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

等离子喷涂锆基热障涂层的微观结构、力学性能和热性能

G. Di Girolamoa, n , C. Blasib , A. Brentaric , M. Schioppab

摘要:陶瓷热障涂层(TBCs)是提高涡轮发动机金属部件耐久性的潜在途径。采用等离子喷涂的方法在不锈钢基体上制备了部分钇稳定氧化锆(YSZ)和锆酸镧(LZ)涂层。X射线衍射(XRD)分析表明,等离子喷涂促进了两种情况下亚稳态相的形成。YSZ涂层和LZ涂层均表现出孔隙结构,孔隙和微裂纹网状分布,孔隙度值相近。LZ涂层的平均显微硬度约为YSZ涂层的92%(5.4GPa比5.9 GPa),而热膨胀系数(CTE)约为YSZ涂层的86%。在此基础上,讨论了多层微结构的发展,为开发性能更优的TBCs提供了一种有前景的解决方案。

关键词:显微组织;机械性能;热膨胀;ZrO2;热应用

1.介绍

涡轮发动机的几个热段金属部件,如叶片、叶片和过渡件,在典型的使用条件下都会迅速老化,因为它们经历了高温,以及氧和熔盐引起的严重腐蚀[1,2]。覆盖金属涂层的应用可以通过保护其表面免受氧化和热腐蚀来提高其使用寿命[3]。然而,下一代涡轮机的工作温度基本上接近MCrAlY合金(M Ni或 Co)的极限温度。此外,通常需要空气冷却来降低组件表面的温度。因此,对效率更高的发动机的不断需求意味着需要开发性能更好的材料和系统。

众所周知,热导率低的陶瓷热障涂层(TBCs)能够减少热腐蚀和冲蚀对金属表面的传热和破坏[4,5]。等离子喷涂是制备多孔、耐应变陶瓷TBCs的一种有效技术。部分钇稳定氧化锆(YSZ)是目前最先进的TBC材料,由于其良好的高温性能以及对汽轮机使用环境中相关性能的认识[6]。然而,由于YSZ陶瓷热障性涂层在极高温(>1200℃)下暴露时,通常会受到相变和加速烧结的影响,因此人们关注的焦点实际上是研究具有较好的温度性能的材料,这涉及到应变耐热性的降低和导热系数的提高[7,8]。

在过去的十年中,大量的TBC材料被提出,包括锆酸盐,钙钛矿和六铝酸盐[9,13]。其中,稀土锆酸盐因其高温稳定性、低热导率和低离子导电性而显得尤为有前景,这有望降低氧的穿透率,并在粘结涂层/涂层界面形成热生长氧化物(TGO),这被认为是协助TBC散裂的主要因素[14]。

然而,对于单锆酸镧(LZ)陶瓷热障性涂层存在一些技术限制:它们的相对低的热膨胀系数(CTE)和断裂韧性可以帮助基体在高温下膨胀时开裂和分层[15,16]。

因此,需要进一步的研究,从总孔隙率、微裂纹网络分布和相组成等方面对涂层的力学性能和热性能进行解释,并通过优化显微结构来提高涂层的性能。为了达到这一目的,可以对各种形态的粒子进行处理。对喷雾干燥球形颗粒沉积LZ陶瓷热障性涂层的研究表明,LZ涂层具有良好的抗烧结性能和良好的高温力学性能[17]。

在该工作中采用等离子喷涂的方法制备了YSZ和LZ涂层。研究了它们的相组成、显微组织、显微硬度和热膨胀性能。然后研究了多层TBCs的发展。

2. 实验

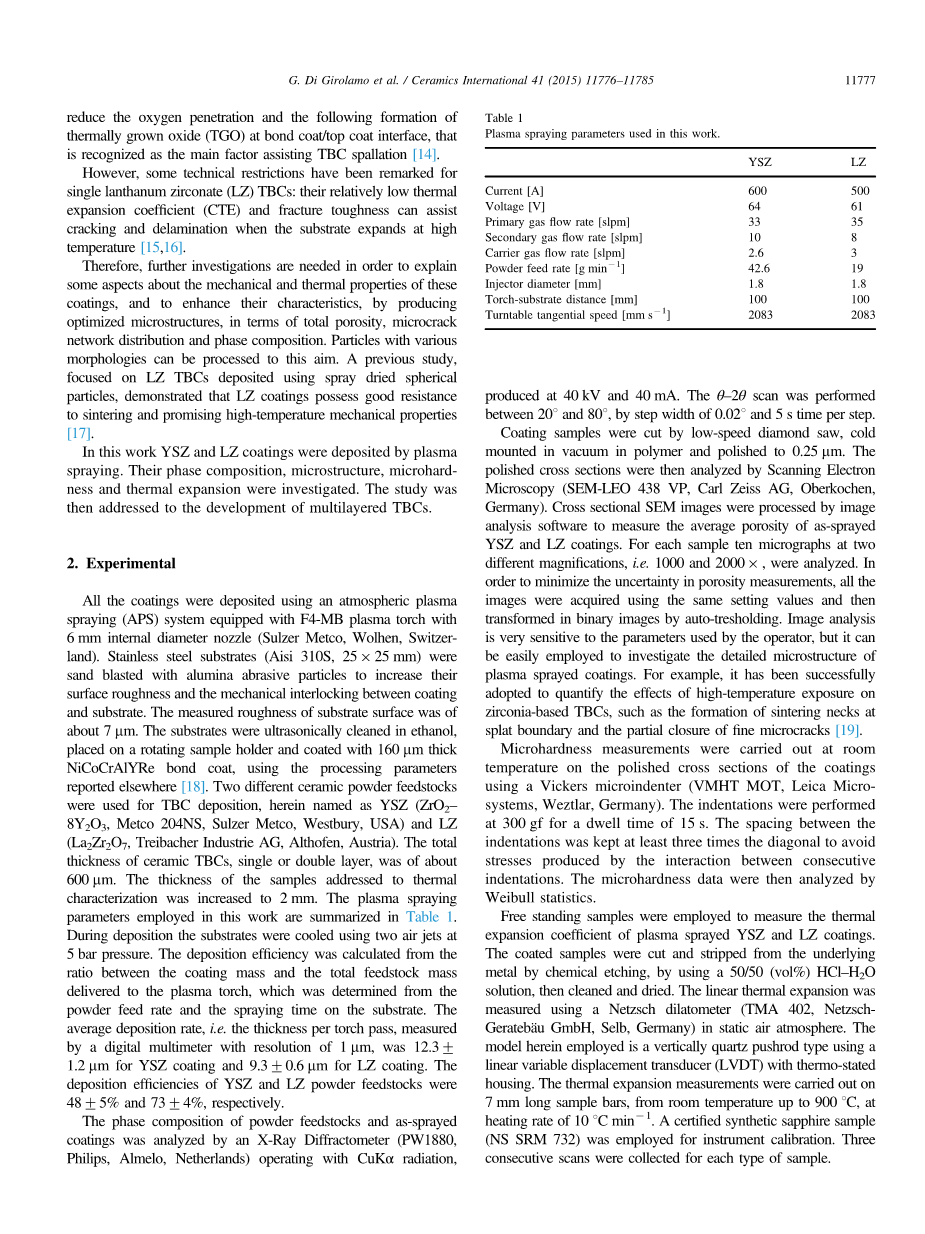

所有涂层均使用大气等离子喷涂(APS)系统沉积,该系统配备有具有6mm内径喷嘴和F4-MB等离子炬(Sulzer Metco,Wolhen,Switzerland)。对不锈钢基材(Aisi 310S,25times;25 mm)进行喷砂处理,使其具有氧化铝磨粒,以增加其表面粗糙度和涂层与基材之间的机械结合强度。测得的基板表面粗糙度约为7毫米。使用其他研究的处理参数[18],将基材在乙醇中超声清洗,置于旋转的样品架上并涂覆160mm厚的NiCoCrAlYRe粘合涂层。两种不同的陶瓷粉末原料用于TBC沉积,在此称为YSZ(ZrO2-8Y 2 O 3,Metco 204NS,Sulzer Metco,Westbury,USA)和LZ(La2Zr2O7,Treibacher Industrie AG,Althofen,Austria)。陶瓷TBC(单层或双层)的总厚度为约600mm。针对热表征的样品厚度增加至2mm。在该工作中使用的等离子体喷涂参数总结在表1中。在沉积期间,使用5 bar压力下的两个空气喷嘴冷却基底。沉积效率由涂层质量与输送到等离子炬的总原料质量之间的比率计算,其由粉末进料速率和在基材上的喷涂时间确定。通过分辨率为1mm的数字万用表测量的平均沉积速率,即每炬通过的厚度,对于YSZ涂层为12.3plusmn;1.2mm,对于LZ涂层为9.3plusmn;0.6mm。 YSZ和LZ粉末原料的沉积效率分别为48plusmn;5%和73plusmn;4%。

表1

本工作中使用的等离子喷涂参数。

|

YSZ |

LZ |

|

|

电流[A] |

600 |

500 |

|

电压[V] |

64 |

61 |

|

主要气体流量[slpm] |

33 |

35 |

|

次要气体流量[slpm] |

10 |

8 |

|

载气流量[slpm] |

2.6 |

3 |

|

送粉速度[g min -1 ] |

42.6 |

19 |

|

喷嘴直径[mm] |

1.8 |

1.8 |

|

火焰-基板距离[mm] |

100 |

100 |

|

转盘切向速度[mm s -1 ] |

2083 |

2083 |

使用X射线衍射仪(PW1880,Philips,Almelo,Netherlands)分析粉末原料和喷涂涂层的相组成,X射线衍射仪在40 kV和40 mA下工作。其中theta;-2 theta;扫描在20°和80°之间进行,步宽为0.021~5s/步。

用低速金刚石锯切割涂层样品,冷安装在聚合物中并抛光至0.25mm。然后通过电子扫描显微镜(SEM-LEO438VP,CarlZeissAG,Oberkochen,Germany)分析抛光的横截面。用图像分析软件处理截面SEM图像,以测量喷涂YSZ和LZ涂层的平均孔隙率。对于每个样品,分析两个不同放大率的10个显微照片,即1000和2000个显微照片。为了使孔隙度测量的不确定性最小化,所有图像都是使用相同的设置值采集的,然后通过自动树状化在二进制图像中进行变换。图像分析对操作者所使用的参数非常敏感,但是可以很容易地用于研究等离子喷涂涂层的详细微观结构。例如,它已经成功地被用来量化高温暴露对氧化锆基TBC的影响,例如在散裂边界形成烧结颈和细微裂纹的部分闭合[19]。

使用维氏显微镜(VMHT MOT,Leica Microsystems,Weztlar,Germany)在室温下在涂层的抛光横截面上进行显微硬度测量。 压痕以300gf进行,停留时间为15秒。 压痕之间的间距保持为对角线的至少三倍,以避免由连续压痕之间的相互作用产生的应力。 然后通过韦布尔统计分析其显微硬度的数据。

使用独立样品测量等离子喷涂的YSZ和LZ涂层的热膨胀系数。 通过化学蚀刻法,使用50/50(体积%)HCl-H2O溶液切割并从下面的金属上剥离涂覆的样品,然后清洁并干燥。 使用Netzsch膨胀计(TMA 402,NetzschGeratebauml;uGmbH,Selb,Germany)在静态空气气氛中测量其线性热膨胀。 这里采用的模型是垂直石英推杆型,使用带有热量外壳的线性可变位移传感器(LVDT)。 热膨胀测量在7mm长的样品条上进行,从室温到900℃,加热速率为10℃min-1。 经过认证的合成蓝宝石样品(NS SRM 732)用于仪器校准。 对每种类型的样品收集三次并连续扫描。

3.结果与讨论

3.1.相组成

图1a显示了YSZ粉末和涂层的XRD谱,图1b显示了与LZ粉末和涂层相关的XRD谱。高温等离子喷涂以粉末微粒熔化后在基体表面淬火为特点,促进了亚稳态的形成。根据国际衍射数据中心联合委员会(JCPDS)提供的粉末衍射标准,YSZ粉末由四方相(编号81-1544号)和单斜相(编号37-1484号)氧化锆组成。等离子喷涂YSZ涂层主要由亚稳四方相、少量立方相(编号49-1642号)和单斜氧化锆相组成,衍生自嵌入涂层微结构中的未熔融颗粒。

研究表明,亚稳态氧化锆长期暴露在温度高于1300摄氏度,随后冷却至室温,亚稳态氧化锆相的部分分解导致形成稳定的四方氧化锆相,并逐渐增加了涂层中单斜相的数量[8]。单斜相的形成伴随着体积膨胀和显著的热应力,这些热应力会影响到热障系统的耐久性。

LZ粉末原料由具有少量La2O3的焦绿石立方结构(编号71-2623)组成。基于La2O 3-ZrO2相图,该焦绿石结构通常通过用>35mol%的La2O3掺杂氧化锆形成,并且在熔点(~2300℃)下稳定[20]。如图1b所示,LZ颗粒的等离子喷涂促进了有缺陷的萤石结构的形成。实际上,在熔化的喷涂颗粒的飞行和它们在基板表面的淬火期间,发生镧的潜在损失,产生局部变化的化学计量。相反,在等离子体射流中固化的颗粒沉积为烧绿石结构[21]。这通过相关XRD图案中的缺失峰证实,即在参考LZ粉末原料的光谱中指数为(3 1 1),(3 3 1),(5 1 1)和(5 3 1)的峰。峰展宽表明晶体尺寸小,晶体无序。研究表明,LZ TBCs在1350℃的高温暴露促进了微晶的生长和萤石型结构向有序焦绿石相的转变,而没有形成单斜晶氧化锆相[17]。 LZ涂层在高温下的高相稳定性代表了传统YSZ涂层的显着改进。此外,如文献[22]所述,常规氧化钇稳定氧化锆(YSZ)结构中的氧缺陷非常易于移动并且可以促进微观结构的烧结,而在焦绿石结构中氧缺陷是有序的,因此,它更耐高温烧结。

图1c显示了主要由beta;NiAl金属间相组成的镍合金粉末和涂层的XRD图。这表明,在喷涂过程中,熔化的金属颗粒表面没有发生明显的铝耗尽,即他们的飞行氧化受到限制。gamma;-(Ni,Cr,Co)相的小峰在喷镀过程中往往消失,在喷镀过程中,其中峰展宽代表加工过程中的晶粒细化。众所周知,富铝的beta;相在下一次选择性氧化过程中起到了铝储集的作用,有助于形成保护性的Al2O3氧化皮。

3.2.微观结构

图2中的显微照片显示了YSZ和LZ粉末颗粒的SEM形态。 YSZ粉末原料由直径在10mm和125mm之间的球形中空颗粒组成。 图2b显示了纳米尺寸YSZ晶粒的详细形态,其在通过喷雾干燥产生的微粒化附聚物中可很好地检测到。如图2c所示,LZ粉末原料由熔融和破碎的颗粒组成,与YSZ颗粒相比,具有典型的块状或角形态和较窄的尺寸分布。

图3(a)和(b)分别给出了喷涂后YSZ和LZ涂层的微观结构。它们的多孔板层组织具有典型的缺陷,如孔隙、散裂界面和垂直微裂纹等。在涂层形成过程中,这些气孔与填充缺陷有关,也与涂层形成过程中熔融飞溅物夹杂的气体有关。由于温度梯度沿厚度的增加而增加,而垂直微裂纹则是由于冷却到室温时热应力的松弛而产生的。散裂界面通常影响热导率值,而垂直微裂纹影响TBC的高温应变容差。

在图3a中可以观察到,喷涂的YSZ涂层呈片状组织,由片状边界隔开,其厚度大约在1~7mm之间,这取决于冲击熔融颗粒的大小和扁平程度。等离子喷涂LZ涂层的片层组织较少,这是由于等离子喷涂LZ涂层中起始颗粒形貌不规则所致。在YSZ涂层上观察到一种更精细、更均匀的空隙和裂纹网络分布,其中部分熔融粒子的滞留在抛光过程中产生了孤立的拉出效应。

如图4a所示,NiCoCrAlYRe粘合涂层和LZ涂层之间的界面的特征在于定性良好的粘合性。在TBC沉积之前在NiCoCrAlYRe粘合涂层表面上测量的平均粗糙度为13.5mm,比下面的基底表面的平均粗糙度高两倍。如图4(a)和(b)所示,NiCoCrAlYRe涂

全文共16464字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[142],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。