英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

低铂质子交换膜燃料电池高功率性能的优先性和挑战

Anusorn Kongkanand* and Mark F. Mathias

Fuel Cell Activities, General Motors Global Product Development, Pontiac, Michigan 48340, United States

摘要:将质子交换膜燃料电池(PEMFC)的阴极铂负载从0.4minus;0.8 mgPt/cm2降低到0.1 mgPt/cm2,取得了实质性进展。然而,在阴极铂负载的这一水平上,在高电流密度(gt;1 A/cm2)下观察到了较大的性能损失,从而阻止了总体堆叠成本的降低。下一步的发展受到了在这些低铂负载下表现出的阻力项的限制,这显然是由于催化剂表面上或附近的现象造成的。这一问题可以通过设计具有高和稳定的铂分散的催化剂,以及开发和实施与铂相互作用的离聚物但不会限制氧还原反应速率的方式来解决。根据过去几十年取得的进展,我们对材料和电极设计人员的共同努力能够解决这一问题持乐观态度,从而朝着面向大众市场的燃料电池汽车迈出了一大步。

由于过去20年的大量研究和开发,汽车制造商现在将质子交换膜(PEM)燃料电池电动汽车(FCEV)推向市场。工程师们已经开发出满足汽车性能和耐久性要求的燃料电池系统,并解决了汽车集成方面的挑战,如包装、安全和冷启动。然而,与内燃机(ICE)相比,燃料电池系统的成本仍然很高。目前燃料电池系统的一些高成本是由于制造问题引起的,这些问题可以通过规模经济来大幅降低。然而,电催化剂中的贵金属成本(主要是铂)不会从规模经济中获益,甚至可能在更高的FCEV市场渗透率下增加。因此,执行技术路线图以降低PEMFC 中Pt的使用要求对于最终实现燃料电池汽车市场化至关重要。

美国能源部(DOE)制定了一个铂族金属(PGM)目标,即到2020年达到每辆中型轿车(90 kWgross)0.125 kWrated/gPGM或约11.3 gPGM。作为参考,目前清洁的轻型制冰车催化转化器一般要求lt;5 gPGM。在汽油车中,大多数铂通常被其他价格较低的铂族金属替代。然而,在稀薄燃烧柴油机车辆中,这种程度的铂降低尚不可能。Roland Berger的一项研究得出的结论是,包括铂供应需求因素在内,除非铂的使用量减少到低于10gPt/辆,否则燃料电池汽车仍将不到全球汽车产量的百分之几。因此,考虑到贵金属市场的消费成本和供需关系,0.0625 gPGM/kWgross(~6gPGM/辆)的扩展目标似乎是适当的。表1总结了在这里讨论的几种情况下,90 kW堆的全功率密度为1 Wrated/cm2MEA时,PGM区域负荷与PGM-质量/辆之间的关系。

表1.PGM区域负荷与绝对/标准化质量(90 kWgross,1Wrated/cm2MEA)之间的关系

PEM燃料电池催化剂研究的最终目标是完全消除PGM。将尽可能多的活性位点封装到碳氮基非铂族金属催化剂中的溶液导致了寿命初期氧还原反应(ORR)活性的突破。考虑到低电流密度(lt;0.1 A/cm2)下的ORR活性,一些非铂族金属催化剂展现出了与铂基催化剂相当的性能。然而,在目前阶段,非PGM催化剂遭受了在高功率下的稳定性和性能差;后者是由于电极厚度较大(~100mu;m相对于10mu;m厚的PGM基电极),导致严重的运输限制,这需要提供可接受的ORR活性,并降低H2O2生成量。它们的可用功率密度(0.1 Wrated/cm2)约为PGM催化剂系统的十分之一;这使得车辆包装不切实际,因为是功率密度决定了燃料电池组的尺寸。此外,如果进一步的PGM减少成功(lt;6 gPGM/辆),PGM本身的成本将成为催化剂成本的一小部分,因此不需要完全去除PGM。

在2005年经常被引用的一篇评论文章中,Gasteiger等人描述了测试方法、基准和发展路线图,使汽车PEMFC阴极催化剂达到0.2 gPGM/kWrated,降低到如表1第一行所示的22.5 gPGM/辆车。论文中强调的指标是在低电流密度(lt;0.1 A/cm2)下的ORR活性,这一特性与低功率下的系统效率密切相关(lt;10%的最大值)。在这些条件下,动力学控制电极行为,氧和质子输运损失通常很小。具体来说,设置一个在0.9 VRHE下ORR质量活性为0.44 A/mgPt的目标能够使在低功率效率下Pt载量为0.1 mgPt/cm2的目标实现。(质量活性是特定活性(A/cm2)和电化学表面积(ECSA,m2Pt/gPt)的产物,因此指定任意两个可以决定第三个。质量活性是最直接转化为催化剂成本的特征催化剂活性参数,因为铂是按重量购买的。)

正如我们将在下面描述的那样,沿着路线图已经取得了巨大的进展,现在可以预见到,在下一段行程可达到lt;0.2 gPGM/kW(lt;22.5 gPGM/辆)。下一阶段的主要挑战包括改善阴极的高功率性能,因为这反过来决定了在一给定功率要求下的燃料电池堆的尺寸和的成本。

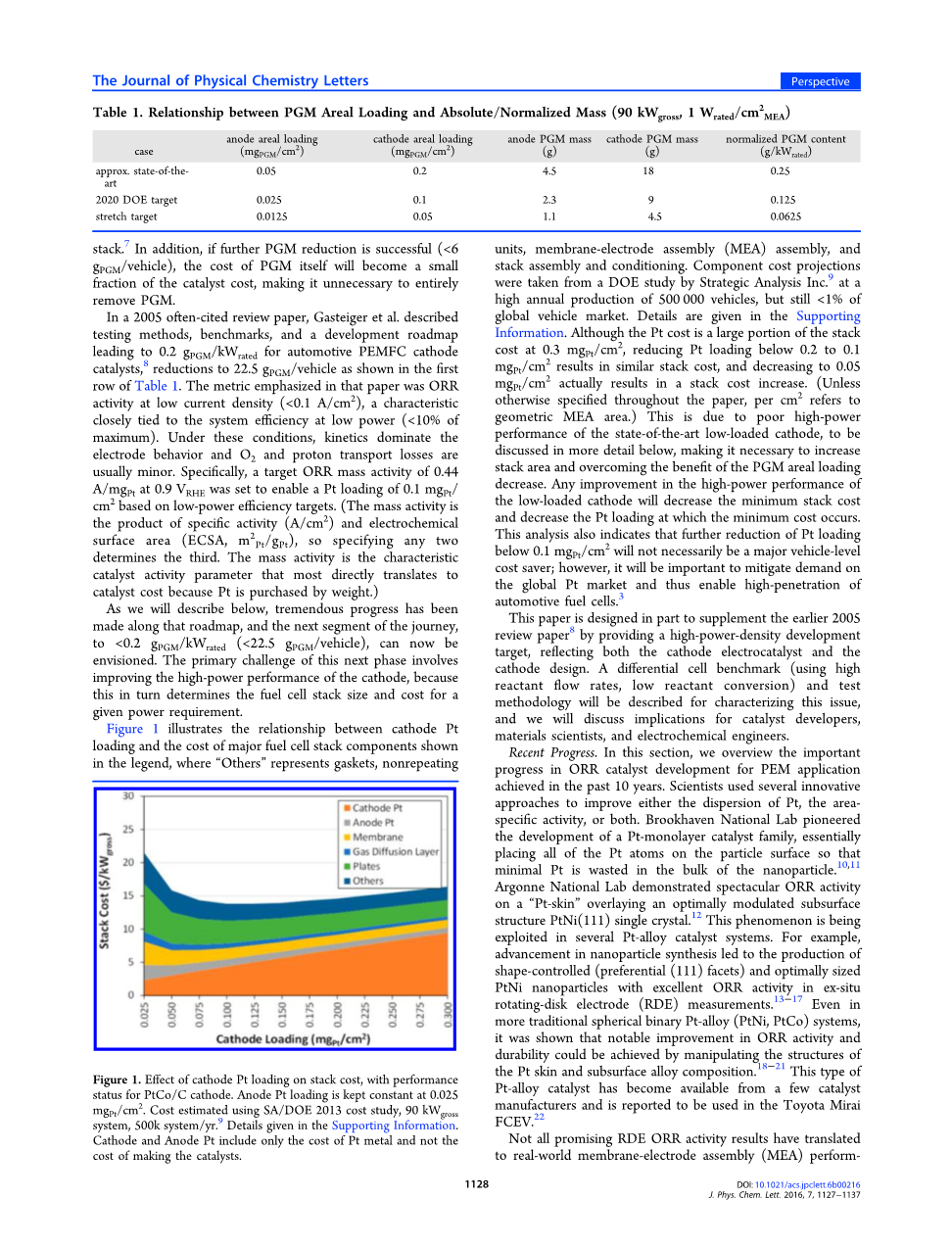

图1.阴极铂负载对堆叠成本的影响,以及PtCo/C阴极的性能状态。阳极铂负载保持恒定在0.025 mgPt/cm2。使用SA/DOE 2013成本研究、90 kWgross、500 k系统/年估算成本。提供信息给出了细节。阴极和阳极铂只包括铂金属的成本,而不包括制备催化剂的成本。

图1说明了阴极铂负载与图例中所示主要燃料电池组组件成本之间的关系,“其他”表示垫圈、不重复单元、膜电极组件(MEA)以及电池组组件和调节。组件成本预测来自于战略分析公司DOE的一项研究,该公司年产量高达50万辆,但仍低于全球汽车市场的1%。详细信息见提供的信息。虽然Pt的成本在0.3 mgPt/cm2下占堆叠成本的很大一部分,将Pt负载降低到0.2到0.1 mgPt/cm2以下会导致相似的堆叠成本,但降低到0.05 mgPt/cm2实际上会导致堆叠成本增加。(除非本文另有规定,否则每平方厘米指的是MEA几何测量面积。)这是由于最先进的低负载阴极的高功率性能较差,正如下面将详细讨论的,使之有必要增加堆叠面积并克服PGM区域负载减少。低负载阴极的高功率性能的任何提高都将降低最小堆叠成本,并降低铂用量以至实现最小成本。该分析还表明,进一步减少铂载量至0.1 mgPt/cm2以下不一定是一个重要的车辆级成本节约;但是,减少对全球铂市场的需求,从而实现汽车燃料电池的高渗透性非常重要。

本文的部分设计是为了补充2005年早期的回顾性论文,通过提供高功率密度发展目标,重新考虑了阴极电催化剂和阴极设计。本文将提出一种不同电池基准(使用高反应物流速、低反应物转化率)和测试方法来描述这个问题,并且我们将讨论对催化剂开发者、材料科学家和电化学工程师的影响。

最近的进展。在本节中,我们概述了近10年来ORR催化剂在PEM应用中的重要进展。科学家们采用了几种创新的方法来改善铂的分散性、区域特异性活动,或者两者兼有。Brookhaven National Lab率先开发了一种铂单层催化剂家族,基本上把所有铂原子都放在粒子表面,从而使最少量的铂被浪费在大块的纳米颗粒中。Argonne National Lab在覆盖优化调制的次表层结构PtNi(111)单晶的“Pt-表面”上展示了惊人的ORR活性。这一现象在一些铂合金催化剂系统中得到了应用。例如,纳米颗粒合成的进展导致了形状控制(优先(111)面)和尺寸最佳的PtNi纳米颗粒的生产,这些纳米颗粒在原位旋转盘电极(RDE)测量中具有良好的ORR活性。即使在更传统的球形二元铂合金(PtNi,PtCo)系统中,也表明通过控制铂表层结构和次表层合金成分,可以显著提高ORR活性和耐久性。这种类型的铂合金催化剂已从一些催化剂制造商处获得,并据报道用于丰田Mirai FCEV。

并不是所有有希望的RDE ORR活性结果都能转化为实际的膜电极组装(MEA)性能。例如,尽管惊人的RDE导致尺寸和形状控制的催化剂比Pt/C的ORR质量活性高20倍,但这些催化剂尚未在MEA试验中产生令人鼓舞的数据。尽管RDE和MEA在名义上是在相同的0.9 V和1 atm O2下测量,但这两种方法的绝对值通常不一致。它们在RDE中测量的值通常高于在MEA中测量的值,但在某些情况下,最好的催化剂(某些铂合金催化剂)在RDE中的值可能较低。在RDE和MEA测量之间,温度和保持时间等测量参数的差异通常会有所不同,因此难以进行比较。RDE-MEA差异的风险表明需要在催化剂材料开发的早期阶段考虑到MEA开发。

稳定性是影响有前景的催化剂材料实际应用的另一个关键因素。许多高活性催化剂也是非常不稳定的,在制备电极和/或进行测量时会改变其形态和组成。例如,我们已经从几个实验室测试了形状控制(如八面体)的PtNi催化剂,或者根据公布的程序提供或制备,所有这些催化剂在制成MEA后很快失去镍,导致活性和稳定性差。如图2所示,这些材料的稳定性显著降低,镍的损失比传统合金催化剂更快。我们还发现八面体很快就失去了其独特的形状,很可能是由镍的损失加快。考虑到其独特的形状对高活性至关重要,因此,对于这些类型的催化剂,没有实现高MEA活性是可以理解的。

图2.(a)镍在不同寿命阶段在球形和八面体PtNi催化剂中的保留。在燃料电池中进行1天的MEA试验后,用大角度环形暗场透射电子显微照片拍摄了八面体PtNi(b)制备的催化剂粉末,(c)制备的MEA和(d)。显微照片显示镍逐渐溶解,导致颗粒空化和颗粒面劣化。

铂合金催化剂提供了另一个很好的例子,说明为什么将MEA测试与催化剂开发结合起来很重要。这些催化剂是通过使用化学或电化学方法从铂合金纳米颗粒表面去除大部分过渡金属(如镍或钴),形成覆盖过渡金属富铂合金核心的富铂外壳来制备的。(由于这一关键步骤能够实现相对稳定的MEA性能,因此这些材料通常被称为脱合金催化剂,但从这个角度来看,我们将其简单地称为铂合金催化剂。)适当的铂层厚度和调制的亚表面结构会产生几何和电子效应,从而增强ORR活性。RDE研究表明,1-3分子层的铂壳厚度提供了最高的活性。然而,在DOE资助的项目中,我们发现富铂外壳必须足够厚(gt;4个单层),以保护过渡金属在MEA中不被溶解。因此,所优化的催化剂必须具有铂层厚度,其厚度刚好足以保护合金芯不被溶解,但仍然足够薄,以实现增强活性所需的晶格应变。结果表明,在MEA中,对于PtNi和PtCo催化剂,这大约是4-7个单层。我们还发现均匀的粒径和低的粒孔率也很重要。图3比较了在MEAs中测量的不同催化剂的测试初始(BOL)和结束(EOT)的ORR质量活性。项目中的PtNi和PtCo催化剂材料均超过了DOE 2020的活性和耐久性目标。

剩下的挑战。既然铂合金催化剂已经达到了最具挑战性的活性和稳定性目标,我们现在将注意力转向其高电流密度(HCD,gt;1 A/cm2)性能。图4显示了阴极铂负载为0.2、0.1和0.05 mgPt/cm2时的三条极化曲线。尽管低电流密度(LCD)下的电压损失与低铂负载导致的较低ORR活性一致(每降低2倍铂负载的系数为21 mV),但HCD下的电压损失明显较大。因此,了解和缓解这种低负荷、高HCD损失现象至关重要。

图3.试验结束(EOT,30K循环(0.6minus;1V)MEA)与寿命开始(BOL,条件MEA)ORR质量活性,表明脱合金PtNi催化剂(P2系列)在其他催化剂上获得了显著改善,超过了DOE阴极催化剂2017和2020年目标,如黄色阴影区域所示。(p1和p2代表不同的PtNi3前体。NA或SA分别表示使用硝酸或硫酸进行脱合金,AN表示在脱合金后使用退火步骤。)插图是TEM-EELS图像,显示了具有富镍核心和富铂外壳的D-PtNi3纳米颗粒。

图4.不同阴极铂负载(单位:mgPt/cm2)下的PtCo/C催化剂燃料电池极化曲线。阳极/阴极操作条件:氢气/空气,94°C,65/65%相对湿度,250/250 kPaabs, outlet,化学计量1.5/2。单电池,50平方厘米有效面积。

图5a说明了MEA中贯穿多孔介质的质子和氧气传输路径。随着铂负载和可用于ORR的铂面积的减少,必须向铂表面输送更高的氧气和质子流,这可能导致明显甚至严重的性能损失。事实上,详细的分析表明,这种性能损失主要是氧传输阻力,阻力表现出对可用的铂面积的强烈依赖性,也称为铂粗糙系数(r.f.,单位为cm2Pt

全文共30276字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[124],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- 层沉积催化剂的方法制备催化剂涂层膜与其性能研究外文翻译资料

- 拥有高比功率密度的柔性轻质燃料电池研究外文翻译资料

- 用于超级电容器的纳米结构碳金属氧化物复合电极综述外文翻译资料

- 多功能高温高性能锂硫电池隔膜的设计外文翻译资料

- 通过使用成对溶剂的简单溶胀策略,生成具有原位聚乙 二醇化表面的纳米多孔聚矾外文翻译资料

- 孔径可调的自组装等孔嵌段共聚物膜外文翻译资料

- 实现多晶相分离材料Sn1-xPbxSe的高热电优值外文翻译资料

- 显微结构对TiB2/Al2O3陶瓷动态断裂抗力的影响外文翻译资料

- 受自然界启发设计的高性能的三通道式柔性Li-O2电池外文翻译资料

- Cu纳米粒子高度分散在n掺杂石墨烯上的Li-CO2电池的阴极稳定性鉴定外文翻译资料