英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

Industrial amp; Engineering Chemistry Research,2017, 56, 6685minus;6694

冷冻干燥过程可靠性评估

Serena Bosca, Davide Fissore, and Micaela Demichela*

Dipartimento di Scienza Applicata e Tecnologia, Politecnico di Torino, corso Duca degli Abruzzi 24, 10129 Torino, Italy

摘要: 本文中开展了中试规模冷冻干燥机的风险分析,旨在为冻干机(中试规模)的风险评估决策和工艺设计提供依据。以便之后更好地进行安全工厂生产。使用递归可操作性分析进行风险分析,指出流程中的主要事件并确定主要原因。本文考虑的主要事件是冻结阶段不需要的冻结速度和整个过程中不需要的加热剖面或整个过程中的压力值。因为它们可能导致产品过热,从而危害产品的质量。在此之后可以通过外接故障树,来确定故障树的最小割集。然后计算任务时间的不可用性,并且确定导致最主要事件发生的主要原因,那么更重要的工厂成分就可以确定了。接下来就可以设计次实验来评估各个部分故障率值的不确定性如何影响任务的不可用性。

前言

风险识别是制造过程中安全设计的关键步骤,在此框架中,一旦指出了制造过程中的威胁,就必须评估其后果及其原因。本文采用递归可操作性分析方法,为冻干机的过程风险决策和设备设计奠定了基础,并将其应用于大型安全设备的设计中。

许多过程危险分析(PHA)技术可用于此项目中,正如化学过程安全中心、Crawley以及Tyler等人精确评估的那样,现有的PHA技术,最常用的是危险与可操作性分析(HazOp)。这是一门允许识别过程变量与其设计值的偏差过程的一门学科。这项分析是基于对这一过程的关键检查,它需要特别注意查明工厂每台设备的所有潜在故障,并对其后果进行评估。

在危害识别过后,许多权威学者为了评估危害的影响进而修改了原有的HazOp的方法,Bendixen和Orsquo;Neill将HazOp和故障树分析结合在一起,得到了一种通用的技术,一种能够识别危险,同时能够;量化其影响的技术。后来,Piccinini和Ciarambino也提出了一种改进方法:递归可操作性分析方法(ROA).ROA是一种定性方法,其基础是分析过程中变量和不良操作条件的偏差,它允许识别工厂的故障及其相关风险。这种递归机制被应用在已确定的偏差产生的原因和产生偏差的序列。它允许指出主要的原因和发展最重要的事情。还考虑了工厂的保护系统及其设定值,从而引进了一种时间维度,Demichela等人使用ROA对具有多级保护的复杂工厂进行了安全分析,证明了这一点。当分析集中于过程偏差的原因时,它允许识别主要事件。ROA的主要优点之一是它允许立即检索逻辑树(即附带序列树、事件树和故障树)。

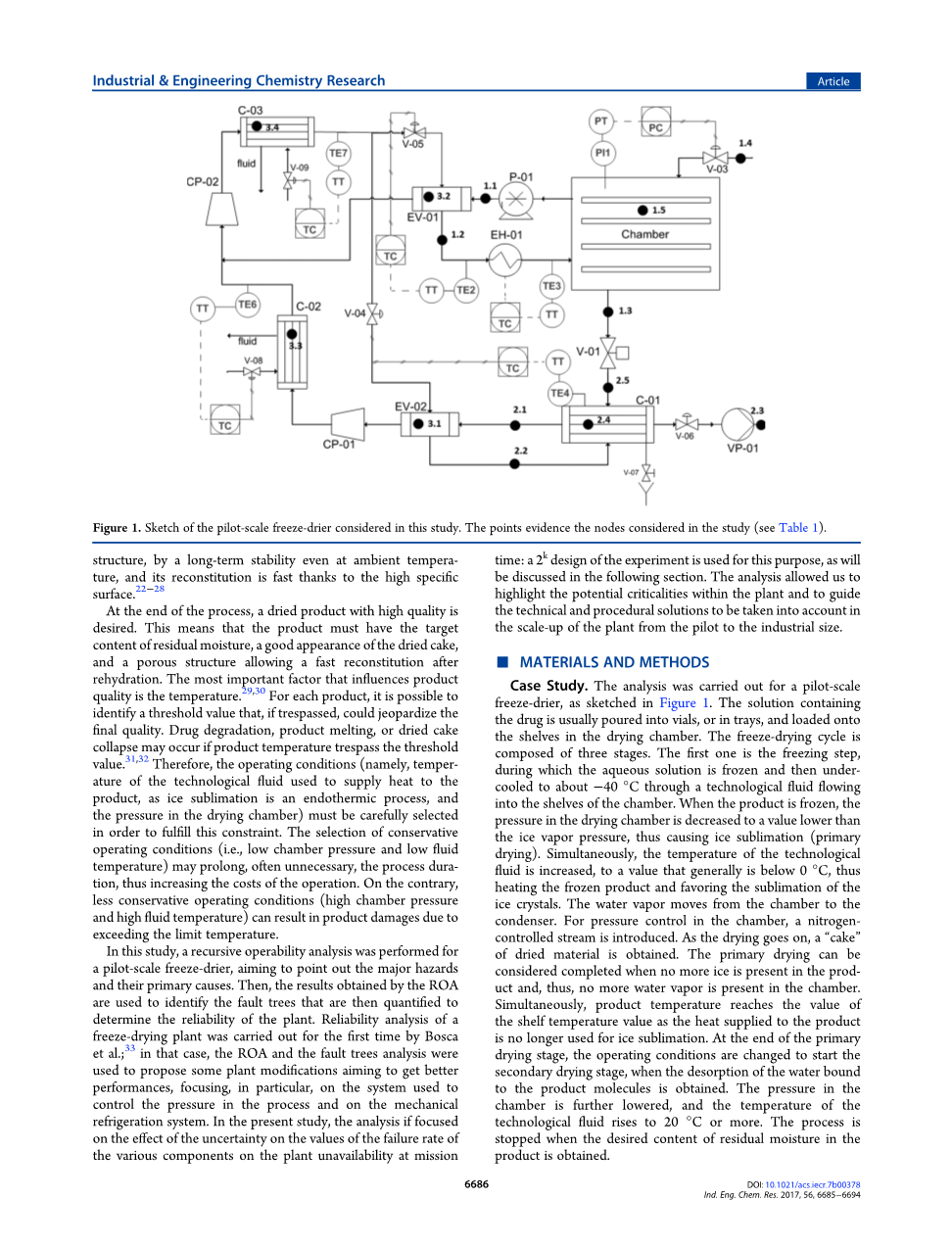

图1.本研究中考虑的中试规模冷冻干燥机示意图。这些点证明了研究中考虑的节点(见表格1)

故障树是事情之间逻辑联系的图形表示,从主要原因开始,一直到最重要的事件,它是复杂系统的可用性和可靠性的一个增强工具。与故障树相关的每一个重大事件都可以逻辑地解决。然后获得最小割集,每个重大事件的概率都可以计算使用。

本文介绍了冻干过程中的风险分析结果。在冷冻干燥过程中,水在低温和低压下被去除,因此它特别用于医药和生物产品,因为它允许半寸热不稳定分子作为活性药物成分。在这种情况下,从原来的水溶液中得到的最终固体产物结构稳定,具有多孔性。即使在常温条件下也能保持稳定,高比表面积使其快速重构。

在这个过程的最后,需要一个高质量的干燥产品。这意味着该产品必须有残留水分的目标含量。干燥产品的良好外观,过孔结构,在水化后再快速重建。影响产品质量的最重要因素是温度,对于每一个产品,都有可能确定一个阀值,如果被侵入,就有可能威海产品的最终质量。如果产品温度超过阀值,可能会发生药物降解、产品熔化或者干燥物崩塌。因此必须仔细选择操作条件(即用于向产品提供热量的工艺的回火温度。因为冰升华是一个吸热过程,同时干燥室内的压力也是)来满足这一限制。选择保守的操作条件(低室压,低温度)往往会延长那些不必要的过程从而增加操作的成本。相反不太保守的操作条件(髙室压和高流体温度)可能导致产品损坏,因为超过了极限温度。

本研究采用递归可操作性分析方法。以中试冻干机为例,指出了冻干机的主要危害及其主要原因。然后,ROA得到的结果被用于识别故障树,然后对这些故障树进行量化,已确定设备的可靠性。Boscaet第一次提出了冻干工厂的可靠性分析,同时,ROA和故障树分析是用来提出对一些植物的适应旨在获得更好的表现在系统用于控制压力的过程中。在本研究中,重点分析了不确定性对各部分故障率值的影响对机组在任务时不可用的影响。这些点证明了研究中考虑的节点。分析使我们能够强调工厂内部的潜在危险,并指导从试点到工业规模的扩大过程中要考虑的技术和程序解决方案。

材料和方法

工厂认为在这项研究中Bosca.et.al所描述的是一个标准,配备有干燥室货架上的产品,一个电容器(C-01)真空泵(VP-01)加热器(EH-01)流动的泵(P-01)和制冷装置,冷凝器(C-02和C-03)、蒸发器(EV-01和EV02),纹理阀门(V-04和V-05)。

如前所述,冻干过程的第一步是冷冻阶段,在此阶段,冷流体流入货架,以降低产品温度,使液态水冻结。在此阶段,在常压下进行,EH-01和C以及V-01被关闭。前面所述的工艺流体温度通过由蒸发器(EV-01)压缩机(CP-02)冷凝器(C-03)和层压阀(V-05)

组成的制冷单元控制。在制冷循环中,将工艺液冷却至-50℃左右。温度控制系统(TC)测量工艺液(TE2)的温度,通过控制V-05的开度,得到设定值。泵(P-01)配有高温报警,并与流量计(F11)相连,保证了工艺液的循环。当产品温度到达-40℃,可以开始初级干燥阶段,首先,C-01由制冷系统进行冷却,由于需要较低的温度,制冷使用两个机组复合阀和压缩机。冷凝器C-02和C-03,通过分别作用于V-08(通过TEC6表)和V-09(通过(TEC7表)得到制冷流体温度的目标值。在制冷电路中也存在高温报警(表TE,图2B)在此阶段,EV-01不工作,V-OS关闭,这样,在冷凝器中达到的温度就在-80℃附近,温度控制(TC)

图2.工厂各种设备的报警和自动保护系统示意图。A,泵P- 01;B,冷凝器C-01;C,干燥室;D,加热器EH-01。这些点证明了研究中考虑的节点(见表格1)

表1.针对递归可操作性分析的各种子系统考虑的节点列表

|

失败率 |

发生概率 |

||

|

主要事件 |

最小 |

最大 |

|

|

循环泵故障 |

8.1E-07 |

4.50E-04 |

- |

|

压缩机故障 |

3.1E-06 |

5.70E-03 |

- |

|

真空泵故障 |

- |

2.00E-05 |

- |

|

油门故障 |

1.0E-06 |

3.00E-05 |

- |

|

气动阀故障 |

4.2E-06 |

4.20E-05 |

- |

|

电加热器故障 |

1.9E-06 |

1.1E-05 |

- |

|

控制器故障 |

2.4E-06 |

2.6E-04 |

- |

|

PLC故障 |

- |

2.9E-05 |

- |

|

流量计故障 |

8.0E-07 |

2.8E-06 |

- |

|

机械故障 |

- |

2.4E-06 |

- |

|

垫圈 |

- |

2.3E-06 |

- |

|

设置错误 |

- |

2.0E-07 |

4.0E-04 |

|

操作员错误 |

- |

3.0E-06 |

3.1E-03 |

测量冷凝器(TE4)的温度,并改变V-04的开度,以保持在C-01所需的温度。此外,冷凝器还装有高温警报器(表TE4,图2B)。当C-01冷却时,打开VP-01,室压开始下滑,在箱内,两个压力传感器(PL1和PL2)连接到两个报警器:高压报警器和非高压报警器(图2C),控制器作用于V-03上。调节室内的氮气流量,使压力值保持在设定值。在这个步骤中,EH-01被打开,它开始加热技术流体,温度控制(TC)测量流体的温度(TE3),并操纵电阻功率来获得设定值。EH-01有多种保护措施:当工艺液温较低时,液加热器回路开关(TSL)开启。当流体温度高于设定值时,加热安全热开关开启。另一个保护措施是制冷循环:当工艺流体温度过高时,联锁13打开V-05,使流体在EV-01中流动,恢复温度设定值。

一旦所有的冰被升华,初级干燥就完成了,操作条件也被改变了,这样剩余的水就可以被解析(二次干燥)。通过制冷装置使C-01中的温度保持在80℃左右,利用VP-01尽可能得降低干燥室的压力,EH-01将工艺液加热到工艺本阶段所选的值。

在一定时间间隔后,或达到剩余水分的目标值后,完成二次干燥,停止设备,关闭EH-01,关闭VP-01,关闭V-01,制冷机组开启,为了恢复机舱的大气压力,V-03是完全打开的,因此允许氧气在舱内流动。产品从腔体中取出后,V-07打开,C-01中的压力也恢复了。

递归可操作性分析

递归可操作性分析是一种识别过程中危害的方法,ROA是由Picinini和Ciarambino提出的,本文利用ROA对上一段描述的中试工厂进行冻干过程进行分析。

冻干过程是由冻干、一次冻干和二次冻干三个阶段组成的非连续性过程,因此对每个阶段的冻干过程进行了分析。

为了实现ROA,需将系统划分为子系统,每个子系统至少有一个设备,然后在每个子系统中定义可能发生的偏差的点(即节点)。在案例研究中,将冻干装置分为三个子系统。子系统1是“干燥室”,除干燥室外,还包括EH-01和P-01。子系统2是“冷凝器”,除C-01、VP-01和V-01外的设备。子系统3是“制冷单元”,包括C-02和C-03、CP-02和CP-03、V-04和V-05。在每个子系统中,识别出一些节点,他们列在表1中,并在图1中的得到证明。

ROA在子系统的每个节点上执行,用于所有三个阶段,目的是确定最重要的事件及其主要原因。

故

全文共16278字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[452978],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- 通过对奥美拉唑合成反应的监测和定量反应的在线拉曼光谱和表征组件外文翻译资料

- 无金属碳基催化剂的研究进展外文翻译资料

- 钼酸钙/碳三维复合材料可控设计合成的研究外文翻译资料

- 生物催化选择性合成功能化喹唑啉酮衍生物外文翻译资料

- 三元V Zr Al ON氧氮化物-3-甲基吡啶氨氧化的高效催化剂外文翻译资料

- 综述纳米零价铁(nZVI)的合成,特性和在环境修复中的应用外文翻译资料

- 自消毒PVC表面使用点击化学设计外文翻译资料

- 微波辅助直接合成4H-1,2,4-苯并噻二嗪1,1-二氧化物衍生品外文翻译资料

- 微波辅助下直接合成1,1-二氧代-4H-1,2,4-苯并噻二嗪类衍生物外文翻译资料

- 压力选择在变压精馏中的重要性外文翻译资料