英语原文共 5 页

基于STM32的振动信号采集与分析系统的设计与实现

Gangjing Huang1,Yugang Fan1,2

昆明理工大学信息工程与自动化学院,昆明650500,E-mail: 1007558000@qq.com

云南省矿物管道输送工程技术研究中心,昆明650500,E-mail:hndcyglili@163.com

摘要

高效采集振动信号的信息是轴承故障诊断的关键,本设计方案是基于STM32的轴承振动信号采集与分析系统。这个系统的实现过程包括传感器获得振动信号数据,经A / D转换后传输到STM32微控制器,然后STM32控制WI-FI模块将这些数据传输到PC。依照经验模式采用分解(EMD)分析和处理振动数据,对其运动状态进行远程监测滚动轴承。实验结果表明,本文提出的系统能够有效地收集和分析滚动轴承的振动信号,它也提供了良好的传动性能,可以被快速引入行业应用。

关键词:STM32,振动信号,WI-FI,EMD,故障诊断

1介绍

滚动轴承是一种通用机械元件广泛应用于旋转机构。严峻的跑步情况和机械越来越复杂结构容易导致机械故障,性能故障和严重的经济损失甚至是个人死亡[1]。据不完全统计,轴承故障发生的概率覆盖整体机械故障的30%。因此,及时检测任何异常轴承操作并准确诊断故障位置对于良好的设备操作和避免故障是非常重要的[2]。轴承故障的诊断主要取决于人的经验来确定轴承的运行状态。但是,振动轴承在故障和故障的初始阶段的变化是不明显的,信息往往被淹没在噪音中,而且不容易检测。由于监测和诊断仪器现阶段的局限性,如稳定性差,维护困难等等仍然没有应用和推广[3]。此外,各种轴承运转时的高分贝噪音,飞剪切屑或工件等等,严重危害现场管理人员身心健康。因此,对轴承运行的远程监控已经成为一种主流发展趋势。在本文中,我们提出了一个基于STM32的设计方案用于振动信号采集和分析系统。系统采用STM32作为微处理器,ADS1256作为特殊信号采集模块,WI-FI作为通信实现振动数据的采集,传输和存储。此外,PC被组合用于EMD数据分析以实现对振动的准确分析和诊断信号数据进一步实现远程监控轴承的运行状态,本实验证明了该设计方案的有效性和可行性。

2整体收购系统输入设计

基于STM32轴承振动信号采集系统是冲洗型具有诊断功能的设备,这个系统以STM32为MCU,ADS1256为特殊信号采集模块并集成WI-FI执行振动信号的采集和传输。它的工作原理:采用传感器获取轴承振动信号参数信息和模拟信号通过ADS1256转换为数字信号,通过信号接收和无线通信在STM32微处理器等的控制下,用集成EMD方法进行分析和处理PC上的信号数据。

整个系统设计方案如图1所示:

图1整体系统设计框图

如图1所示,该系统采用模块化设计思路,侧重于信号采集模块和系统分析模块。信号采集模块的目标是获取信号参数,经过A / D转换后传输到STM32微处理器,经过计算和打包发送至STM32,它们被传输到PC。而系统分析模块主要接收通过信号采集模块传输和测量的数据结果并显示在PC上,用EMD方法进行分析和处理。

3系统的硬件设计

该系统硬件采用模块化设计思想,主要设计工作包括设计振动信号采集模块和系统分析模块。

3.1信号采集模块的设计

信号采集模块是整个振动信号采集源系统的核心部分,通过该模块轴承故障诊断系统获得振动数据来监控全部,以实现收集传感器外环监测点的参数数据轴承。具体操作过程如下如下:通过传感器获取振动信号数据ADXL001并输到ADS1256进行A / D.转换后,数据传输到STM32微处理器通过SPI接口。然后数据由STM32计算和打包并通过WI-FI传输到PC。信号采集模块图如图2所示。

图2信号采集模块图

基于以上分析,硬件电路信号采集模块主要由采集电路和通信电路。

- 采集电路分析

设计采集电路,采用STM32 [4]作为控制和处理核心和,DS1256模块转换芯ADS1256包含8个频道,每个通道都集成了低通滤波模块,可编程增量放大器和模数转换器分辨率高达24位。 ADS1256集成芯片的应用使数据变得更可靠,系统获取振动信号和硬件电路的设计简化了振动的模拟部分信号采集。

在设计振动信号时,传感器是关键部分采购系统,其选择将直接影响分析和处理后续数据。 本次设计用的振动传感器是ADXL001 [5],它有一个扩展的动态范围从f70g到f500g,有带宽为22kHz,确保完美覆盖振动信号故障频率范围。

- 通信电路分析

基于该系统之间的WI-FI无线通信模块[6]采用2.4G的频率范围采集模块和分析模块数据。在与其他无线通信手段比较,如红外线,蓝牙等,WI-FI无线基于2.4G频率范围的通信数据具有传输速率快,强度高,穿透力和衍射力强的特点以确保数据稳定防止工业场所的传输噪音造成干扰。

3.2系统分析模块的设计

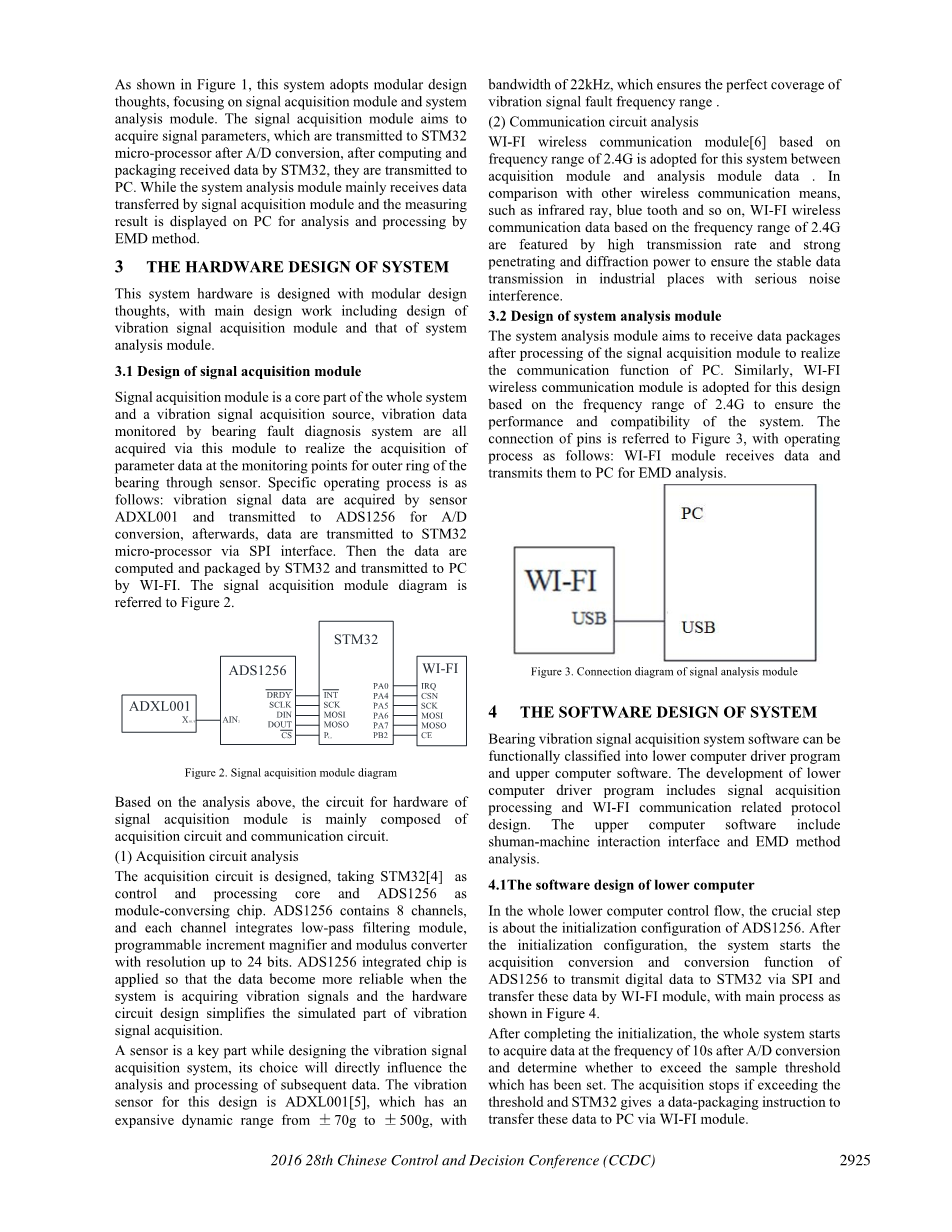

系统分析模块旨在接收数据包在处理完信号采集模块后实现PC的通讯功能。 同样,本设计的无线通信模块采用WI-FI通信方法,基于2.4G的频率范围可以保证系统的性能和兼容性。该引脚的连接参见图3,并进行操作过程如下:WI-FI模块接收数据和将它们传输到PC进行EMD分析。

图3信号分析模块的连接图

4系统的软件设计

轴承振动信号采集系统软件在功能上分为下位机驱动程序和上位机软件。 发展较低计算机驱动程序包括信号采集处理和WI-FI通信相关的协议设计。 上层计算机软件包括舒曼机交互界面和EMD方法分析。

4.1下位机的软件设计

在整个较低的计算机控制流程中,关键步骤是关于ADS1256的初始化配置。 初始化配置后,系统启动获取转换和转换功能ADS1256通过SPI和FPGA将数字数据通过WI-FI模块传输到STM32,主进程如图4所示。

完成初始化后,整个系统启动在A / D转换后以10s的频率获取数据并确定是否超过已经设定的样本阈值。 如果超过将停止阈值,STM32给出了数据打包指令通过WI-FI模块将这些数据传输到PC。

图4下位机软件的控制流程图

4.2上位机软件设计

PC端分析界面由Visual Studio 2012.开发和设计,白色主窗口背景分为数据显示和数据分析,数据显示包括时域波形显示和小数数字显示采样数据,同时进行数据分析包括采样数据的EMD方法分析图。该菜单栏设计有参数设置对话框框,包括串口设置,无线通信设置,数据库内存和故障报警。显示参数值和一些状态信息在实现浮动对话框中,其初始状态为暂停,在主窗口的左侧,如图5所示。

图5振动信号采集和分析系统接口

信号采集和分析界面可以查询关于数据通过系统控制接口实时获取的振动数据。在此期间程序设计中,有大量的通用功能定义:串口设置对话框系列,波形速度设置对话框系列和显示对话框系列。串口设置对话框主要针对完成串口通道和波特率对等; 数据存储器主要完成写入PC获得的数据; 故障报警主要触发故障报警波形超出正常范围,具体操作流程如图6所示。

图6服务器的操作流程

4.3 EMD方法

经验模式分解(EMD)[7]方法假设任何信号都由一系列子功能组成组件,称为固有模式功能(IMF)[8]。每个IMF组件必须满足两个条件,如下:首先,极值点的数量是相同的交叉点或最多只有一个交叉点的交叉点;其次,它的上下包络线是关于时间轴局部对称。因此,任何信号可以被视为有限IMF的总和,并且IMF可以通过筛选方法获得。连续信号设置为x(t),然后是EMD的步骤如下[9-10]:

- x(t)上的所有最大点和最小点都是确定,然后所有这些都分别连接使用三次样条曲线,它们被视为上部和x(t)上的下包络线。它们的平均曲线m1(t)然后:

(1)

如果h1(t)未能满足IMF,则需要将h1(t)作为原始信号重复以上步骤来引出:

(2)

这样的筛选进行k次直到h1k(t)成为IMF,从而分解第一个IMF原始信号,被命名为IMF的第一个指令,记录为:

(3)

- 从原始信号中减去c1(t)以减少残差信号r1(t):

(4)

r1(t)作为新的原始信号,然后步骤(1)重复。对于晚期rk(t),筛选类似,从而得出IMF的二阶,......,即IMF和残差信号的n阶。最后,下面的公式可以被引出:

(5)

原始数据可以表示为不同的IMF组件和一个残差的总和术语。在公式(5)中,rn(t)是残差函数,表示信号的平均趋势,所有IMF成分cl(t),c2(t),... cj(t)分别表示信号的细节特征频率从高频到低频,每个频率范围包含不同的细节特征,它们各不相同随着信号本身的变化。

MATLAB函数从后台调用获取的振动信号数据的EMD分解本文,将分解后的IMF组件数据分析和处理来引出时域轴承的波形图和IMF分量波形图表示振动信号处于的状态,从而确定故障发生并向主控制器发出警报信号。

5系统调试

完成系统软件和硬件设计后,需要进行功能测试和分析整个系统和子模块。 首先,这样的硬件作为振动信号采集板和分析板连接在一起,采用WI-FI连接采集带PC的模块。系统测试包括两部分,数据WI-FI通信和信号显示采集模块以及数据分析和显示系统分析模块。

5.1信号通信和显示测试

在测试期间,首先连接A / D模块,无线通信模块和STM32等设备相应的插座,然后是网络模式WI-FI模块和服务器的IP地址和端口配置。采集系统单片处理器和WI-FI模块以RS-232,PC模式连接启动无线热点等待与之连接的WI-FI热点。系统通过TCP / IP将数据传输到PC接收振动采集数据。波形信息显示在PC上显示测量信息如图7所示。

图7采集信号测试波形图

左图为采样时域示波器在正常状态下获得的信号,以及该样本的数据幅度值。完成采样后,按“数据存储”按钮将示例数据保存在服务器数据库中。

5.3故障诊断

在轴承故障的情况下,振动频率会发生变化,以外环故障为例,描述了EMD故障分析和诊断过程[11]。图9显示了有时间的时域波形图轴承外圈有故障的图形。

图9外环故障时域示波图

从上图中可以看出时域波形代表一种冲击风格,故障位置无法实现,当有可用的局部故障点时就可确定滚动轴承的外圈表面位置。EMD对外环故障样本进行分解引出3个IMF分量和1个残余信号,如图所示图10。

图10外环故障样本的EMD分析波形图

与样本的IMF组件图进行比较在图8中的正常状态下,之间存在差异对应于不同IMF组件的波形图可以清楚地观察到。对于IMF组件通常国家提出了一个整体的周期性变革法律能源。在任何故障的情况下,IMF组件的能量患有明显的突变。因此,在不同的州EMD分析可以直观地反映轴承的信息。希尔伯特转换[12]是为了IMF组件分别处于正常状态和外环故障状态和局部希尔伯特包络谱可用于IMF组件以便进行观察,如图11和12所示。从图中可以看出峰值频率对应不同位置的故障不同,正常状态下的峰值频率接近1kHz,而外环故障约为2.8kHz。

图11正常状态IMF组件的希尔伯特包络图

图12. 外环故障下IMF组件的希尔伯特包络图

6总结

本文提出的基于STM32轴承振动信号采集与分析系统的收集能力和有效分析振动信号数据都是很优异的。该系统使用传感器获取振动信号数据,数据从轴承场传输到通过WI-FI模块建立PC,EMD分析然后应用这些数据来实现远程监控关于轴承的运行状态。此外,该系统具有以极快的速度呈现出良好的传输性能。

参考文献

[1] Henriquez R P ,Alonso J B ,Ferrer M A,Travieso C M , Appliation of the Teager-Kaiser Energy Operator in Bearing Fault Diagnosis [J], ISA Transaction , No.52,278-284,2013.

- W.T.Sui,D.Zhang,W. Wang,Rolling Beraing Fault Diagnosis Method Based on EMD and MKD[J] Journal of Vibration and Shock,Vol.34,No,9:55-59,2015.

- [3] Y.B.Song,B.J.Xu,G.X.Wu,Y.B.Zuo,Research on the Application of EMD and ICA to Fault Diagnosis [J], Manufacturing Automation,Vol.36, No.7:89-92,2014.

[4] Z.J.Jiang,T.G.Shi,X.S.Hu,X.Wang,S.S.Zhao,Y.Su, Design and Realization of Built-in Wireless Remote System Based on STM32 [J] ˈ Science amp; Technology Informa

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。