英语原文共 14 页,剩余内容已隐藏,支付完成后下载完整资料

外文译文

风机状态监测基于数据采集与监控系统数据

摘要

本文提出了一种基于自适应神经模糊交互系统(ANFI)的风力发电机组状态监测系统。为此:(1)为了检测捕获信号的异常行为,并利用预测误差指示部件故障或故障,开发了通用监控和数据采集(SCADA)数据的ANFIS正常行为模型。使用和描述了33种不同的标准SCADA信号,为此开发了45种正常行为模型。根据预测误差标准差对这些模型的性能进行了评价,表明了ANFIS模型在风电机组监控与数据采集信号监测中的适用性。将模型训练所需的计算时间与神经网络(NN)模型进行了比较,表明了ANFI在训练速度上的优势。(2)对于故障诊断的自动化,采用模糊干扰系统(FIS)对故障模式的预测误差进行分析。输出既是组件的状态,也是异常的可能根源。输出是借助于捕获现有专家知识的规则生成的,这些知识将观察到的预测错误模式与特定故障联系起来。这项工作是基于在30个月内连续测量的18台2兆瓦级风力涡轮机的SCADA数据。

本文所提出的系统在使用ANFIS模型方面显示了一种新颖的方法。在此背景下,并将所提出的程序应用于广泛的监控与数据采集信号。通过模型的性能验证了所建立的ANFIS模型在异常检测中的适用性。与FIS相结合,预测误差可以提供有关被监测部件状况的信息。

本文介绍了状态监测系统。第二部分将完全集中在应用实例和系统的效率评估上。

1.介绍

风力发电机组的状态监测越来越重要,因为目前使用的风力发电机组的尺寸和位置较远,使得风力发电机组的技术可用性非常关键。由于缺乏合适的起重船或其他专业船舶,意外故障,尤其是大型部件的故障,可能导致海上停机时间过长。但是,泵或风机等辅助设备的小问题和故障也会由于涡轮机的可及性受到限制而导致昂贵的涡轮机停机时间。因此,从操作员的角度来看,为了减少计划外停机时间,从而降低运行成本,有必要加大对涡轮机状况的监控力度。

可用的CMS大多需要对要监控的系统有高层次的了解。然而,这种知识很难获取,而且往往不存在。因此,由于系统各子系统之间的复杂相互作用,很少能以高精度建立监测系统状态和预测故障的物理模型。此外,可用的CMS主要关注振动。振动分析是目前最常用的机器状态监测方法[2]。然而,由于振动传感器的高成本,并没有安装在所有的涡轮机和部件上。这会导致大量涡轮机根本不受状态监测,或者振动传感器仅安装在主要部件上。

另一方面,有大量可用的操作(SCADA)数据,可用于指示涡轮机的状况。杨和江[3]也强调了这一事实,他们还指出,这些数据是开发风力涡轮机CMS最便宜的资源。运行数据可以是涡轮机状态信息,也可以是信号测量,例如温度、电流或压力。利用汽轮机状态信息Kusiak和Wenyan[4]以及Kusiak和Verma[5]表明,可以提前5-60分钟预测故障。为了进行预测性维护,这一预测期太短,因为它没有给操作员足够的时间采取维护措施。通过采用先进的信号分析方法,重点关注代表性信号的趋势或信号组合,可以在早期检测到涡轮性能的显著变化[6]。使用基于神经网络(NN)模型的方法Sanz Bobi等人[7]Zaher等人[1]以及Schlechtingen和Santos[8]表明,信号行为的变化可以提前数天、数周或数月检测到。因此,这些方法更适合于允许操作员在组件最终失效之前采取措施改善条件。在基于模型的方法中,当给定一个或多个输入信号时,历史操作数据用于开发能够预测特定输出信号的正常行为模型。对于风机信号,这些尝试是非常合适的,因为可以发现许多信号与同时测量的其他信号相关,例如风速或功率输出。

使用正常行为模型监控的一个优势风机信号是指不需要事先了解信号行为。另一个重要特性是,对于正常行为模型,监控信号的可能性与Zaher等人报告的操作模式有很大的分离。[1]和Sanz Bobi等人[7]。正常行为模型是在涡轮机部件可以被视为健康(正常运行)的时期开发的,通常是部件寿命开始时的时期。然后,使用训练后的模型预测特定信号,其中预测误差指示信号行为的变化,从而指示初始故障。

这种方法在研究中很有兴趣。在[9]中,显示了使用带有外生输入(ARX)模型的自回归监测风力发电机组轴承状况的系统识别方法的适用性。然而,这种方法需要人为干预参数选择,以确定一个性能良好的模型。由于需要监测大量信号和涡轮机,应避免人为干预。大多数活动都利用了人工智能算法(学习能力),在使用这种方法的最先进系统中,SIMAP[7]和多代理系统(MAS)[1,11]。两个系统都使用人工神经网络建立监控与数据采集数据的正常行为模型。这条线后面还有Xiang等人。[13]提出了一种基于神经网络模型的风力发电机组轴承状态监测方法,并给出了神经网络在这方面的良好性能。此外,Schlechtingen、Santos[8]和Schlechtin-Gen[10]的早期研究活动还提出了一种使用NNS的风力涡轮机传动系部件状态监测系统。

本文不使用NNS,而是使用了ANFIS,它提出了在这一应用领域的新颖性。在训练阶段,ANFIS模型可以通过建立一套模糊规则和调整隶属函数(MF)参数来学习非线性信号关系。Jang[14]指出,与神经网络模型相比,必须在ANFIS模型中训练的参数更少,这通常会导致更快的训练。NNS的主要缺点是其黑盒数据处理结构和缓慢的收敛速度[15]。关于系统的先验知识很难整合。在这里,ANFIS模型有一个主要的优势,因为它们的输出是基于语言规则和可调的MFS。

不同研究人员开发的监测系统还可以根据用于建模的输入信号进行分类。而Sanz Bobi等人[7]Zaher等人[1]以及Zaher和McArthur[11]使用自回归方法建立正常行为模型,Schlechtin-Gen和Santos[8]的研究表明,使用全信号是有利的。

重建(FSRC)方法,因为该方法还允许监测信号值的大小。不同的方法主要涉及用输入信号对目标信号进行建模的问题。本文的研究也遵循了这种方法。

为了解释正常行为模型的预测误差,Sanz Bobi等人采用了一个模糊专家系统,该系统根据专家所建立的规则输出诊断、陈述条件和确定性。〔7〕。对于他们研究中调查的齿轮箱故障,这种方法被证明是成功的,因为用一台涡轮机的故障模式建立的规则也适用于预测其他涡轮机的相同故障。

本文所做的研究是两年来为开发一个CMS而进行的调查的结果,该CMS使用风力涡轮机操作员可用的风力涡轮机SCADA数据。因此,Sanz Bobi等人以及扎尔和麦克阿瑟[11]结合并进一步发展。

上述CMS的开发遵循以下三步策略:

1.建立了监控与数据采集相关数据的正常行为模型,考虑预测误差,对异常进行监测和检测。

2.预测误差范围内发生的异常与报告的故障有关。

3.识别关系在知识库中实现,FIS使用知识库自动分析这些参数并输出诊断结果。

本研究中使用的监控与数据采集系统数据来自于2MW级的不同操作陆上涡轮机,这些涡轮机收集了2009年4月至2012年3月的连续操作数据。

本文第2节描述了所开发系统的一般概念,详细说明了如何处理信息(SCADA数据)以最终输出条件语句。第3节简要说明了在给定应用中,ANFIS模型相对于NN模型的优势,并简要说明了所使用的模型设置和结构。第4节重点介绍已开发的正常行为模型的性能,并描述已识别的输入-输出集。第5节给出了预测误差分析和模型相互作用的示例。第6节给出了异常检测的概念,并给出了异常信号行为的定义。第7节阐述了作为模糊专家的模糊干扰系统(FIS)如何处理预测误差以及检测到的异常信息。输出是关于组件状况和异常的潜在根源的诊断。第8节讨论了结果,第9节给出了结论。

2.通用CMS概念说明

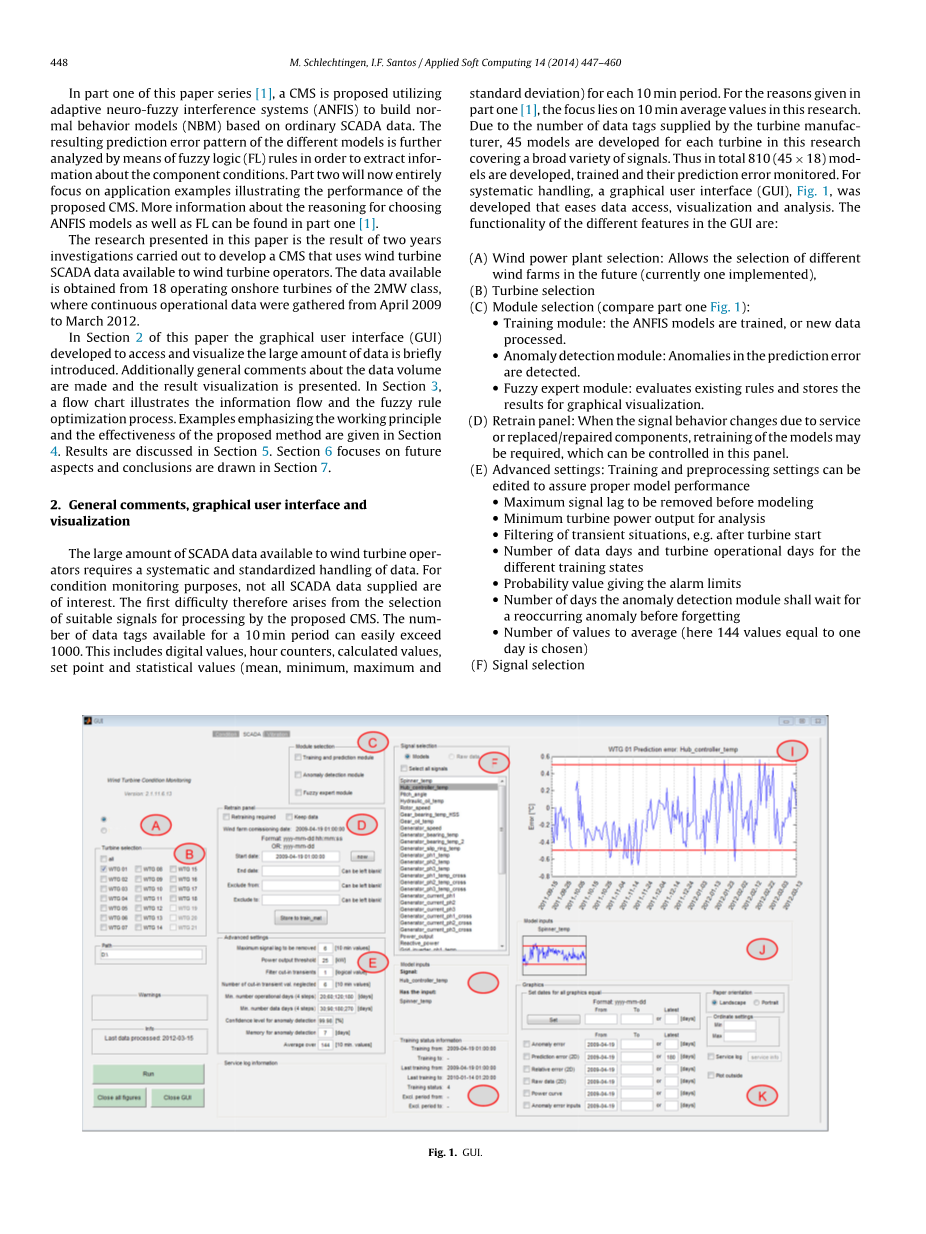

本研究中开发的CMS旨在检测监控与数据采集系统数据中的趋势和模式,以预测可能的故障,为风机操作员提供足够的时间来适应维护计划或采取进一步措施,以防止系统意外停机。为此,操作员通常可使用10分钟的平均SCADA数据。开发的CMS的一般架构如图1所示。下面简要介绍了不同CMS模块的功能(见图1)。

图1. CMS概述

2.1培训模块

在培训模块中,如果模型尚不可用或需要新的培训,则对正常行为模型进行培训。如果一个元件被替换,信号关系随之改变,则后者为真。在训练模型之前,根据[8]中提出的方法对数据进行预处理,包括:(1)有效性检查,(2)数据范围检查,(3)缺失数据处理和(4)延迟消除。

在培训模块中,实施了不同的培训级别,以便进行早期监控。第一次模型培训是在运行数据收集一个月后进行的。当三个月、六个月和九个月的数据可用时,将进行进一步的培训。训练模块的输出是经过训练的ANFIS模型和用预测误差标记风机正常运行范围的标准阈值。

2.2预测模块

一旦处理后的信号的训练模型在模型库中可用,预测模块就会激活。应用所建立的正态行为模型,对预测误差进行了计算和存储。

2.3异常检测模块

在本模块中,预测误差中的异常情况被确定。这是在培训模块或专家定义值确定的正常行为阈值的基础上完成的。该输出是一个异常矩阵,包含有关频率和发生日期以及当前异常持续时间(以天为单位)的信息。

2.4模糊专家初始化模块

在这里,用于诊断异常和组件条件语句的FIS结构根据输入和输出的数量以及它们的MFS进行初始化。要监控的每个组件都有自己的FIS结构。虽然输入严重依赖于要诊断的组件或子系统,但每个FIS结构都有以下输出:

- 诊断(关于异常行为信号的信息)

- 状态(绿色、黄色和红色色码分类)

- 潜在根本原因

2.5模糊专家应用模块

在该模块中,根据预测误差和当前异常信息,对初始化的FIS结构进行评估。输出以文本格式存储,并可视化,以给分析员一个全面的涡轮机状况总结。

3.模型设置核结构

3.1数据集描述

运行中风力涡轮机的可用SCADA数据集包含150多个不同的信号,从小时数、计算值、开关位置和设定点的数字指示器到温度、电流、电压等的连续测量。对于一些连续测量,平均值、最大值、最小值和s10分钟平均周期的标准偏差可用。在本研究中,仅考虑平均值的正常行为模型有三个原因:(1)存储在最小值-最大值中的峰值可能是由瞬时情况引起的,例如风速的突然变化不在本研究范围内;(2)在10分钟内平均出信号中的随机效应,使预测对随机变化不太敏感;(3)建模标准偏差需要不可访问的代表性信号,即其他标准偏差或更高分辨率时间序列。

CMS考虑的其余信号见表1和涡轮和传感器位置示意图如图2所示。Table 1 and a schematic of the turbine and of the sensor location are illustrated in Fig. 2.

除这些信号外,还从相应的小时中提取有关服务和非运行时段的信息

表一 用于正常行为模型开发的SCADA数据信号列表

|

变量名称 |

单位 |

传感器位置 (图 2) |

简短描述 |

正常行为模型 |

|

旋转温度 |

◦C |

1 |

旋转器温度(轮毂壳内) |

Yes |

|

轮毂控制器温度 |

◦C |

1 |

变桨控制器温度 |

Yes |

|

俯仰角 |

◦ |

1 |

叶片倾斜角(所有3个叶片的平均值) |

Yes |

|

液压油温度 |

◦C |

10 |

液压油温度(用于变桨叶片) |

Yes |

|

转子转速 |

rpm |

2 |

转子转速(低速轴) |

Yes |

|

齿轮轴承温度(HSS) |

◦C |

3 |

高速轴轴承温度 |

Yes |

|

齿轮油温度 |

◦C |

3 |

齿轮箱机油温度 |

Yes |

|

发电机转速 |

rpm |

4 |

发电机转速(高速轴) |

Yes |

|

<p 剩余内容已隐藏,支付完成后下载完整资料

资料编号:[443338],资料为PDF文档或Word文档,PDF文档可免费转换为Word </p |