基于IE技术的工时配额的确定

吴俊兰 昆明理工大学工业工程系 中国昆明 电子邮件:wujunlan726@126.com

侯开虎 昆明理工大学工业工程系 中国昆明 电子邮件:kaihu@kmbest.com.cn

摘要:工时配额是企业成本核算和员工收入的基础,这与企业的生产力和员工的积极性直接相关。 针对中小企业建立工时定额是标准化和科学化的局面,通常依赖经验,本文提出了一种基于IE技术的综合方法。时间配额与过程分析,人机操作和动素分析后通过MOD方法计算出的辅助处理时间组成,用元素标准时间数据估计处理时间。此外,应用学习曲线来优化结果。 最后给出一个例子来验证该方法的有效性。

关键词 - 工时配额; 元素标准时间数据; MOD方法; 学习曲线

介绍

工时配额是生产计划和经济评价的主要指标,其确定方法对成本核算非常重要。 我国大部分中小企业属于多品种,小批量生产,规格多变,难以建立时间配额。 现在企业普遍使用经验判断,标准数据和PTS方法来决定工时配额,这需要有经验的技术人员和管理人员长期修改来确定。 它需要更长的时间,更高的工作量,也很容易受到主观因素的影响。 准确和科学难以确保。 所有这些在生产计划和成本控制方面都有很大困难。

目前,工时已经进行了广泛的研究并取得了很大的进展。 有研究表明,标准时间可以根据典型操作进行计算,并阐述了选择标准时间定额的典型操作规则和方法[1]。 其他学者开展了基于案例推理和知识推理的混合推理模型。 该模型已成功应用于组装复杂,占用时间受很多因素影响的框架[2]。 参考文献[3]旨在提高我们私营企业的生产率; 通过分类所有动作建立标准时间基准。 并使用遗传神经网络来确定工时配额是一种新的方法[4]。 我们可以看到,制定工时配额没有统一的规范和标准,因此重要的是寻求一种更合理,更科学的方法。

本文运用基础IE知识,运用动素和MOD方法详细描述了操作行为,然后计算时间配额,更加合理和人性化。 考虑本文的具体实例,利用过程分析,人机分析,运动分析和MOD方法得到辅助处理时间; 并通过查询元素标准时间数据来计算加工时间; 然后使用学习曲线进一步优化时间。这种计算方法更科学,更准确,更适合中小企业工作工时定额。

实现人工配额

处理时间根据过程分析,处理过程进行估计,然后给出处理流程的概述和交互。 通过人机分析来寻求合理的操作; 根据动素分析划分操作步骤; 使用ECRS原理对每一个操作进行优化处理(消除,组合,重新排列,简化),最终得到标准操作。 结合MOD法和元素标准时间数据,计算工件的标准时间。 采用准确的方法,确定工时配额更加科学合理。 最后,通过使用学习曲线,在积累知识和经验的同时,进一步优化工作。

步骤1 过程分析

过程分析由生产部门决定。 公司拥有的产品和设备的形状,尺寸和其他精密信息需要进行过程分析,开发详细过程并形成过程卡,然后安排工作人员加工。 过程分析是加工的基础,它可以用来改善生产过程的不合理性。

步骤2 人机操作分析

人机分析适用于一个操作员进行单机操作。 主要是通过观察工人的操作,同时记录机器和操作员的操作条件。 分析数据得到合理的运行,提高人力和机器的效率,缩短整个加工周期。 处理时间的一部分减少是相当可观的缩短总时间。

步骤3 动素分析

动素分析由Gilbreth提出。 他分开了将手,眼,头,脚活动分成子元素,然后记录和分类,找出并改善不合理和不必要的行为。 有18种分类为三种类型。 第一个是有效行动,也被称为必须行动,包括9:TE,G,TL,P,A,DA,U,RL,I.其次是需要消除和改善的辅助动作,包括5:SH,F,ST,PN和PP。 第三个包含H,UD,AD,R,这与工作无关,但有时需要增加。

通过划分工人的具体行动,它可以是精确到一个固定的元素,并使用ECRS的原则来改善结果。 力求完成最少的工作,那么它会更加人性化和标准化。

步骤4 MOD方法分析

技术人员,管理人员和生产工人都可以使用MOD法开发标准时间。 它根据身体的不同部位,产品重量,移动距离和所需时间的关系进行工作,以预测总需求时间。 它采用手指移动时间作为单位操作时间(记为MOD),其他部分的移动是整数计算。 该方法包含21个动作:其中11个是上肢的基本动作,4个是下肢和腰部的基本动作,最后是辅助动作。 其中,1MOD = 0.129s。 然后可以将动作转化为时间,最后得到MOD的总数,所以总的辅助时间很容易计算。

操作改进后,视为标准操作。 因此运用MOD算法计算辅助时间的运动学习结果是非常合理的。

步骤5 元素标准时间数据

对于加工时间,只要我们知道零件的尺寸和进给速度,就可以获得机器的加工速度,加工时间。 元素标准时间数据由经验丰富的技术人员开发,这是一个很好的参考标准。 因此,可以通过查找标准表来接收机器上的处理时间。

步骤6 学习曲线的应用

随着总产量的增加,运营商的知识和熟练程度将会提高。 换言之,经过一段时间的学习,单件工件加工的加工时间将缩短,学习曲线呈现出一定的比例关系。 操作时间可以在绑定曲线时进行预测。 有学者研究表明,机械自动化程度越高,对于工人来说,学习率越高,否则就越低。 学习效率在75%-95%之间变化。

设某一产品的能力为n,总处理时间为T,则学习曲线公式如下,见(1)。

当产品足够大时,假定TN是一个连续函数,参见(2)。 而平均时间如(3)所示。

其中:

n- 产品的能力

Tn- 总处理时间

K - 需要生产第一种产品的工时

a - 学习系数

T - 平均时间

因此,通过动素分析和MOD方法确定的辅助处理时间和通过元素标准时间数据的加工时间,将两者结合起来,可以确定总工作时间。 最后,应用学习曲线来优化操作时间可以进一步缩短总工时限额。

验证示例

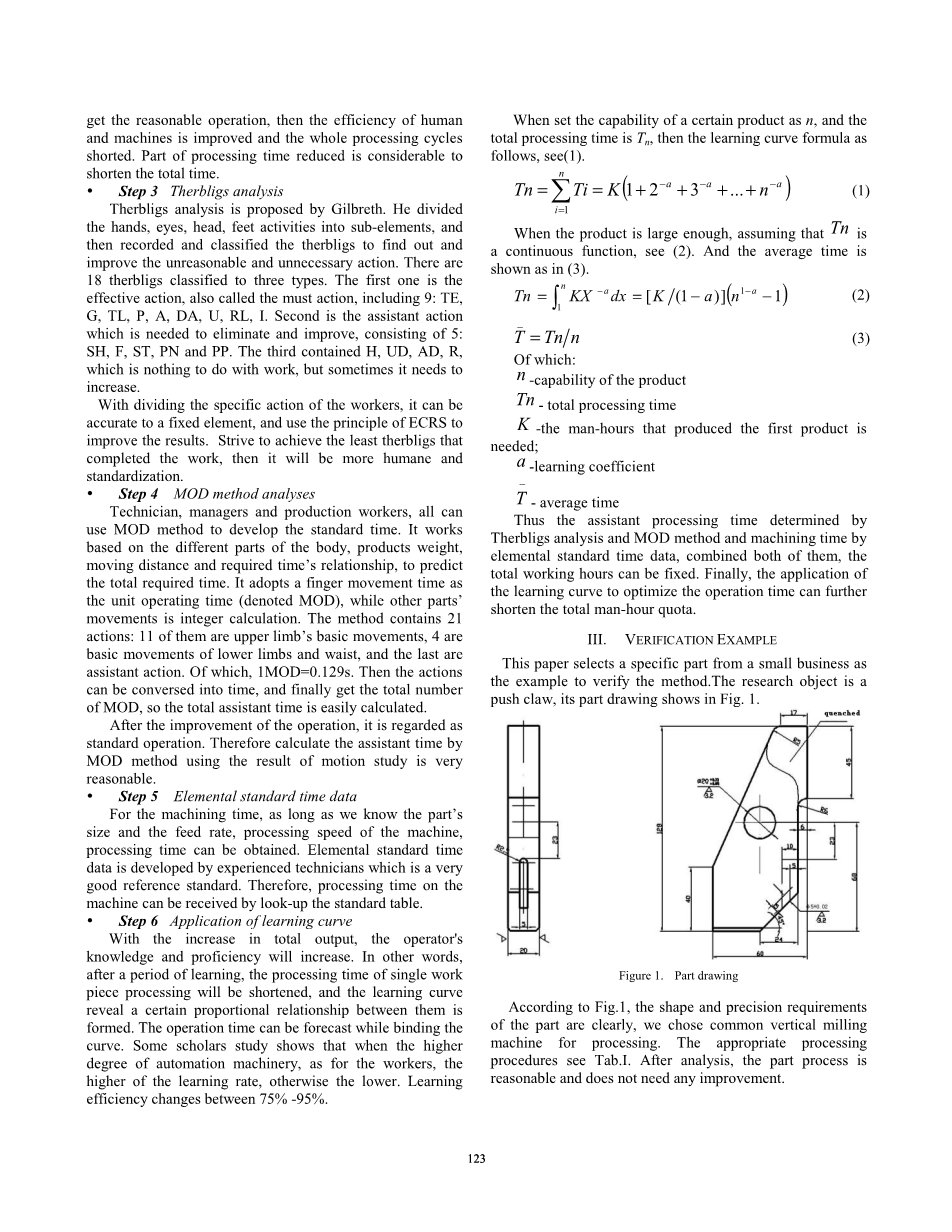

本文选取一个小企业的特定部分为例来验证该方法。研究对象为推爪,其零件图如图1所示。

图1.零件图

根据图1,零件的形状和精度要求很明显,我们选择了普通的立式铣床进行加工。 适当的处理程序见表1。经过分析,该部分过程是合理的,并不需要任何改进。

由于建立工时配额只考虑铣削加工时间和切削时间,本文不考虑淬火和热处理。

一台工人在单台机器上处理的零件适用于人机分析,因为全部重复铣削过程中所选工件的表面,此处仅选择其中一个进行分析。 结果显示在表2。根据加工顺序考虑是否可以同时作业,改进后的操作见表8。

比较表中的操作。在铣削工件的同时您可以对产品进行归档,以便机器和操作员可以同时与单独操作对比,将时间缩短至1.2分钟,机器利用率也增加了8.9%(参见表格9 )。

通过使用动素分析来划分准备和拆卸动作,准确地计算出辅助处理时间。 根据ECRS原则优化运作,如表2所示,改进后的结果见表3。 收集在两张桌子上方,差异显示在表5中。 我们可以从第一个温床可以看出减少了39个,优化了操作; 第二个辅助元素也减少了23的动作以简化不必要的操作; 而第三个增加了休息时间,从而减缓了工人的疲劳强度,大大减少了工人的总体疲劳。 使用MOD方法的时间大大提高了。

动素分析后,辅助处理时间可以通过MOD法估算(表4)。

从表4,我们可以计算总MOD:1406 946 = 2352(MOD); 转化为时间:2352times;

0.129 = 303.408s = 5.0568min。 为了工作人员打破22%的自由化时间,总助理时间可以是:5.0568times;(1 22%)= 6.17分钟。

根据“加工铸造标准时间配额”[5],结合实际产品分析,可以通过查询元素标准时间数据来确定加工时间配额。

1.铣削时间配额

查找铣削加工时间的信息计算如下。

铣削公式

其中:

Tm-研磨时间

L-处理长度

T1-平均切削超加工时间:加工步骤的平均切削余量除以平均切削刀具路径

根据上述公式,可以计算出球磨时间(见表6)。

钻孔时间配额

钻孔基本时间处理公式:

其中:

L0-加工长度(L=L L1 L2),L为加工深度,L1,L2为过量切削

s -每转进给量,单位是毫米

n -每分钟n转速

结果表6。

宽幅时间配额

修边时间与孔和槽定位线的绘制以及圆角的磨削时间有关。 详细时间可以通过标准数据获得(表6)。

通过MOD方法估计的辅助时间

增加加工时间,可计算总工时定额:23.73 6.17 = 29.9min,从而完成总标准时间。

在人机时间与机器时间的关系下,学习率设为78%,则学习系数a = 0.358。 假设生产100件物品,使用(2)计算所需总时间。

应用单一产品的处理时间(3):

从计算可以看出,产品的时间需要29.9分钟。 现在随着学习曲线的应用,它只需要8.49分钟; 工时减少高达252.18%,缩短了大规模生产的时间。

结论

本文选取中小企业特定部位为研究对象,运用基础工业工程技术(工作测量,方法和动作研究)确定产品加工时间和辅助时间,建立总时间配额。 该方法具有理论和实践的可行性。 加工时间是固定的,我们确定通过检查标准数据,同时辅助处理时间可变,可以压缩,使用MOD法进行计算。 经过分析准备和处理操作; 简化和改进他们的行动; 使用MOD方法的标准动作; 结合时间自由化,产品的工时配额完成。 根据学习曲线理论,操作过程中工人的经验将会积累,熟练程度也会显着增加。 从示例中验证,我们发现标准时间由29.9min降至8.49min,压缩比达到252.18%。 我们可以看到,分配给人力运营的时间比例越大,改善的空间就越大,这也是中小型传统加工企业改善管理的一种方式。 中国大部分中小企业缺乏管理, 时间配额广泛而不规范,采用MOD方法,学习曲线和元素标准时间数据等综合方法,可以提高工时配额建立的科学性,准确性和可操作性。

表1 加工过程

|

处理 |

操作步骤 |

|

1.切削 |

1.取钢板delta;= 25mm,划出单边左2.5-3mm的形状 |

|

2.通过线切割气体材料 |

|

|

2.热处理 |

热精炼:HB210-240 |

|

3.铣削 |

1.铣削长度为40mm的表面 |

|

2.定位参考面长度为40mm,铣削长度为60mm的表面,确保与40mm表面的垂直度 |

|

|

3.定位参考表面的长度为40mm,根据尺寸要求在右侧铣削每一步 |

|

|

4.长度为60mm的定位基准面,铣削高度为128mm面 |

|

|

5.定位基准面长度为60mm,铣削45°斜面 |

|

|

6.定位基准面长60mm,铣另一斜面 |

|

|

7.将delta;= 20mm的表面铣削至要求,确保其平行 |

|

|

8.长度为40mm的定位基准面,按要求开槽 |

|

|

9.磨削倒角 |

|

|

4.钳工 |

1.绘制孔位置线 |

|

2.钻到绘图要求 |

|

|

3.研磨R5圆角 |

|

|

5.热处理 |

淬火:17times;45面积的HRC30-35 |

|

序列号 |

操作步骤 |

左手 |

符号 |

右手 |

提高 |

|||||

|

左边 |

眼睛 |

右边lt; 全文共6305字,剩余内容已隐藏,支付完成后下载完整资料

英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料 资料编号:[16349],资料为PDF文档或Word文档,PDF文档可免费转换为Word |

||||||||

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。