基于有限元法的环件轧制过程建模与模拟

摘要:环形轧制广泛用于生产装配行业关键结构部件(如机械,航空,能源和汽车)的无缝环。 复杂的过程表现为高非线性,不稳定和不对称的三维变形,由环和辊的旋转引起的动态接触边界条件。 本文提出了一种基于动态显式有限元方法的数值模型来模拟过程行为。 通过模型的数值模拟已经获得了扩大的环。 应变和应力分析已经在轧制环上进行.

关键词:径向环轧制;动态显示有限元分析;残余应力;ANSYS/LS-DYNA;大量模拟

介绍

环形轧制被广泛用于生产装配行业中关键结构部件的无缝环,例如用于连接装配式气缸和焊接锥形管的轮缘。然而,精密的能耗,时间和劳动力消耗的试错技术仍然在制造中实施,值得进一步研究。这个过程存在超过一百年]。在20世纪90年代之前,该过程用实验和理论方法进行了研究,这对准确分析过程是困难和昂贵的。随着过去几十年广泛推出功能强大且速度更快的计算机,使用有限元方法进行建模和仿真变得非常重要:Utsunomiya因为三维模型需要大量的计算时间,所以分析了一个二维有限元模型的冷辗扩过程。 Joun等人建立了一个粘塑性模型来研究这个过程,Song等人建立了一个二维模型来模拟热环轧制过程;Moon等人建立了有限元模型来分析热环轧制过程中多边形缺陷的成因。 Casotto等人采用二维有限元模型评估冷却参数对热环轧制环形缺陷的敏感性,并开发了一种二维有限元模型,用于预测冷轧后室温下热轧环的几何形状。华等人建立了有限元模型来研究冷环轧制过程的行为]。 Yea等人使用三维有限元模型研究了轧制力,压力分布和接触长度。,稳定的三维行为,高非线性以及由环和辊的连续旋转引起的动态接触边界需要大量的计算时间。为了减少CPU时间,Davey和Ward使用了ALE流量公式,Ranatunga等人使用了上限元素技术。 Forouzan等人为了减少计算时间,使用热辐射方法来模拟闲置滚筒而不考虑非线性。显式有限元模型已被许多研究人员使用,包括Wang等人,以提高计算效率。热径向 - 轴向环轧的特点是不对称的三维变形,非定常和高度非线性耦合的热力学行为,对环的变形行为,组织和力学性能有显着影响。用于环轧的耦合热机械有限元模型能够更好地理解该过程的机理并提供对环缺陷的洞察。它还提供了一种快速且便宜的方法,用较少的实验成本来识别和优化过程。已经进行了多次尝试来研究径向 - 轴向环轧工艺,尤其是热径向 - 轴向环轧工艺。孙等人。证明几何缺陷(变形)取决于工艺配置和材料特性(热物理,机械和弹塑性能)。华等人建立了一个刚度模型,以确保最终轧制环的质量[。孙等人研究了参数对热环轧制过程行为的影响。 钱等人研究了环的每回转进给对异形环轧制夹紧条件的影响;杨等人报道了毛坯尺寸对应变均匀性和温度分布的影响。 Anjami和Basti研究了轧辊对热轧径向环轧过程中轧制环应变和温度分布均匀性的影响,以及Zhou等人在热辐射环轧过程中的影响。郭和杨调查了轧辊尺寸对冷辗扩过程的变形,力,功率,平均扩展,鱼尾系数和变形均匀性的影响。 Wang等人研究了从动辊与心轴的半径比对变形区几何形状的影响。郭和杨使用稳定的成形条件研究了环生长速度对径向-轴向环轧过程稳定性的影响。 Yanetal建立了环外径增长率与进给速度的关系。

最近,大型和异形环的热径向-轴向环轧过程的研究和环的微观结构,应变和应力分布的分析有所增加:Yeometal通过有限元分析研究了一个用于大规模Ti-6Al-4合金环的最佳热环轧工艺;华等人建立了一个分析模型,用一个导辊对异形环轧制过程中导辊的运动进行分析; Kim等人开发了一种异形环轧制过程来模拟大回转环变形区的应变分布。华等人确定了L型断面小环冷辗扩过程中变形行为与进料量的关系; Allwood等人评估了工艺不对称对增量环轧稳定性的影响。 Ryttbery等人。研究了冷环轧制过程中环形组织和环纹的变形与演化之间的关系。 Wang研究了从动辊侧的每转进给量与惰辊侧的进给量对应力和应变场演变比的影响。然而,关于具有异型截面的大型环的热径向 - 轴向环轧工艺的综合分析主题的出版物很少由于该过程复杂且具有非稳态和高度非线性热力耦合行为,非对称三维变形,连续局部成形等特征,因此本研究的目的在于建立一个预测过程行为的综合模型。无缝轧制环的质量均匀,表面光洁平整,生产时间短,材料损失少。将进行过程行为研究,以分析与工艺参数,热机械耦合,金属流动,辊施加的力,接触压力,温度的演变和分布,应力和应变微观组织演变,过程中相变的影响,微观组织演变,残余应力分析。本文对基于有限元分析的异型截面热径向 - 轴向环轧过程进行了初步的研究。首先建立了基于有限元方法的数值模型,采用着名的ANSYS / LS-DYNA软件进行热径向环过程。然后,模拟结果被表示和讨论。最后,正在进行的未来作品被吸引进来。

几何设置

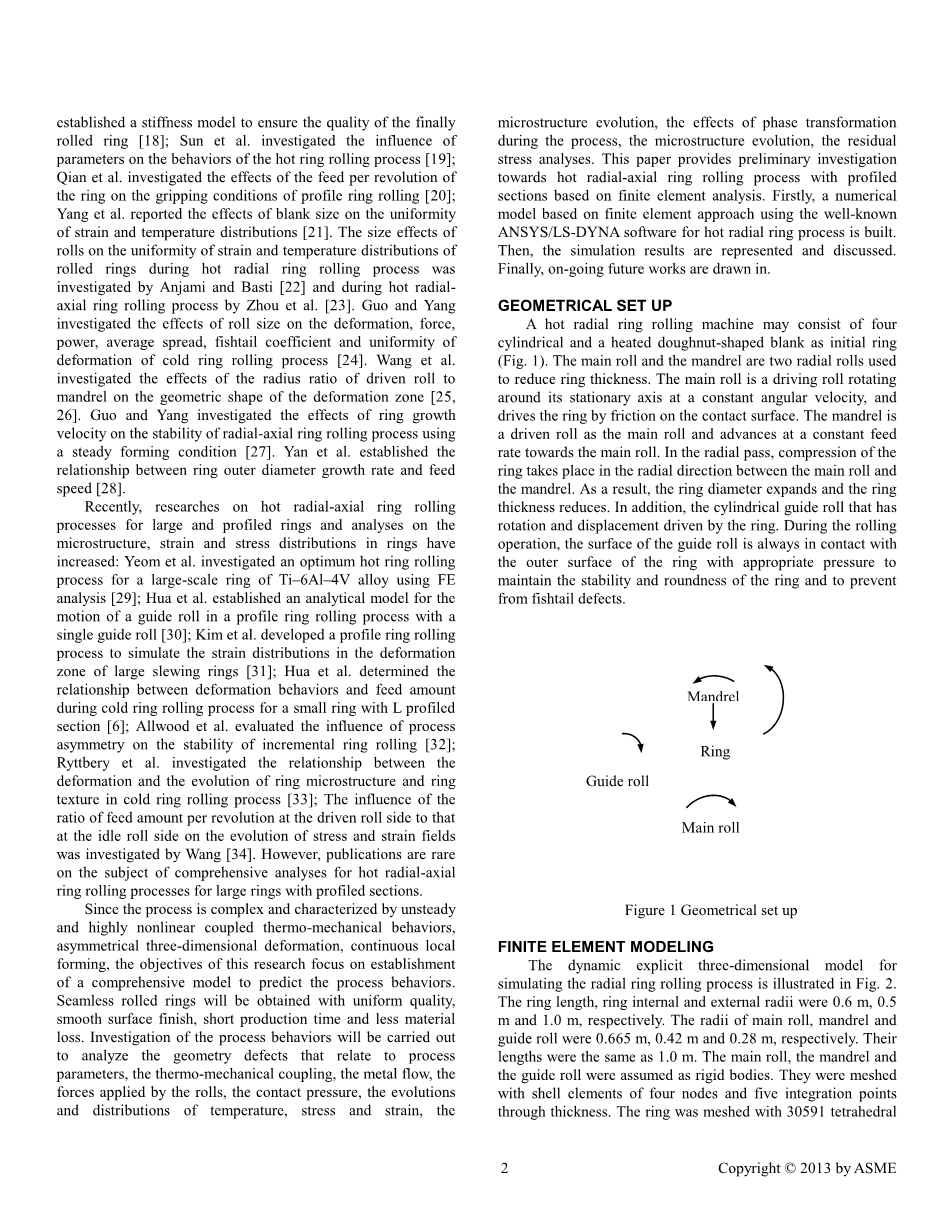

一台热的径向环轧机可以由四个圆柱形和一个加热的环形坯料作为初始环(图1)。 主辊和心轴是用于减小环厚度的两个径向辊。 主辊是以恒定角速度围绕其静止轴线旋转的驱动辊,并且通过接触表面上的摩擦驱动环。 心轴是作为主辊的从动辊,并以恒定的进给速度朝主辊前进。 在径向通道中,环的压缩沿主辊和心轴之间的径向方向进行。 结果,环直径扩大并且环厚度减小。 另外,由环驱动的具有旋转和位移的圆柱形导辊。 在轧制过程中,导辊的表面始终与环的外表面保持适当的压力接触,以保持环的稳定性和圆度,并防止鱼尾状缺陷。

图1:几何设置

有限元模型

动态显式三维模型用于模拟径向环轧过程如图2所示。环长,环内外半径分别为0.6 m,0.5 m和1.0 m。 主辊,心轴和导辊的半径分别为0.665米,0.42米和0.28米。 它们的长度与1.0米相同。 主辊,心轴和导辊被假定为刚体。 它们与四个节点的壳单元和五个厚度整合点网格相啮合。 该环与30591个四面体单元网格化,每个单元有10个节点,每个单元边上有一个中间节点。 材料模型采用800°C温度下的弹性完美塑性材料特性。 弹性模量,屈服应力,泊松比和密度分别为92GPa,134MPa,0.3和7850kg / m3。 主环,心轴和导辊的环接触面上的静摩擦系数和动摩擦系数分别假定为0.2。 这些表面上的接触类型是自动节点对表面接触。 线性内插位移载荷为芯棒所选择。

图2:三位径向环轧制模型

模拟结果与讨论

在该模型中,总模拟时间被选择为100秒。在开始的70秒内,用于扩大环的心轴垂直位移为0.14米。在此期间,主辊和心轴驱动两个半环旋转以扩大环。在另外30秒钟内再次旋转一圈而不增加垂直位移以改善环的圆形度。图3显示了一次环旋转后环表面上总的冯米塞斯应变分布,其中最大值为45%。由于该环由与主辊和心轴的接触表面上的摩擦驱动,并且在两者之间的间隙中存在压缩心轴和主辊,心轴和环之间的接触表面被向前推动。结果,最大应变不在压缩间隙中。它位于心轴压力点径向的环形外表面的一个点上。同时,主辊与环的接触表面被向后拉。据观察,由于渐进压缩,应变沿应力环从出口向入口方向减小。图4显示了环表面上的总冯·米塞斯应力分布。最大应力位于主辊和心轴之间压缩间隙的相对区域。由于假定弹性完全塑性材料,因此图5中的冯米塞斯弹性应变分布具有与图4中相似的应力分布。由于在最后30秒内间隙压缩消失,心轴和环之间的接触表面在图6中向后移动。在该图中,环内周面和外周面除环周方向的总冯·米塞斯应变分布几乎均匀。由于弹性完全塑性材料特性的假设,图7中所示的扩张环上的总米森塞应力分布也具有与图8中相似的分布。由数值模拟结果得到的扩张环如图9所示。初始环扩大到最终环,外半径从1.0米增加到1.122米,内半径从0.5米增加到0.793米,厚度从0.5减小到0.5米至0.329米。

图3:一圈旋转后环的总冯·米塞斯应变分布

图4一圈旋转后环总冯塞斯应力分布

图5一圈旋转后环总的冯米塞斯弹性应变分布

图6扩张环上的总冯·米塞斯应变分布

图7膨胀环上的总冯·米塞斯应力分布

图8扩张环上的总冯·米塞斯弹性应变分布

图9:扩展环与初始环几何相比较

结论

现有大量建立了用于分析过程行为的热径向环轧数值模型。 通过模拟已经获得了良好的扩展环。 高阶十节点四面体结构实体单元优于线性八节点立方体结构实体单元,以防止内部环形表面中的鱼尾形缺陷。 扩张环上的应力和应变分布表明最大应变分布位于环内表面和最大应变分布上应力分布位于同一区域。 用于获得更多膨胀环的重新网格技术,研究摩擦对接触表面的影响,温度对过程行为的影响以及使用轴向辊来防止垂直于环轴的环表面上的鱼尾服务于将来的工作。

基于显式有限元法的径向 - 轴向环轧辊轮廓分析

摘要:轮廓径向-轴向环形轧制是一种复杂的批量成型,用于为许多行业(如机械,航空,能源和汽车)中的关键结构部件生产无缝环。 该过程具有高非线性,不稳定的三维变形,由环和辊的旋转引起的动态接触边界条件。 本文提出了一种基于显式有限元方法的数值模型来模拟和分析过程。 通过基于显式有限元方法的动力学数值模拟,得到了具有剖面截面的扩张环。

关键词:轮廓径向 - 轴向环轧;动态显式有限元分析;大量的模拟

介绍

由于与替代工艺相比的优势,环形轧制广泛用于生产关键结构部件的无缝环。然而,制造过程中仍然使用的试错技术是耗费大量能源,时间和劳力。由于计算技术的快速发展显着缩短了CPU时间,因此可以通过建模和仿真来更准确地分析此过程。径向 - 轴向环轧的特点是不稳定的三维变形和高非线性,对工艺的变形行为以及最终环的力学性能和微观结构有显着影响。虽然碾压工艺在制造过程中存在超过一百年,但该工艺主要是在20世纪90年代之前用实验和理论方法研究的。然而,由于计算能力的发展,基于有限元方法的过程建模越来越成为一个重要的研究课题。由于基于有限元方法的数值模拟是其特点是消耗大量CPU。 Utsunomiya等人分析了一个二维有限元模型的冷辗扩过程,因为三维模型需要大量的计算时间。Song等人也建立了一个二维模型来模拟热环轧制过程。 Joun等人。建立了一个粘塑性模型来研究这个过程。 Moon等人分析了热环轧制过程中多边形缺陷的起源。 Casotto等人采用二维有限元模型评估冷却参数对热环轧过程中环缺陷的敏感性以及热轧环在常温下冷却后的几何形状。华等人。建立了有限元模型来研究冷环轧制过程的行为。 Yea等人使用三维有限元模型研究了轧制力,压力分布和接触长度。由于环和辊的连续旋转而引起的非稳态三维行为,高非线性和动态接触边界消耗大量计算时间。为了减少CPU消耗,Davey和Ward使用了ALE公式,Ranatunga等人使用了上限元素技术。 Forouzan等人为了减少计算时间,使用热辐射方法来模拟闲置滚动,而不考虑非线性。显式有限元模型已被许多研究人员使用以提高计算效率,包括Wang等人。

轮廓径向 - 轴向环轧更复杂,特别是由于部分的复杂几何形状。已经做了许多尝试来研究这个过程。近来,大型和异型环热径向 - 轴向环轧工艺的研究以及轧制环的显微组织,应变和应力分布的分析已经增加:Yeom等人通过有限元分析研究了大规模Ti-6Al-4V合金环的最佳热环轧制过程;华等人。建立了一个分析模型,用一个导辊在一个异形环轧制过程中的导辊运动; Kim等人开发了一种异形环轧制工艺,以模拟大回转环变形区的应变分布。华等人确定了L形截面小环冷辗扩过程中变形行为与进给量之间的关系; Allwood等人评估过程不对称对增量环轧稳定性的影响; Ryttbery等人研究了冷环轧制过程中变形与显微组织演变及环的组织演变之间的关系; Wang研究了主辊侧每转进给量与惰辊侧进给量之比对应力和应变场演化的影响。然而,对于具有型材截面的大型环的热径向 - 轴向环轧工艺的综合分析,现有的书仍然很少。

由于该过程复杂且具有高度非线性行为,非稳态三维变形,连续局部形成等特点,因此本研究着眼于建立综合模型来预测过程行为。 本研究的目的是获得质量均匀,表面光滑,生产时间短,材料损失少的无缝轧制环。 对过程行为进行研究以分析与过程参数,应力和应变,微观组织演变和残余应力分析有关的几何缺陷。 本文提供了基于有限元分析的径向 - 轴向环轧过程的初步研究。 首先,利用着名的ANSYS / LS-DYNA软件建立了基于有限元方法的数值模型。 然后,展示模拟结果并讨论。

集合操作和操作顺序

轮廓径向 - 轴向环轧机可以由一个主辊,一个心轴,两个圆锥辊和一个用作初始环的环形坯料组成(图1)。在心轴的中间长度有一个圆周凹槽,以在环的内表面上形成一个轮廓表面,如图的右上角所示。在环的上表面和下表面上具有触点的圆锥形辊位于与径向辊的接触表面相对的位置处。主辊是以恒定的角速度围绕其静止轴线旋转的驱动辊,并且通过其接触表面上的摩擦驱动环旋转。心轴是一个空辊,以恒定的进给速度向主辊前进。主辊与心轴之间的径向通道通过沿径向压缩而减小环厚度。另一方面,环直径扩大。同时,两个锥形轴向辊围绕它们的静止轴线以相反的方向旋转并且朝向彼此挤压以形成轴向通道并且减小环长度。因此,在该通道中沿轴向进行压缩。另外,它们提供了稳定性和防止来自最终环的上表面和下表面上的鱼尾状缺陷。

图一:几何操作

有限元模型

图2为用于模拟径向 - 轴向环轧过程的动态显式三维模型。该数值模型是在ANSYS / LS-DYNA平台上创建的。环的长度,内部和外部半径分别为1.0米,0.5米和1.0米。主辊和心轴的半径分别为0.665米和0.42米,长度为1.4米。槽宽和深度分别为0.6米和0.25米。凹槽与心轴轴线轴对称,并且与垂直于位于心轴中间长度处的该轴线的平面对称。每个锥形辊的顶部半径为0.112米,底部半径为0.42米,长度为1.5米。环,心轴和主辊与8节点立方体单元相啮合。由于在该位置环的变形较大,所以与心轴角部接触处的网格更细(图2b)

全文共7055字,剩余内容已隐藏,支付完成后下载完整资料

英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[15550],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。