英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

基于图像处理的机械零件非接触尺寸测量

李云峰,席熙涵,盛阳莉河南科技大学机电工程学院

洛阳河南,中国

摘要—针对工业生产中大量生产机械零部件,传统手工测量工作量大,测量效率低等问题,提出了一种基于图像处理和机器视觉技术的在线非接触式测量系统。测量系统的硬件包括光源,镜头,摄像头和计算机,测量系统采用透射照明来突出机械部件的轮廓特征。首先通过测量系统的软件对拍摄图像进行预处理,然后进行阈值分割和边缘轮廓提取,最后为提高几何元素的检测精度,采用基于Hough变换算法的圆心定位方法。结果表明该方法的有效性和该算法在系统中的可行性,提高了测量系统的效率,实现了机械零部件的非接触式在线测量。

关键词 - 机械零件;图像处理;尺寸测量;非接触式测量;霍夫变换

I.介绍

机械部件是构成机器的主要部件。 它们在国民经济各个领域发挥着非常重要的作用,并且在工业中大量生产。尺寸参数测量是机械零件制造过程中的关键点,虽然有各种传统的测量方法,例如:卡尺,量规,千分尺卡尺等。其操作简单,但存在工作量大,测量效率低,易受人为因素影响等不利因素,不能用于在线测量,大批量生产的测量要求和生产自动化不能满足。所以在本文中我们提出了一个非接触式尺寸测量系统。该系统可以实现机械部件的非接触和在线尺寸测量。

基于图像处理的机械零件的非接触尺寸测量是一种智能,自动化和灵活的测量方法。 它可以适应现代制造模式和先进的制造技术。机器视觉测量技术具有精度高,速度快,非接触等特点,因此本文提出了一种基于机器视觉技术和图像处理技术的机械零件尺寸参数测量的新型高精度非接触式测量方法。该方法充分利用了机器视觉技术和图像处理技术的巨大优势,可以提高机械零件的生产率,保证加工质量,促进机械零件行业的发展和进步。

由于机器视觉测量技术具有优于传统测量的特点。所以近年来它已被广泛应用于许多工业测量领域[1]。Tian Zhang[2]等人提出了一种基于多视觉的弯管空间参数非接触式测量方法。 可以解决大尺寸复杂弯管空间参数测量难以保证测量精度,测量效率不高的问题。付帅[3]等人开发了一种基于机器视觉的大型工件现场测量光笔测量系统可以解决传统测量设备体积庞大,携带不便的问题,但系统测量精度只能满足中等精度大型工件的现场测量要求。王忠飞等人[4]针对薄片厚度检测的实际需求,设计并实现了基于机器视觉的检测系统。该系统可以满足检测薄片厚度的要求。朱晓琳等人[5]利用机器视觉技术测量机器零件,可以实现一般平面曲线的测量。B.M.Kumar[6]等人投资了基于机器视觉的测量系统来测量转子的表面粗糙度。为了实现测量圆柱形工件的圆度误差,M.A.Ayub等人[7]形成机器视觉测量系统。机器视觉测量系统由E.S.Gadelmawla等人[8]设计和制造。它可以测量正齿轮的几何参数,并达到小尺寸齿轮的高测量精度。N.Herakovic等人[9]建议使用机器视觉来测量焊接环的直径和圆度,通过测量结果他们可以确定焊接环是否能够满足质量要求。K.khalil等人[10]的机器视觉技术测量机械工具的裂纹长度。K.D.Lawrence等人[11]成功地利用机器视觉和图像处理技术开发了一套自动测量系统,该系统可以实现气缸内径的测量。但是如果这个系统想要对气瓶进行缺陷检测,它必须继续开发以增加图像处理算法。由于正常应变是研究和评估材料力学性能的重要参数,Guannan Li et al [12]开发一种使用CCD相机测量正常应变的新方法。这种测量系统将成像模型和机器视觉结合在一起,以这种方式可以实现法向应变的测量,而不需要成像和测量平面的共面性。在一种基于视觉的力测量方法,其中图像处理和机器视觉技术结合人工神经网络用于估计Fatemeh Karimirad等人[13]对细胞施加的负载。这种方法可以用来测量使用力传感器非常困难或不可行的力。齿轮轮廓测量在精密工程中至关重要。传统的齿轮测量方法既耗时又昂贵。所以Md Hazrat Ali等人[14]研究基于相机的测量系统,该系统旨在提高齿轮轮廓测量系统的安全性和可靠性。

尽管国内外有多种机器视觉测量方法,但国内外对基于机器视觉的自动生产线机器零件加工测量的研究还很少。在机械零件的在线加工中,其尺寸是否能满足生产要求直接影响到工件的质量和性能。所以本文采用基于机器视觉和图像处理的非接触式测量方法实现机械零件尺寸参数的非接触式测量,不仅可以提高测量效率,而且可以降低测量成本。通过测量结果可以判断机械部件的尺寸是否能够满足加工要求。

II.测量系统的组成

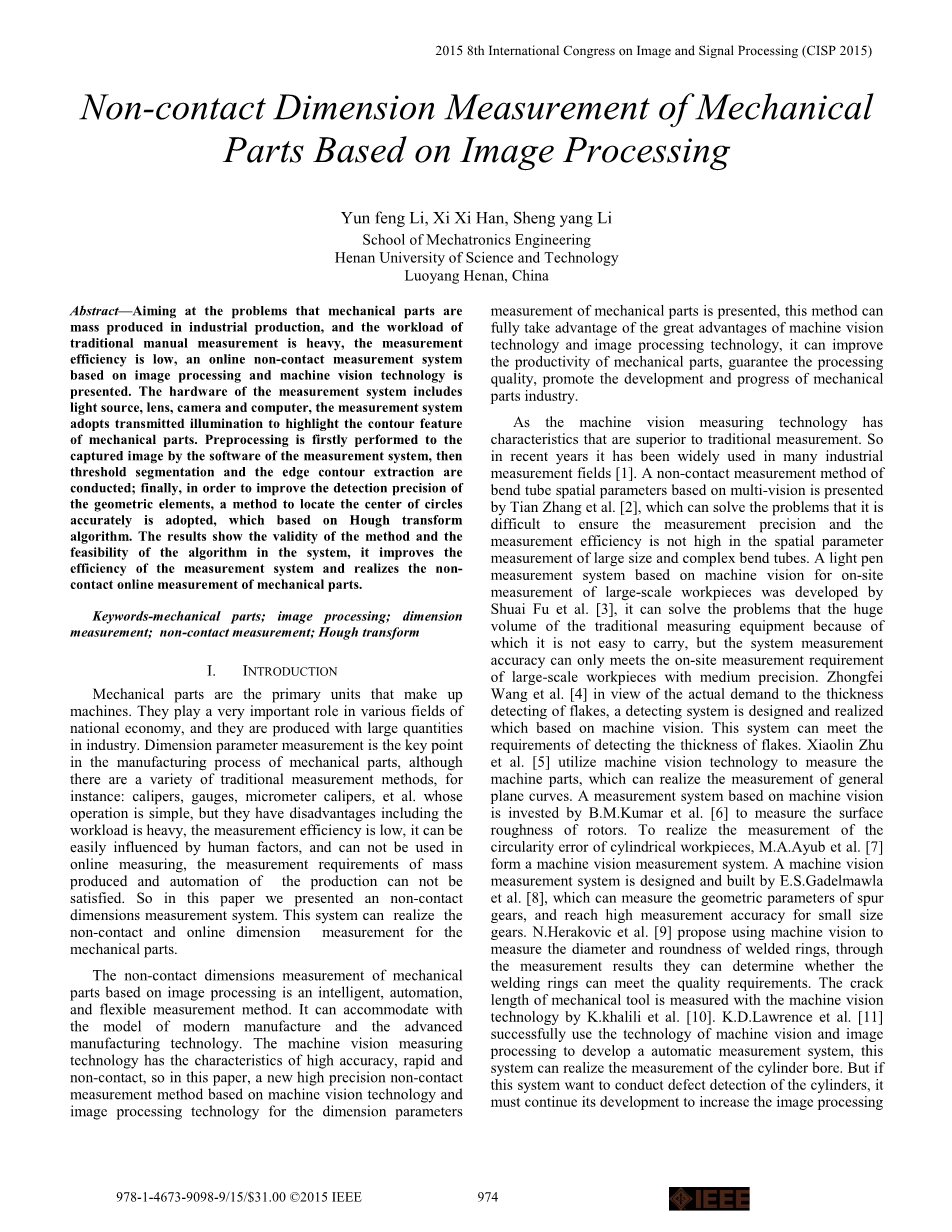

机械部件尺寸测量系统由硬件系统和软件系统两部分组成,硬件系统由光源,镜头,摄像头,文物输送带,图像采集卡和计算机。光源用于为测量系统提供照明,它可以直接影响拍摄图像的质量。图像信号采集的完成是通过镜头和相机来实现的,就像人们的眼睛一样。图像采集卡的功能是将来自相机的信号传输到计算机。文物传送带用于传送机械零件。计算机可以接收图像采集卡输出的图像,然后进行图像处理。软件系统由图像采集,图像预处理,几何元素检测和尺寸测量等功能模块组成。由于在图像采集设备和图像传输过程中不可避免地掺杂了一些无用的噪声,我们捕获的图像实际上与理想图像不同。所以图像处理是机器视觉测量系统的核心。在完成图像捕获后,应首先对图像进行图像预处理。这样我们可以减少噪音的负面影响。在此系统中,背光照明是机械零件尺寸测量系统的理想照明类型,因为尺寸测量只需要机械零件表面轮廓。由于机械部件具有一定的厚度,在此测量系统中应用远心镜头以避免厚度的影响。图1显示了测量系统的组成。

图1测量系统的组成

III.测量算法的设计

A.算法的流程

在实现机械部件图像后,首先采用中值滤波去除噪声,其次对机械零件图像进行阈值分割,然后提取测量目标的边缘。这种测量系统中数字图像分析的挑战之一是形状检测,这是机械零件的重要组成部分。然而对于这个测量系统中需要检测和测量的参数的直接搜索和检测是机械部件上的线和圆。霍夫变换算法长期以来一直是检测图像处理中线条和圆的标准方法。但是如果我们使用传统的Hough变换算法,由于传统的Hough变换既缓慢又内存密集,它的计算量非常大。因此最终在该测量系统中应用修正的Hough变换算法来获得机械部件所需的几何元素测量。

在这种基于图像处理和机器视觉的尺寸测量系统中,测量对象是机械零件,由于机械零件测量主要涉及线和圆两个参数,所以在对机械零件图像进行图像预处理和边缘检测之后,修改Hough变换首先用于检测图像上的直线和圆的几何参数,然后通过检测到的两个几何参数之间的关系来确定机械部分的高度,圆的直径和圆的位置。通过计算圆的坐标,我们可以得到两个相邻圆与中心圆之间的角度。如果角度值全部为90,则可以得出四个小圆圈在机械部件上相等的结论。最后根据系统标定的尺寸转换系数,得出机械零件结构件尺寸的实测值。

B.几何参数的检测

a)检测线路原理

基于Hough变换的直线检测原理是将图像空间中所有直线上的点变换到参数空间中的某一点。基于Hough变换的线条检测原理如下:

X-Y空间中一条直线的斜截距参数方程通过点(x,y)为:

Y=px q (1)

参数p和q分别是线的斜率和y轴截距。

等式(1)可以被重写为:

q=-xp y (2)

因此基于霍夫变换的线检测方法是将图像空间中的共线点映射到参数空间中的并行直线上。

b)检测圆圈的原理

基于霍夫变换的圆的检测原理是将图像空间上的圆上的所有点变换到参数空间中的某一点。考虑到图像空间中的一个圆圈,它可以表示为:

(3)

其中表示圆心的坐标,是圆的半径,点是圆上的边缘点。

公式(3)表明,图像空间中一个圆的边缘上的每个点可以映射到abr参数空间中的圆锥曲面(图4)。 其中a、b、r是参数空间中的三个变量。

(4)

所以这个点设置哪个半径是(xi,yi),中心点是对应于参数空间中交点为(a0,b0,r0)的圆锥面群。

c)准确定位中心点

霍夫变换对于图像是有效的,但是检测精度较低,另外图像中出现噪声会影响参数空间中的峰值,从而导致圆圈判定的误差。为克服这些局限性,本文提出了一种基于霍夫变换的圆形几何特征的圆检测算法,该算法如下:

1˅对机械零件图像进行边缘检测和图像二值化。

2˅根据圆的几何特征,沿着梯度方向搜索每个边缘点对应参数空间的可能中心点。

3˅将参数空间中每个累加器的峰值对应的参数作为机械零件上圆的中心点。

修正Hough变换算法中的具体特点是利用圆的几何特征来找出中心点如下(图2):假设从圆上任意一点A开始,在d上逆时针分离为点B,连线段AB,然后在d处分离B作为C点,依次类推以得到线段DE和EF,重复该操作,根据圆上任意两点的中间垂直线必须解决的每个线段的中间垂线通过中心点,求出相邻两段中垂线的交点坐标作为可能的中心点值。

图2修改Hough变换

假设A,B,C点的坐标分别为(xA, yA ) , (xB , yB ) , (xC , yC ),则线段AB (xP , yP ) 的中点坐标可由方程组如下:

(

(5)

类似地,可以获得线段BC的中点坐标Q。

同时求出线段AB,BC的中垂线方程,得到如下方程:

(6)

求解(6)计算交点O的坐标,然后将其作为可能的中心点值。 采用同样的方法遍历整个圆周,取2n条与AB相似的线段,对所有线段和点完成运算后,统计交点阵列的峰值,并以此为中心点坐标。 图像中的圆的半径可以从圆上任意点到中心点的距离的算术平均值获得,其可以被计算为:

(7)

IV. 测量结果

机械零件尺寸测量系统的软件部分是在Visual Studio 2010平台下开发的,并使用C 进行编程。 机械零件尺寸测量系统的测量设备如图3所示。由我们构建的硬件系统提取的机械零件图像如图4所示。机械零件上几何元素的尺寸如图5所示。

图3硬件系统

通过利用修正的Hough变换算法,可以得到圆心坐标值.然后我们可以计算出两个小圆和中心圆的角度值。在四个角度都计算完毕后,我们可以知道四个小圆圈是否均匀分布在我们测量的机械零件上。假设中心坐标为,,,分别为 ,,

然后假设中心坐标之间的距离,,分别是,,他们可以计算如下:

(8)

用我们可以得到的相同方式,,所以角度q1( 图5) 可以通过求解(9)得到:

(9)

假设从开始顺时针旋转其他三个角度分别是,,因为四个角度每两个互补,所以其他三个角度可以很容易地计算出来。如果角度都近似直角,则可以得出四个小圆均匀分布在机械零件上的结论。

在对使用该系统收集的图像进行处理和分析之后,开发了该测量系统。机械零件图像中的几何参数的定位是机器视觉和图像分析中对这种测量系统非常普遍的要求。因此,本系统采用修正的Hough变换算法对机械零件图像上的线条和圆线进行检测。我们在这个系统中提出的算法不同于以前的传统Hough变换算法,因为每个图像像素都会产生大量必须在Hough空间中累积的选票,所以传统的Hough变换算法非常慢,计算量非常大 复杂。我们建议的Hough变换算法是有用的,算法计算变换的计算复杂度不是很高。

最后,在对我们使用的机械部件进行实验和测量之后,我们最终可以获得我们所使用的机械部件的测量结果。 表1给出了机械零件各参数的测量结果,主要包括机械零件上的线,圆和角度。 通过表1的结果我们可以知道,这种基于机器视觉和图像处理的测量方法在这个测量系统中是可行和正确的,它用于测量机械零件。 修改的霍夫变换算法很有用。 特别是,从表1中,在将测量结果与设计要求进行比较之后,可以观察到如果机械部件可以被认为是有效的候选者。

- 顶视图图像

- 侧视图像

图4捕获的图像

- Topview尺寸

(b)侧视图尺寸

图5零件尺寸

表I.测量结果

V.结论

为了实现机械零件的非接触式测量,提高机械零件尺寸测量的效率,本文介绍了一种基于机器视觉和图像处理技术的尺寸参数测量系统。该非接触式测量系统以机械零件为测量对象,通过合理的图像采集,图像处理,边缘检测和几何元素定位等方法,实现机械零件尺寸的非接触式快速测量,实验结果表明可行性 的测量系统,有效提高了机械部件的测量效率。

参考

[1]郭晶,罗洛,张涛,“机器视觉与应用”,Electronic.vol。 2014年7月27日,第185-188页。

[2]张田,唐成通,刘建华,“基于多视觉的弯管空间参数测量方法”,“仪器仪表学报”,vol. 34,pp.260-266,2013。

[3]帅富,张立岩,楠晔,“大型工件的光笔现场视觉测量系统”,中国科学仪器.vo

全文共9692字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[15497],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。