英语原文共 13 页,剩余内容已隐藏,支付完成后下载完整资料

高级制造业│学报( 2012) 63:595-607

DOI 10.1007/s00170-012-3926-

原文

塑料产品的CAD/ CAE一体化注塑模具设计系统

伊万bull;马丁和米奥德拉格Hadzistevic和扬科bull;蒂普萨Hodolic 和乔尔杰Vukelic和德扬bull;卢基奇

收稿日期: 2011年7月27日/接受日期: 2012年1月10日/在线发布时间:2012年1月25日。

copy;施普林格出版社伦敦有限公司2012

摘要:模具设计是一个知识密集型的过程。本文介绍了一种基于知识的面向对象的、模块化的、基于特征的集成计算机辅助设计/计算机辅助设计(CAD/CAE)系统。塑料注塑成型和模具设计的数值模拟的CAX系统的发展给在模具设计过程中进行产品分析提供了新的可能性。该系统集成了Pro/ENGINEER 系统与特别开发的模块,用于计算注塑参数、模具设计和模具元件的选择。该系统接口采用参数化和CAD/CAE特征数据库,简化了设计、编辑和审查过程,并且提出了CAD/ CAE一体化注塑模具设计系统的总体结构和部分输出结果。

关键词: 模具设计 、数值模拟、CAD、 CAE

1 介绍

注塑成型工艺是制造塑料零件最常见的成型工艺。一般来说,注塑成型设计包括塑料产品设计、模具设计和注塑工艺设计,它们都有助于产品的质量和生产效率[1]。这是一个涉及许多设计参数的过程,需要以并

I Matin (〼) : M. Hadzistevic,J. Hodolic, D. Vukelic ,D. Lukic

诺维萨德大学科学技术学院生产工程系,

Trg Dositeja Obradovica 6, 21000 Novi Sad, Serbia

邮箱: matini@uns.ac.rs 链接: www.ftn.uns.ac.rs

发的方式加以考虑。计算机辅助的塑料注塑成型模具设计长期以来一直受到全世界众多学者的关注。不同的学者开发了程序系统来帮助工程师设计注塑的零件、模具和选择参数。在过去的十年中,许多学者开发了计算机辅助设计/计算机辅助工程(CAD/CAE)模具-注塑成型系统。 郑大世等人 [2] 利用Pro/E技术开发了一个基于web的CAD模具设计的协同集成设计系统。 Low 等人[3] 开发了一套用于塑料注塑模具初设计的标准化应用。该系统可选择和管理标准模具板的模具底座,但不提供模具和注塑成型计算。这些学者们提出了一种规范注塑模具型腔布局设计系统的方法,即只采用标准型腔布局。当使用标准布局时,它们的布局可以很容易地存储在数据库中。林等人 [4, 5] 发布了一种基于功能特征的三维绘图模具结构设计系统,它使用了最小的初始信息集。此外,它还可以在完成模具的主要部分的实体模型的设计之前灵活地分配功能特性。该设计系统包括模具部件的选择和计算模块。它使用Pro/E模块Pro/程序和Pro/ 工具包,并由模块选择模块、模具化和设计。 邓等人 [6, 7] 分析CAD/CAE集成的发展。他们还分析了CAD与CAE系统在注塑模具设计数值模拟中的集成问题。他们提出了一种由许多CAD/CAE特征组成的功能本质。这种特性不仅代表了塑料零件的

596 高级制造业│学报( 2012) 63:595-607

几何信息,而且还体现了设计意图。其中一些特点是塑料部件、壁体特点、开发特性(如倒角、加强筋、支管台、孔等)的整体产品信息,包括分析相关设计信息和暗壁/开发特征的处理特性。壁体和发展特性被称为 “组件特性” 高戴克等人[8, 9] 开发了模具设计和注塑工艺参数计算的CAE系统。该系统基于形态学矩阵和决策图。该系统用于热、流变学和机械计算副调制,以及物质基础管理,但不提供与商业化CAX软件的集成。

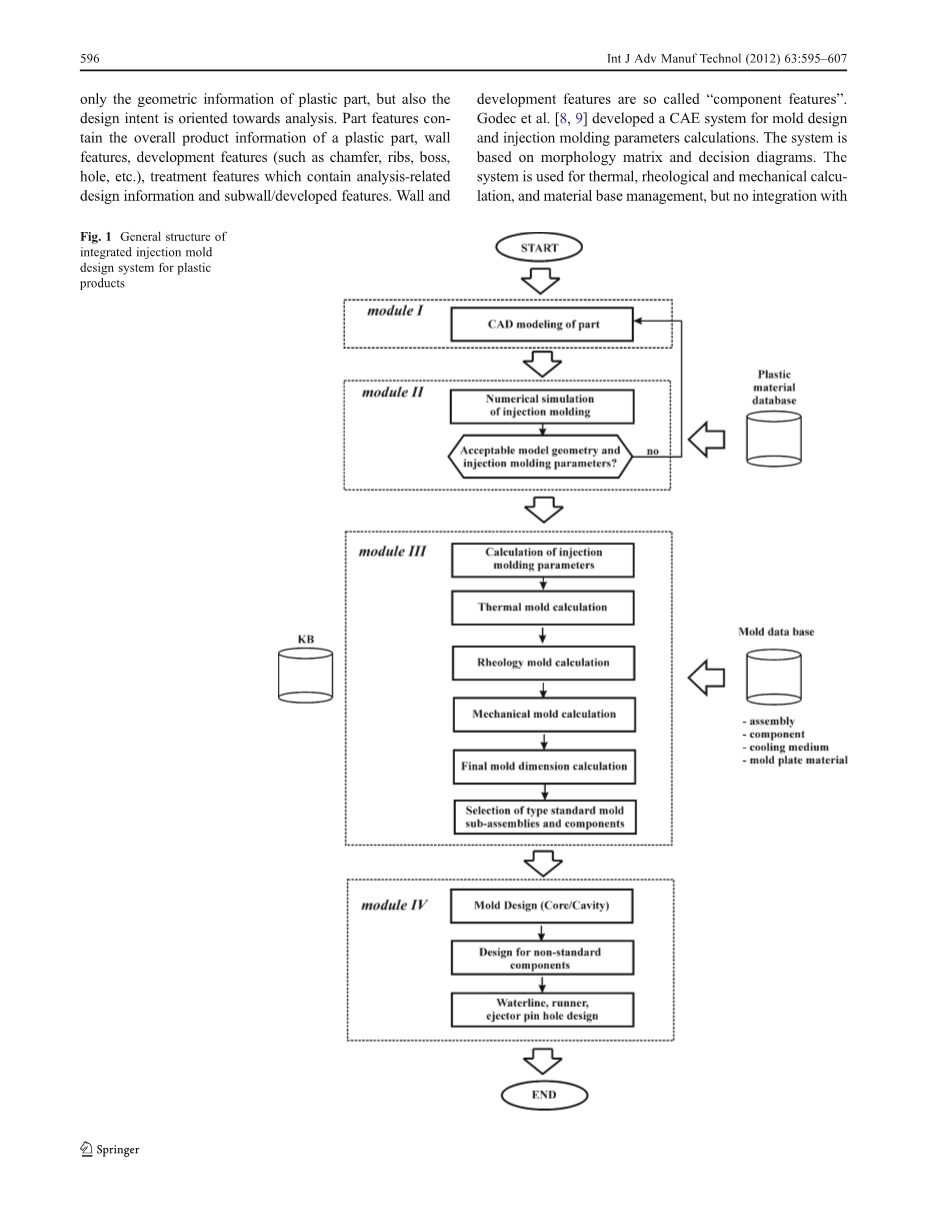

图1塑料产品集成注塑模具设计系统的一般结构

Int J Adv Manuf Technol (2012) 63:595–607 597

黄等人 [10] 开发了注塑模具设计系统。他们使用参数化和基于特征的数据库。该系统使用Pro/E建模数据库组件。Kong等[11]开发了一个与实心工程相结合的参数三维注塑模具设计系统。其他基于知识的系统,如IMOLD、ESMOLD、IKMOULD和IKBMOULD,都是为注塑模具设计而开发的。IMOLD将模具设计分为四个主要步骤;分型面设计、印模设计、流道系统设计、模具底座设计。该软件采用基于知识的CAD系统提供交互式环境,协助设计师快速完成模具设计,并促进模具设计过程的标准化。IKBMOULD应用包括模具制造的数据库和知识库。Lou等.[12]开发了一个集成的基于知识的模具基础设计系统。该系统具有模量计算、尺寸计算、模具数量计算和注塑机选择等模块。该系统使用Pro/模具库。这篇论文描述了知识库系统和关键技术,如产品建模、框架规则方法、CBS和神经网络。一个多层神经网络已经过反向传播训练。该神经网络采用长度、宽度、高度和模具中各部件的数量作为输入和9个参数(长度、宽度、上下沉降的高度、模具底板的厚度、芯的底部厚度、孔板)作为输出值。Mok等[13,14]开发了一种用于注塑模的智能协同知识库系统。Mok 等[15]开发了一种有效的重新使用和检索系统,可以使用简单的图形用户界面注册建模的标准部件,即使设计人员可能不知道数据库的注册规则。该模具设计系统采用了开放的API和商用CAD/计算机辅助制造(CAM)/CAE解决方案。该系统应用于现代重工的模具基础和模具零件的标准化。该系统采用了设计编辑的方法,实现了使用特征的主模型。开发的系统提供了一种方法,设计者可以注册主模型,它被定义为3D CAD的功能,作为标准部件,即使他们不承认数据库的规则,也可以有效地重用标准部件。

Todic等[16]提出了一种用于塑料注塑模具制造的自动配制工艺方案的软件解决方案。该CAD/CAPP/CAM系统不提供注塑模具设计参数的CAE计算。Maican等[17]使用CAE进行机械、热力和流变计算。他们分析了塑料材料的物理、机械和热性能。他们定义了负载部分的关键参数。Nardin等[18]尝试开发适合于注塑成型的所有需要的系统,以供选择零件-模具技术系统。

仿真结果包括几何和制造数据。在模拟结果的基础上,部分设计人员可以优化部分的几何物体,而模具设计者可以优化模具的运行和冷却系统。这些学者开发了一种程序,帮助注塑机的程序员直接将模拟数据传输到机器上。Zhou等[18]开发了基于数值模拟的虚拟注塑系统。Ma等[19]采用面向对象的方法,开发了用于注塑模具设计的标准组件库。这是一个面向对象的库模型,用于对机械组件进行参数定义。他们开发了一种面向对象的模型组件库模型,用于包含不同的几何度量拓扑和非几何信息。多年来,许多研究人员尝试使用各种基于知识的工程化(KBE)方法如基于规则的

图2注塑工艺数值模拟模块结构

598 Int J Adv Manuf Technol (2012) 63:595–607

图3定义模具几何形状

推理(RBR),以及案例库 (CBR)和参数化设计模板(PDT)来自动化整个模具设计过程。陈等人[20]开发了一个三维CAD知识-辅助注塑模具设计系统(IKB模具)。在他们的研究中,通过经验丰富的模具设计师和手工书籍,以及各种传统的知识获取方法,获得了模具设计的设计规则和专家知识。传统的KBE方法,如RBR、CBR和简单的PDT已成功应用于模具型腔和流道布局设计自动化的一个产品模具。叶等[21]提出了一种基于特征和面向对象的分层表示方法,并简化了自动化模具装配建模。

的符号几何方法。之前对各种系统的分析表明,作者用不同的方法来解决模具设计的问题,减少了模具的配置程序(选择程序)。他们使用CAD/CAE集成来创建精确的模型选择规则。许多学者使用CAE系统对注塑成型进行数值模拟,以确定注塑成型的参数。他们还开发了模具和注塑成型工艺计算的原始CAE模块。然而,所有先前提到的系统的共同之处是缺少计算模具和注塑成型参数的模块,这将允许与数值模拟的结果相结合。由此得出结论,需要建立一个软件系统,将注塑成型的参数与注塑成型的数值模拟、模具计算和选择

图4确定冷却通道与模具型腔之间的距离

Int J Adv Manuf Technol (2012) 63:595–607 599

图5模具基本选择器形式

的结果相结合。所有这些都将集成到CAD/ CAE一体化注塑模具设计系统中。

2集成CAD/CAE系统结构

众所周知,各种各样的计算方法支持不同学者的模具设计系统,使用诸如KBE (RBR, CBR, PDT)或设计优化技术(如传统的NLP,LP,

或元启发式方法等(TS,SA,GA)和其他特殊技术,如(SPA、AR、ED)。

开发的交互式软件系统可以实现:零件的三维建模,零件设计的分析和仿真模型的设计,注塑成型的数值模拟,模具设计与所需的计算。

该系统由四个基本模块组成:

- 零件CAD建模模块

- 注塑工艺数值模拟模块

图6机械模具计算形式

600 Int J Adv Manuf Technol (2012) 63:595–607

- 注塑模具参数计算及模具设计计算与选择模块

- 模具建模模块(核心和空腔设计及设计所有剩余模具部件)

塑料产品集成注塑模具设计系统的总体结构如图1所示。

2.1零件CAD建模模块(模块I)

该零件的CAD建模模块是集成CAD/CAE系统中的第一个模块。该模块用于生成塑料产品的CAD模型和相应的仿真模型。该模块的结果是塑料零件的实体模型,具有所有必要的几何精度和精度要求。精度规格为:项目名称、编号、特征ID、特征名称、基准点位置、模拟退火编号、贸易材料名称、材料等级、零件公差、机械规格(名称、夹紧力、最大压力、工件尺寸)、型腔数量。如果在产品模型中指定了几何和精度规范(给定),则使用相同的方法作为下一个模块的输入,而这个模块只用于生成仿真模型。

2.2注塑工艺数值模拟模块(模块二)

第二模块用于注塑成型过程的数值模拟。用户实现了一个迭代模拟过程,以确定注塑成型和仿真模型规范的可塑性参数。该模块的结构如图2所示。

导入产品模型后,从塑料材质数据库中选择一种聚合物,用户选择最佳的定位子系统。该数据库包含了塑性材料的流变学、热学和力学性能。用户定义注塑成型的参数,并选择浇注子系统的位置。进一步分析:塑性流动、充填时间、注入压力、压降、流前温度、焊缝的存在、空气陷阱的存在、冷却质量等。

该模块提供了四种不同类型的模流分析。每一项分析都旨在解决具体问题:

- 部件分析——该分析用于测试已知的门位置、材料和零件几何,以验证部件是否具有可接受的加工条件。

- 门分析——该分析测试多个门的位置,并对分析输出进行比较,以确定最佳的门位置。

- 缩痕分析——这个分析检测缩痕位置和深度来解决在模具建立之前的产品表面问题,消除模具和客户

之间可能出现的质量纠纷。

最重要的参数如下:[22]

- 部件厚度

- 模流长度

- 半径和草图

- 厚度过渡

- 部件材料

- 浇口的位置

- 浇口的数量

- 模具温度及熔体温度及注塑压力。

- 最大注塑机压力。

除了前面提到的注塑参数,该模块显示仿真结果:焊缝位置、分布的空气陷阱、注塑压力的分布、剪切应力分布、仿真模型的表面温度分布、充填质量的仿真

Fig. 7 Segment of the mechanical calculation algorithm

Int J

全文共10295字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[15235],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。