英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

原创文章

单停制动时盘式制动器总成的结构与接触分析

Ali Belhocine bull; Abd Rahim Abu Bakar bull;Oday Ibraheem Abdullah

摘要

本文采用商用有限元软件 ANSYS 对制动盘和垫片在单制动停止时的应力集中、结构变形和接触压力进行了研究。本文还着重介绍了采用制动钳、不同摩擦摩擦系数和不同速度的车轮对制动盘和摩擦片的应力集中、结构变形和接触压力的影响。通过调查, 可以更好地解释接触压力分布的变化以及反过来的尖叫产生。为此, 本研究为制动盘和刹车片的设计和工程应用提供了有效的参考。

关键词:盘式制动器 结构变形 接触应力 有限元

数据清单:

M 整备质量(kg)

V0 初始速度(m/s)

Tstop 停止时间(s)

Rrotor 有效转子半径(m)

Rtite 轮胎半径(m)

mu; 摩擦系数盘/垫

fdisc 转子的力(n)

Ac 制动垫的表面积(m2)

P 单衬垫压力(MPa)

1.介绍

制动盘是盘式制动器的主要零件之一,其形式和性能对制动器的工作性能影响很大。其多采用铸铁制成,高性能的汽车汽车有使用几种混合材料的,也有用锻钢制造的,使其能承受更高的符合,适应高速化,使制动器小且轻。

制动钳通常做成两半,用螺栓链接,外缘留有开口,可以不用拆下制动钳就能检查或更换制动块。这种钳体的强度和刚度都较大,且能防震。钳体常用高强度,高韧性的可锻铸铁铸造,也有用轻合金铸造的。多数制动液压缸在钳体中加工出来,也有将液压缸单独制造,在嵌入钳体的。制动块由背板和摩擦衬块压嵌成一体,也有粘接的。摩擦衬块多为扇形,也有矩形、正方形的。制动块大部分面积应被活塞压住,以避免摩擦衬块卷角引起尖叫声。

在圆盘和垫片的界面上产生的摩擦热会导致高温。特别是, 温度可能超过给定材料的临界值, 导致不良影响, 如刹车褪色, 局部评分, 热弹性不稳定, 过早磨损, 刹车液汽化, 轴承失效, 热裂纹, 和热激发振动如提到 [1, 2],这些都是我们在驾驶中容易遇到的问题,因此对于此类问题的关注,将极大利于我们对于汽车盘式制动的优化设计,从而达到提高生产质量,增加使用时的安全性,降低其噪声污染,延长使用寿命等作用。高和林 [1] 表示, 有相当多的证据表明, 接触温度是可以明确反应制动功率摩擦的一个整体因素,应力负载、速度、摩擦系数的组合效应, 以及热物理和耐久性摩擦耦合材料的性能。李和倚 [2] 报告说, 温度分布不均匀在盘面和摩擦垫带来热畸变, 被称为圆锥, 并发现是抖动和圆盘厚度变化 (DTV) 的主要原因。Abu 阿布·巴卡尔·加法尔等人 [3] 在他们的最近工作发现温度可能也影响振动水平在盘式制动器装配。Tirovic and Day [4] 研究了界面压力分布的构件几何、材料性质和接触特性的效能。他们使用了一个简单和非验证, 三维的圆盘制动器模型。[5] 提出了预测盘式制动器垫的方法通过实验和数值方法对某些工作条件的接触压力。他们开发了一种比较详细的模型和验证模型的盘式制动器部件的数值变形实验结果。本文对结构分析进行了实盘式制动器的简单的有限元单元 (FE) 模型组件获得接触压力分布的圆盘界面中的摩擦垫和米塞斯应力利用 ANSYS 11.0 FE 软件。敏感性研究圆盘旋转、载荷模式和摩擦系数也将执行。根据这种方式来研究制动盘的各种效能,在一次制动过程中将发生何种变化。根据应力变化来进一步研究,将采用何种方式,来解决制动过程中,制动盘制动摩擦力下降,热稳定性差,制动盘产生形变等一系列会造成制动效能减弱的不良影响的因素。因此我们本次实验的主要目的就是找出负载、车速、摩擦系数与应力的分布,制动系统的热衰退。

在汽车行驶过程中,制动过程将其机械能(动能和势能)的一部分转换为热能耗散的过程。紧急制动时,制动器几乎承担了耗散汽车全部动能的任务。此时制动时间很短,热量来不及耗散到大气中,为制动器吸收,引起温度升高,形成制动器的能量负荷。能量负荷越大,衬片(衬块)的磨损也越严重。

2. 有限元模型与仿真

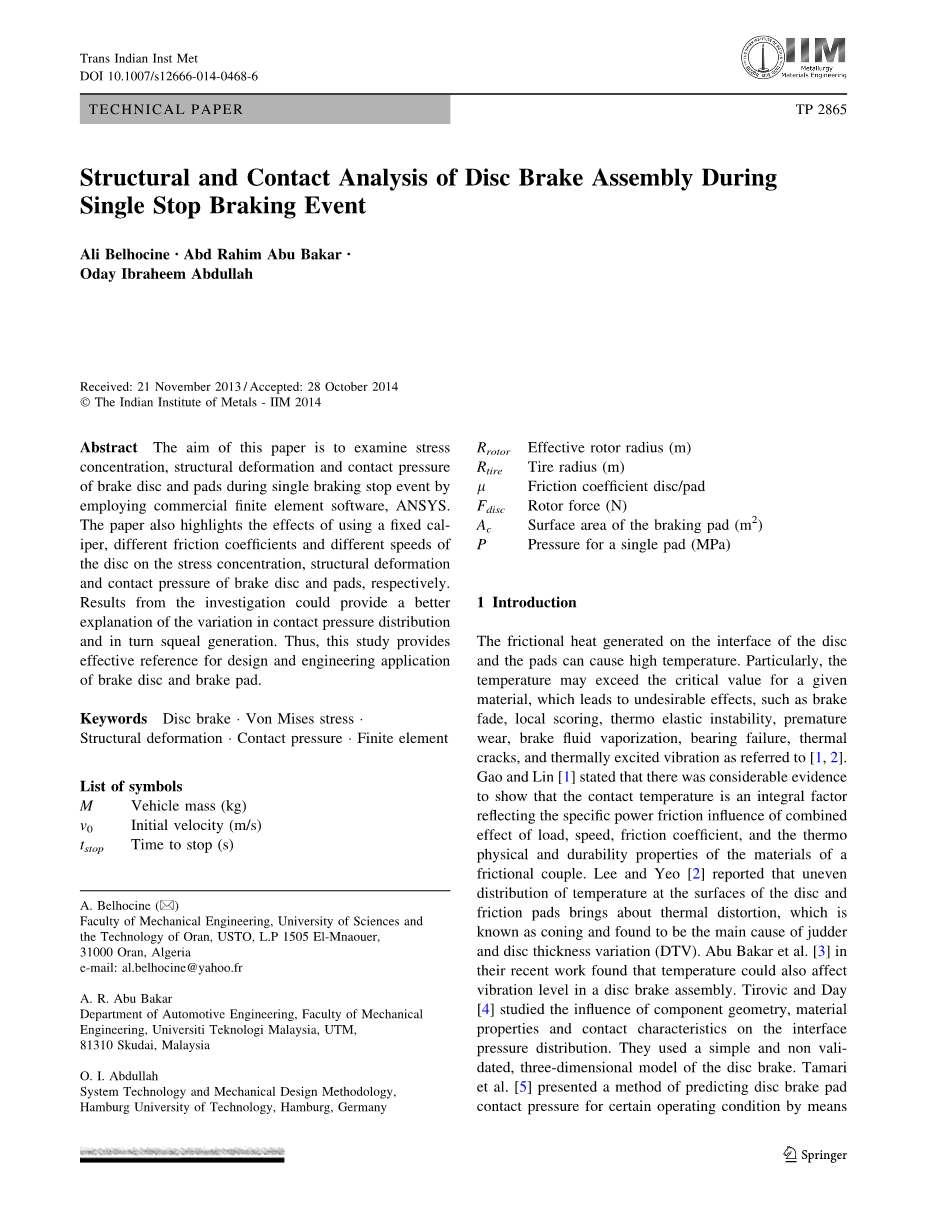

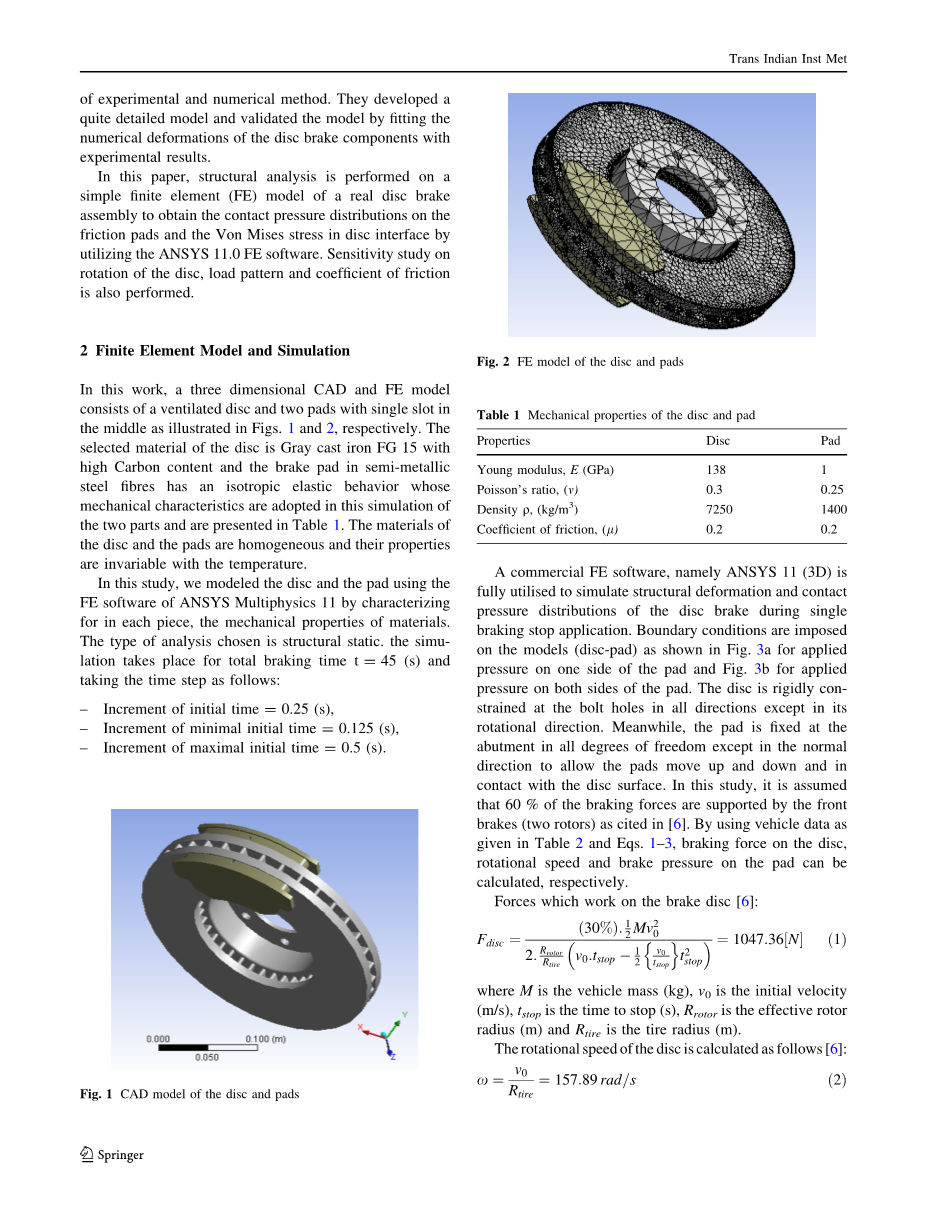

首先我们采用在CAD软件中建模的方法的到零件的有效模型,方便我们进一步研究制动盘零件在有限元模型中在这项工作中, 三维 CAD 和 FE 模型包括一个通风盘和两个垫片与单插槽。在图1和图2分别说明了三个零件之间的位置关系。选用的圆盘材质为灰铸铁15高碳含量和半金属制动垫钢具有各向同性的弹性行为, 其本仿真中采用了机械特性这两个部分, 列于表1的材料圆盘和垫片是均匀的, 其性能温度不变。在这项研究中, 我们模拟的制动盘和垫使用ANSYS 11 的有限元软件根据每一块,材料的力学性能,选择的分析类型为结构静态。模拟发生在总刹车时间 t = 45 (s) 的情形下,采取如下步骤:

—初始时间增量=0.25(s)

—最小初始时间增量=0.125(s)

—最大初始时间增量=0.5(s)

图1制动盘和摩擦片CAD模型

图2制动盘和摩擦片有限元模型

表格1制动盘和摩擦片的机械性能

|

属性 |

制动盘 |

摩擦片 |

|

杨氏模量(GPa) |

138 |

1 |

|

泊松比(v) |

0.3 |

0.25 |

|

密度(kg/m3) |

7250 |

1400 |

|

摩擦系数(mu;) |

0.2 |

0.2 |

商用 FE 软件, 即 ANSYS 11 (3D) 是充分利用模拟结构变形和接触单台盘式制动器的压力分布,来达到刹车直至车辆停止,降低车辆车速的作用。边界条件被强加在模型 (盘垫) 如图3a 所示应用压力在垫的一侧的受力情况和图3b 为应用衬垫两侧的压力分布情况。在实验中我们发现,圆盘在所有方向的螺栓孔刚性地被限制了, 除了在它的旋转方向,其他方向均不能自由的移动。同时, 制动片在所有自由度的桥台, 除了在正常的方向, 使垫移动上下和在与光盘表面接触。在本研究中, 假定60% 的制动力是由前支撑刹车 (二个转子)提供如被引述在 [6]。通过使用车辆数据作为在表2和给出的图形中可以得到,制动力在圆盘上,旋转速度和刹车压力在垫上可以分别计算。

在刹车盘上工作的力【6】:

(1)

其中:

M是车辆质量(千克),

v0是初始速度(米/秒),

tstop 是时候停止(s),

R转子是有效的转子半径(m)

R轮胎是轮胎半径 (m)

圆盘的转速计算如下【6】:

(2)

图3一侧 图4 另一侧

表格2车辆数据

|

名称 |

数据 |

|

整备质量(kg) |

1385 |

|

初始速度(m/s) |

60 |

|

停止时间(s) |

45 |

|

有效转子半径(mm) |

101 |

|

有效车轮半径(mm) |

380 |

|

摩擦系数(mu;) |

0.2 |

|

摩擦面积(mm2) |

5246 |

其中 v0是初始速度(m/秒)和Rtire是轮胎半径(m)。圆盘与垫片之间的外部压力是由适用于圆盘的力计算,液压是上文提到的数值[7]:

(3)

根据制动卡摩擦片提供的液压大小,以及制动盘在工作时的摩擦系数,接触面积,可以算的压强的大小,摩擦力Fdisc来自于制动器摩擦片与制动盘的摩擦,摩擦系数为mu;。

3.结果和讨论

3.1应力分布

图4显示了在制动期间当量的米塞斯应力分布情况, 表明最大压力发生在时间 t = 0.25s的螺栓孔上。这时由于制动盘受扭转力和剪切力。这种高应力集中会导致螺栓孔断裂。在实际的驾驶过程中,这种工况是相当危险的,容易造成制动系统的失效,甚至在某些情况下会导致制动盘脱离而造成直接伤害。事实上, 制动盘所受的力是轮毂的车轮由螺丝,通过调整螺丝的受力大小,我们可以有效的获得加强车辆安全性的方法,从而防止其运动。在圆盘的旋转和减速的情况下,通过仿真分析我们可以得知,扭转应力和剪切产生的效果能够产生应力集中的部分。重复这些影响将导致制动盘的受力平衡有被破裂的风险。因此对于多次重复的应力情况下的分析,也就成为了解决应力集中问题的重要课题。

3.2接触压力分布

接下来我们需要针对不同工况对于制动系统的应力分布情况进行仿真和分析。根据制动盘盘在行驶时的仿真模拟,在我们可以的到应力分布图中,图5说明了在不同的刹车时间情况下,接触压力在制动块上的分布。结果表明,随着接触压力逐渐增加, 在刹车的末期可以达到Pmax = 1.8 MPa。接触压力的上升表面也会导致制动盘的温度升高并且传达至整个制动盘,因此在这里我们还要求制动盘拥有良好的热稳性。在前部的制动盘接触压力明显比其他区域要高。这种增加是由于减少了与圆盘表面接触的区域。因此在前部制动器的设计过程中,我们需要着重考虑制动器的散热性能。图6显示了沿角位置的接触压力的变化。制动片接触压力的最大值位于在前部的边缘和较低的边缘水平衬块。衬块的接触压力分布如图7所示。它表明, 最大接触压力被预测在垫的中间,数值为1.3MPa,这远远低于获得的内垫数值。通过分析我们得知,对于衬块的两端我们不需要对于制动衬块进行过多的关注,但是衬块的中间是我们需要考察的对象。

图4螺栓孔的应力集中

(a)在t=0.25s (b)在t=0.5s (c)在t=1s

(d)在t=1s (e)在t=2.5s (f)在t=3s

(g)在t=3.5s (h)在t=45s

图5内垫上的接触压力分布

图6接触压力随角的变化位置在内垫

3.3固定卡尺的作用

(a)在t=0.25s (b)在t=0.5s (c)在t=1s

(d)在t=1s (e)在t=2.5s (f)在t=3s

(g)在t=3.5s (h)在t=45s

图7外垫上的接触压力分布

3.4摩擦系数的影响

图8应力分布

(a)在t=0.25s (b)在t=0.5s (c)在t=1s

图9制动期结束时的总变形

为比较研究, 制动盘的效果 (圆盘双压力) 也模拟它保持在单一的情况下使用的相同边界条件活塞钳。图8显示了等效水平的米塞斯应力在盘式制动器的一段结束刹车周期。米塞斯的压力是明确的围绕压力效应存在后的圆盘钉在这个区域,应力图中红色的部分为应力集中处,即销钉连接处,它承受了制动过程中的主要剪切应力。不同的情况下, 圆盘与单活塞卡尺, 注意到最高的压力出现在制动盘的外侧, 值为8.3MPa。这是低于在螺栓孔预测单活塞卡尺应力值31.4 MPa。在这种情况下,我们不仅发现制动过程中应力分布差别较大,并且应该把应力分布到圆盘界面上与图5中预测的应力相比较。我们可以发现盘式制动器的应力分布方式具有明显的应力集中特点,在螺栓处,应力集中尤为明显,因此在此时,我们需要将螺栓的强度经可能的加强借此来能够保证其能承受更大的剪切应力。

我们可以发现很有趣的是,衬垫的摩擦系数的变化从0.25到0.35时所引起的反应。图9表达

全文共6725字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[14990],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。