英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

窗体顶端

窗体顶端

不同碳含量的过共晶Fe-Cr-C熔覆层的组织和磨损特性

摘要:

目前的研究使用药芯焊丝电弧焊来产生一系列具有各种碳含量的过共晶Fe-Cr-C熔敷层。根据碳含量,这项研究产生gamma;-Fe (Cr,Fe) 7C3碳化物的过共晶微结构。随着熔敷层的碳含量从3.73%增加到4.85%,碳化物的表面分数从33.8%增加到86.1%。原生(Cr,Fe)7C3碳化物的形态也从刀片状转变为棒状。关于磨损性能,耐磨性与硬度(H)之间的关系是非线性的。然而,必须考虑初生(Cr,Fe)7C3碳化物的平均自由程(lambda;)。耐磨性与H /lambda;成正比。一次碳化物可防止共晶集落选择性磨损。棒状(Cr,Fe)7C3碳化物也提供了更好的耐磨性,因为棒状碳化物具有更高的硬度。磨料磨损过程后,当熔敷层具有较低的碳化物表面分数时,磨粒会产生塑性犁。初生碳化物的断裂会导致陷入磨损表面的碳化物表面含量较高的磨损表面。

1.引言:

在苛刻的磨损条件下,堆焊材料由于其优异的耐磨性而广泛使用Fe-Cr-C合金。 由于碳化物和基体韧性体积较高,耐磨损性能优异[1]。 这些合金白口铸铁用于轧钢和矿物磨粉机中的轧辊和其他耐磨部件,这些性能如耐磨损性,表面粗糙性和抗卡住性或抗粘性是必不可少的。 据报道,这些性能中,耐磨损性不仅取决于从熔体中析出的碳化物的类型,形态,含量和分布模式,还取决于基体结构的类型。

本研究探讨了过共晶Fe-Cr-C熔覆层的耐磨性与显微组织之间的关系,并讨论了初生碳化物,共晶团和磨粒之间的相互作用。 结合耐磨性和磨损表面观察,本研究发现过共晶Fe-Cr-C熔覆层的磨损机制为选择过共晶Fe-Cr-C熔覆层提供了信息。

2.实验过程

焊接表面的基础金属由ASTM A36钢板(100mmtimes;80mmtimes;10mm)制备。在焊接之前,将这些样品研磨并用丙酮清洗。为了获得具有各种碳含量的过共晶Fe-Cr-C熔覆层,所有过共晶熔覆层的化学成分均位于M7C3相中。将不同量的石墨(7,10和13%),恒定的铬粉(40%)和硅铁(2%),铁锰(5%),铁粉,(46、43和40%)加入直径为2.8mm的药芯焊丝中。使用硅铁和锰铁来减少熔敷层的氧气。

表1.过共晶包层和基体金属碳化物的化学成分和表面分数。

窗体顶端

窗体底端

|

熔敷层 |

组成(wt%) |

碳化物的表面分数(%) |

||||

|

C |

Si |

Mn |

Cr |

Fe |

||

|

基本金属 |

0.18 plusmn; 0.03 |

0.15 plusmn; 0.02 |

0.55 plusmn; 0.03 |

0.09 plusmn; 0.02 |

Bal. |

|

|

A |

3.73 plusmn; 0.05 |

2.28 plusmn; 0.07 |

2.33 plusmn; 0.05 |

26.70 plusmn; 0.08 |

Bal |

33.81 plusmn; 2.3 |

|

B |

4.21 plusmn; 0.03 |

2.00 plusmn; 0.05 |

2.26 plusmn; 0.06 |

27.08 plusmn; 0.09 |

Bal. |

61.19 plusmn; 3.1 |

|

C |

4.85 plusmn; 0.02 |

1.96 plusmn; 0.05 |

2.28 plusmn; 0.05 |

27.31 plusmn; 0.09 |

Bal. |

86.14 plusmn; 2.7 |

样品(75mmx25mm10mm)

加载(130N)

磨料(石英)

流量正常

窗体顶端

窗体底端

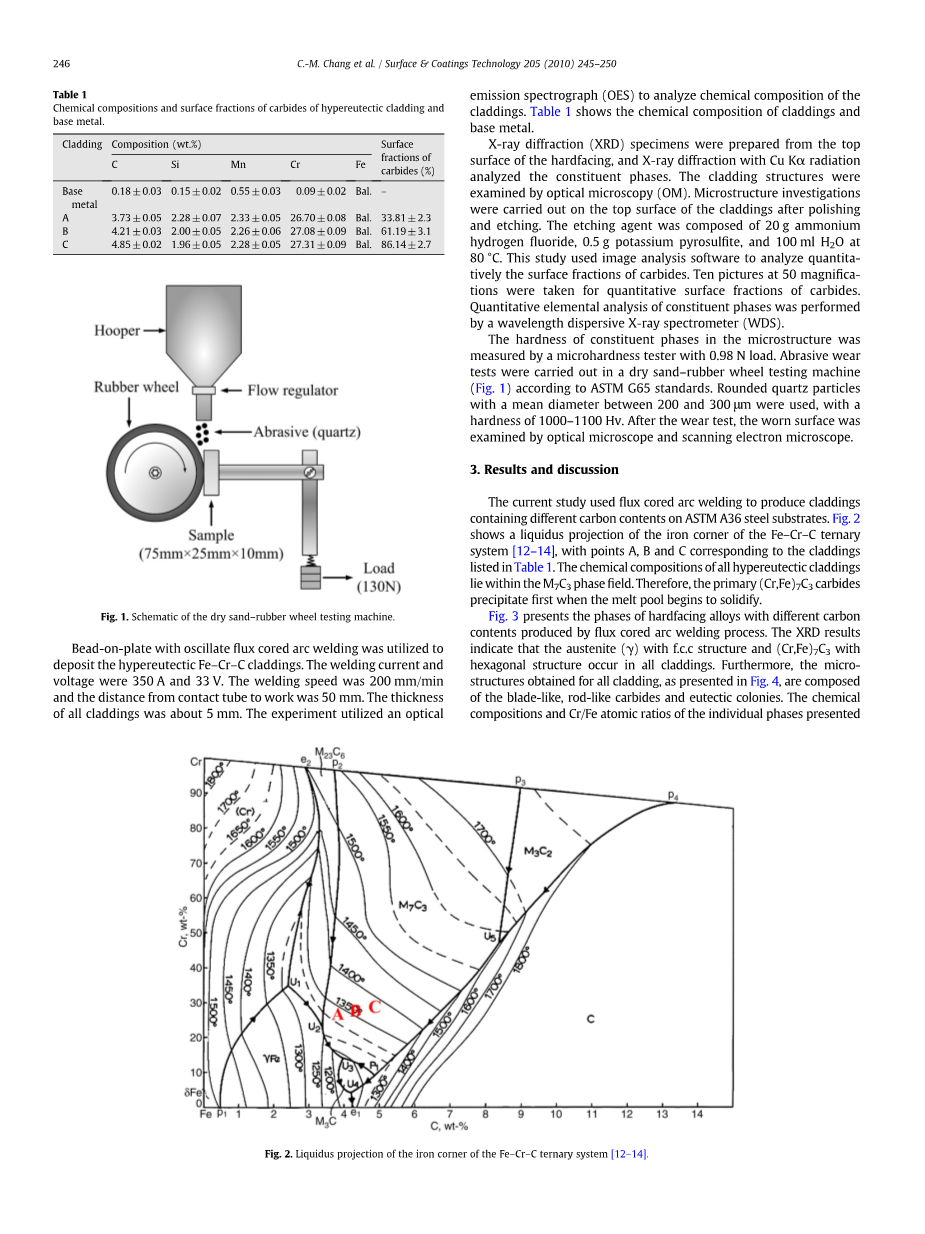

图1.干砂胶轮试验机的示意图。

利用摆动式芯部电弧焊钢板来沉积过共晶Fe-Cr-C熔覆层。焊接电流和电压分别为350 A和33 V.焊接速度为200 mm / min,接触管到工件的距离为50 mm。所有熔敷层的厚度约为5毫米。该实验利用了光学发射光谱仪(OES)来分析熔敷层的化学成分。表1显示了熔敷层和基体金属的化学成分。

从硬面的顶面制备X射线衍射(XRD)样品,用CuKalpha;辐射的X射线衍射分析组成相。通过光学显微镜(OM)检查熔敷层结构。在抛光和蚀刻之后,在熔敷层的顶部表面上进行微结构调查。蚀刻剂由20克氢氟酸铵,0.5克焦亚硫酸钾和100毫升水组成,温度为80℃。本研究使用图像分析软件定量分析碳化物的表面分数。在50个放大倍数下拍摄了10幅碳化物的定量表面部分。通过波长色散X射线光谱仪(WDS)进行组成相的定量元素分析。

显微组织中的组成相的硬度通过具有0.98N载荷的显微硬度测试仪测量。根据ASTM G65标准,在干砂橡胶轮试验机(图1)中进行磨料磨损试验。使用平均直径在200和300mu;m之间的圆形石英颗粒,硬度为1000-1100Hv。磨损试验后,用光学显微镜和扫描电子显微镜检查磨损表面。

3.结果与讨论

目前的研究采用药芯焊丝在ASTM A36钢基材上生产含有不同碳含量的熔敷层。图2显示了Fe-Cr-C三元体系铁角的液相线投影[12-14],点A,B和C对应于表1中所列的熔敷层。所有过共晶熔敷层的化学组成在M7C3阶段。因此,当熔池开始凝固时,初生(Cr,Fe)7C3碳化物首先析出。

图3给出了不同碳含量的堆焊合金在堆焊过程中产生的堆焊合金相。 XRD结果表明,在所有覆层中都会出现f.c.c结构的奥氏体(gamma;)和六方结构的(Cr,Fe)7C3。此外,所有熔敷层获得的微观结构,如图4所示,由刀片状,棒状碳化物和共晶团组成。提出了各个相的化学组成和Cr / Fe原子比。

窗体顶端

窗体底端

图2 Fe-Cr-C三元体系铁角的液相线投影[12-14]

奥氏体

奥氏体

图3. 具有不同碳含量的包层的X射线谱:

(a) 3.73 wt.% C; (b) 4.21 wt.% C; and (c) 4.85 wt.% C.

表2.相的化学成分。

|

相 |

C |

Cr |

Fe |

Cr/Fe 比 |

|

刀片状碳化物 |

8.91 wt.% |

51.59 wt.% |

39.50 wt.% |

1.31 |

|

(30.4 at.%) |

(40.7 at.%) |

(28.9 at.%) |

(1.41) |

|

|

棒状碳化物 |

8.83 wt.% |

51.44 wt.% |

39.73 wt.% |

1.29 |

|

(30.2 at.%) |

(40.6 at.%) |

(29.2 at.%) |

(1.39) |

|

|

共晶团 |

3.70 wt.% |

11.52 wt.% |

84.78 wt.% |

0.14 |

|

(15.1 at.%) |

(10.8 at.%) |

(74.1 at.%) |

(0.15) |

在高铬Fe-Cr-C硬面合金的显微组织中通过电子探针微量分析进行分析(表2)。定量元素分析证实,熔敷层中的主要碳化物是(Cr,Fe)7C3碳化物。 (Cr,Fe)7C3碳化物的Cr / Fe比分别为1.31和1.29。刀片状碳化物的化学成分类似于棒状碳化物的化学成分。对于共晶团,Cr / Fe的原子比约为0.14。比较以前的研究[15],对于Fe-40wt.%Cr-C熔敷层,M7C3和共晶集落的Cr / Fe比分别为3.10和0.78。因此,铬含量高的熔敷层会导致较高的Cr / Fe比。

以前的研究[16-19]报道,主要的M7C3碳化物通过两种形态分类,包括Fe-Cr-C体系中的棒状和刀片状。在图3中,根据熔覆层的碳含量,初级(Cr,Fe)7C3碳化物的形态从刀片状转变为棒状。熔覆金属的凝固形态和生长模式受熔池热条件控制。初生(Cr,Fe)7C3碳化物在凝固过程中的形成和生长发生在其长轴平行于热流方向。当碳含量较低时,原生(Cr,Fe)7C3碳化物的核部位较少,其生长方向是随机的。原始(Cr,Fe)7C3碳化物棒当其轴线垂直于观察表面时呈现为刀片状形状。随着熔敷层碳含量的增加,原始(Cr,Fe)7C3碳化物的核心位置增加。 (Cr,Fe)7C3碳化物棒当它们的轴线垂直于观察表面时呈现为刀片状形状。随着熔敷层碳含量的增加,初生(Cr,Fe)7C3碳化物的形态从刀片状向棒状过渡。

图4.过共晶Fe-Cr-C熔覆层的SEM照片。

Blade-like 片状

Rod-like 棒状

Eutectic colony 共晶团

Proeutectic 先共晶的

Eutectic 共晶的

图5.具有不同碳含量的包层的微观结

(a)3.73%的C; (b)4.21% 的C; (c)4.85%的C.

随着温度的降低,共晶团簇出现在初生(Cr,Fe)7C3晶界附近,如图5所示。因此,这些熔敷层具有过共晶结构,包含初生(Cr,Fe)7C3和奥氏体共晶集合体(铬,铁)7C3。此外,随着碳含量从3.73%增加到4.85%,碳化物的表面部分从33.8%增加到86.1%。对于非共晶组成,合金液相线远高于共晶温度。因此,具有较高过冷度的相应初级阶段往往比共晶生长更快[20]。比较图5a,b和c表明提高碳含量有助于形成初生(Cr,Fe)7C3碳化物。碳添加降低了Fe-Cr-C合金的共晶温度[21]。较低的共晶温度导致较少的共晶团。因此,碳含量的增加促进初生(Cr,Fe)7C3碳化物的形成,但抑制共晶集落的生长。

耐磨性取决于碳化物的形态,尺寸,数量和分布。 R.Colaccedil;o提出了以下数学模型[22]:

其中Q是磨损率,K是磨损常数,FN是施加到磨粒的法向载荷,H0是材料硬度,x是增强颗粒的体积分数,beta;和psi;是常数。

图6.碳化物表面分数对熔敷层耐磨性的影响。

图6显示了碳化物的表面分数与耐磨性之间的关系。这个结果表明碳化物的更多表面部分改进了熔敷层耐磨性。这是因为硬质原生(Cr,Fe)7C3碳化物的高含量提供了防止压痕,开槽和切割磨粒的屏障。耐磨性与碳化物表面分数之间的关系是非线性的。随着碳化物表面分数的增加,耐磨性迅速加快。因此,耐磨性不仅取决于碳化物的表面分数和硬度。磨料必须足够小以适合硬质合金棒之间的距离,以便它们深入基体并从后面推出硬质合金。如果磨料与碳化物间的间距相比较大,则磨粒会在碳化物上滑动而不会穿透基体[23]。因此,碳化物的平均自由程也影响耐磨性。图7示出了耐磨性对H /lambda;的曲线图,表明耐磨性与H /lambda;之间的关系是线性的。硬度和平均自由程的组合是耐磨性的主要因素。

图7.针对H /lambda;的耐磨性图。

磨损机制通常分为磨粒和磨损材料之间的四种相互作用,即微磨损,微切削,微疲劳和微裂纹。由于单个磨粒的单次通过造成的微磨损不会导致任何材料从磨损表面脱落。在研磨颗粒之前形成一个顶部,并且材料不断地侧向移位以形成与所产生的凹槽相邻的脊部。纯微切割导致切屑的体积损失等于磨损槽的体积。当研磨颗粒施加高度集中的应力时,特别是在脆性材料表面上,会发生微裂纹。 微犁削和微切削是韧性材料的主要工艺,而微裂纹对脆性材料变得重要[24]。

图8.对含有

全文共10931字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10874],资料为PDF文档或Word文档,PDF文档可免费转换为Word