英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

高铬铸铁和高锰钢耐磨粒磨损性能的比较

- 马来西亚柔佛大学机械工程学院材料工程系马来西亚柔佛州新山81310; 2.英国利兹大学工程学院材料研究所,工程学院,环境与材料工程学院,英国利兹LS29JT; 3.塞姆南大学工程学院材料工程系,Semnan85138-33931,伊朗)

摘要:采用盘坑磨损试验,比较了两种水泥工业原料磨矿用破碎机的磨损性能。磨损试验是在销上施加不同载荷的情况下进行的。通过比较两种合金的质量损失、耐磨性、显微硬度和摩擦系数,评价了两种合金的磨料磨损性能。用光学显微镜对试样的显微结构进行了观察。结果表明,高铬铸铁的磨损量低于高锰钢。由于高铬铸铁基体上存在m7c3碳化物,冲击破碎机表现出较高的摩擦系数。

关键词:磨料磨损:高锰钢:高铬铸铁

目前,冲击和锤式破碎机广泛应用于水泥工业。磨料磨损是冲击破坏和锤式破碎机磨料磨损的主要机制。不同类型的耐磨材料有不同的可供选择来获得最佳性能的组合物。选择耐磨部件型号的主要标准是磨损性能、温度和腐蚀。已经有许多对选择适当材料如高锰钢等磨损情况的研究。在许多行业中,锤式破碎机是用高铬铸铁和冲击破碎机用高锰钢制成的【1-2】。这些材料在相同条件下的磨损性能的比较令人关注【3-4】。在锤式破碎机和冲击式破碎机中,当高应力或低应力擦伤伴随一定程度的冲击和质量时,产生的磨损是极端的。破碎机表面的凿槽和槽收到突出块状物时(通常是岩石)被迫承受压力。据悉,质量分数C 1.2%、Mn 12%的高锰钢在高应力条件下,抗加工硬化性能较好,与低应力条件下相比,其耐磨性更为显著.[6]为了优化技术参数以及经济因素,提高对高锰钢磨损行为已经进行了许多研究。[7-9]另一方面,用于破碎机的另一种耐磨材料是高铬铸铁。结果表明,热处理后铸铁的显微组织为马氏体与少量残余奥氏体的结合。然而,在破碎系统的性能确实是依靠M7C3型碳化物分布于基质的存在。[10-11]破碎机的硬度取决于合金的成分和显微组织,而其耐磨性取决于磨料的性能和使用条件。对于这些材料,理论和实验都表明,在粉碎过程中,耐磨性是基体基体中硬度、韧性、强度和第二相分布的综合。因此,对铸铁的高耐磨性的期望是值得怀疑的。在本研究中,这些因素被认为是解释的耐磨损性能的破碎机。在这种情况下,人们普遍认为硬度是耐磨性的一个指标。然而,硬度作为破碎机耐磨性的一个重要因素,不能仅通过硬度试验来测量。硬度和磨损只能取一,这意味着必须考虑牺牲韧性以抵抗磨损。据我们所知,没有使用破碎机进行磨损试验来直接比较。因此,试图研究用销盘磨损试验比较且在特殊服务应用的相同条件下高锰钢和高铬铸铁的磨粒磨损行为。

1.实验程序

高铬铸铁和哈德菲尔德钢的能量色散谱分析所得的化学成分见表1,铁合金的力学性能见表2。磨损测试根据ASTM G99使用销盘磨损测试上的销钉完成。该标准是一种美国标准的测试方法,用于通过销盘装置进行磨损测试。系统中的磨损量一般取决于系统因素的数量,例如所施加的负载,机器特性,滑动速度, 滑动距离,环境和材料特性等。磨损试验方法的价值在于预测材料组合的相对等级。本标准描

表一 高锰钢和高铬铸铁的组成

表二 高锰钢和高铬铸铁的机械性能

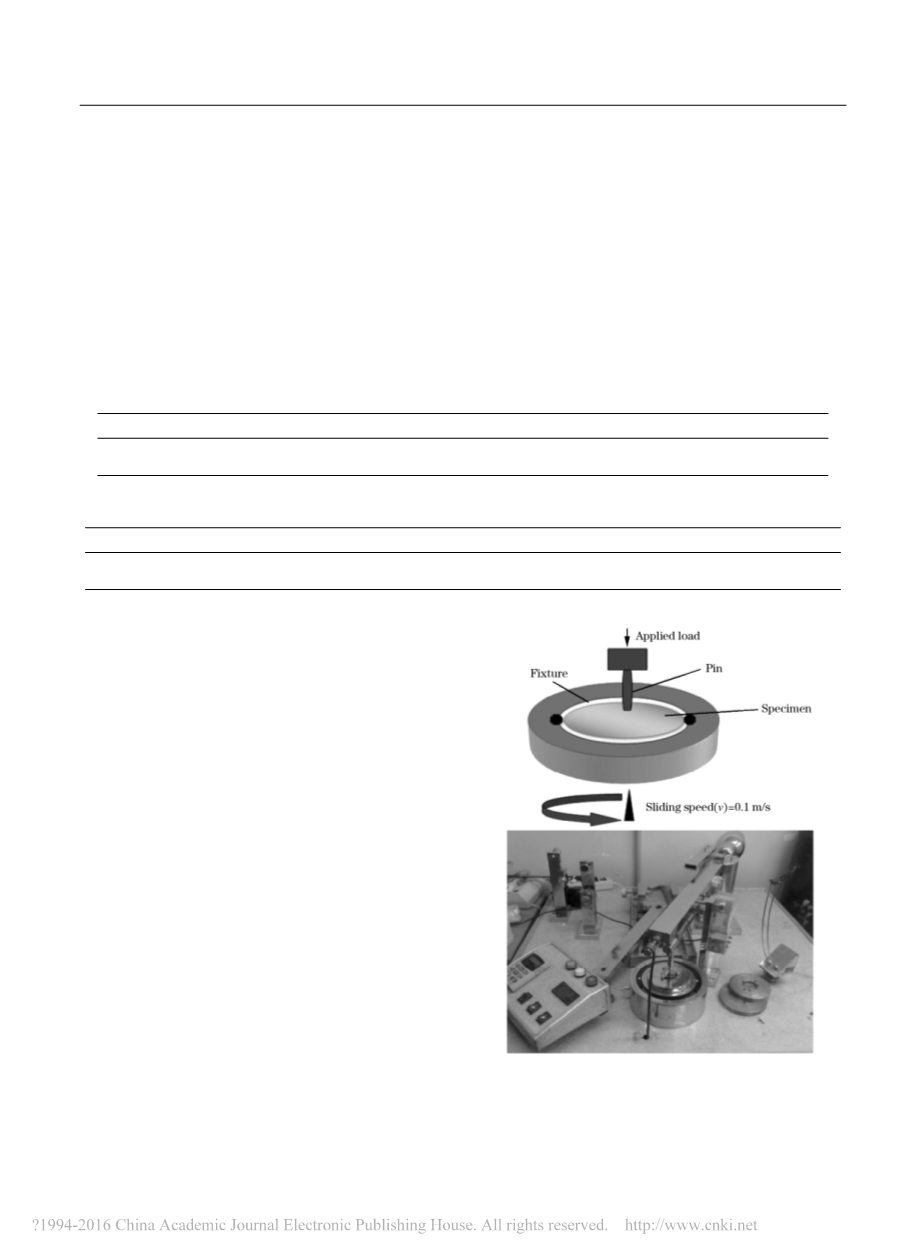

述了使用这种类型的设备测量磨损的实验注意事项。摩擦系数可以使用标准来确定。为此,制造两个不锈钢固定装置,用于将试样安装在砂轮内(图1)。在开始真实测试之前,在不停止测试的情况下,在0.1m / s滑动速度和1000m滑动距离的不同负载下测量两种材料的加工硬化能力。可以看出,在189.2N时高锰钢表面上出现大量的加工硬化。因此,选择189.2N作为高应力条件和最大载荷。基于我们的初步结果,材料在800-1000m滑动距离内经历了均匀的磨损行为变化,因此1000m被认为是滑动距离。 在相同条件下测试材料三次,各磨损时间下的磨损量表现出较大的离差。用光学显微镜进行显微组织研究。为此目的,试样用1又1/4um砂砾氧化铝粉末。高锰钢用硝酸乙醇腐蚀60s和60s,高铬铸铁用pikral溶液腐蚀30 s。将试样加工成直径23 mm,长9 mm的圆柱体。在磨损试验之前,试样用砂纸(砂砾1200)研磨,抛光,用酒精清洗。为了观察试样的磨损行为,在销钉上施加11.58,15.44和19.30kgf(113.5,151.4,189.2N)垂直力,在0.1m/s速度,1000m滑动距离和36.42Hz下进行三次磨损测试 (表3)。这些销由52100轴承钢制成,硬度为63HRC。每隔100米后测量每个样品的质量损失,并再次用酒精清洁样品。每个测试都使用一个新的销。每次测试

后,机器处理器记录摩擦系数,力和应力图。有必要指出磨损磨损是从以下公式估算的:Wa=M/DPS (1)

其中,Wa是磨损率; M是质量损失; P是施加的载荷; D是密度,S是滑动距离。另外,磨损率由磨损率方程的倒数计算。w=1/Wa=DPS/M (2)其中,w为耐磨性。高锰钢和铸铁的密度分别为7620和7 200 kg/m 3。使用洛氏硬度计(HRC)测试仪在150kg载荷下和维氏硬度计在100g负载下持续15秒条件下测量样品的宏观和显微硬度。

表三 室温下的磨损实验参数

2.结果与讨论

2.1试样显微组织

2.1.1高铬铸铁

图2显示了高铬铸铁的组织,其中马氏体,残余奥氏体,M7C3碳化物和少量二次碳化物分布在基体中。这表明Si和高Cr对二次枝晶臂间距有显着影响.A 图2(b)提供了微观结构的完全量化分析,显示了二次枝晶臂间距。二次枝晶主要由粒间共晶M7C3碳化物包围,随机分布在基体中。事实上,大部分Cr与碳化物结合在一起。因此,Cr改善了铸铁的耐磨损性。图3显示了三元相 Fe-Cr-C图[11]以及Si对合金相组成的影响[13]。在我们的磨损试验中,销钉划伤了M7C3碳化物以及马氏体和珠光体。它被看作是 在铸铁中发生相转变,残余奥氏体不能抵抗磨损。铸件中存在碳化物由于不同的电阻塑性和弹性变形,改变了基体在基体中的分布。因此,它对基体组织的磨损性能有显著影响。研究结果还表明,高铬铸铁的磨损率在其显微组织中由碳化物相提高。低强度碳化物不能抵抗由磨损前的基体的磨损应力或剪切造成的应变[4]。事实上,碳化物容易磨损,导致基体上的碳化物坑。因此,在基体和碳化物边界附近形成了枝晶状的基体。由于拉伸对变形的影响,基体的延伸部分硬化[15]。更高的相关性是发现在磨损后的质量损失和基体硬度之间,如Al-Rubaie对高铬白口铸铁[16]所示。也可以看出,在磨损后的奥氏体中出现了较高的磨损系数。这表明马氏体反式形成的奥氏体工作在销盘磨损试验中起主要作用。

2.1.2高锰钢

图4显示了高锰钢表面的光学图像。高锰钢在磨损试验后的塑性变形是位错的缠绕和运动的结果,是高锰钢塑性变形的主要原因[I7-18]。从图4(a)可以看到,加工硬化前的高锰钢的基体是完全奥氏体化的,没有任何碳化物。据报道,随着这些观察,在高锰钢表面形成了一层非晶层[8]。该层相对于冷加工区域的深度较薄。高锰钢耐冲击磨损的优良抗性可以用晶体缺陷和马氏体转变来解释。 但是,不同相的热力学相对稳定性取决于化学组成,温度和堆垛层错能。 因此,钢的磨损性能可靠。此外,不同的机制与钢中面心立方晶格的不可逆变形有关。这些机制是位错解离为局部位错,位错滑移,机械诱导相变和机械孪晶。Mn添加增加了奥氏体中的碳活性。面心立方晶格中碳迁移率的增加,增加Mn-C偶合物的形成,进而加强了动态应变时效过程。因此,Mn添加可以提高高锰钢的加工硬化率。为证实这一点,M A Moore [20]和S Das等人[21]表明,钢的本体硬度的增加导致耐磨性的线性增加。在第一次加载时,高锰钢表现出较高的质量损失,证实了奥氏体基体的存在。

然而,在低应力下物料的质量损失(小石块和石灰石的破碎)预计在同一水平。除了第三次之外,所有装载物中的磨损速率都是稳定的,硬工作速率可以忽略不计。因此,铸铁比高锰钢具有更高的耐磨性,并且在所有负载情况下都保持稳定;尽管在最高载荷下,与低载荷相比,钢的耐磨性得到了显着改善。例如,由于晶体缺陷和马氏体相变,190 N载荷导致高锰钢中的质量损失低于152 N载荷(图5)。根据表2和图5,两种合金的加工硬化能力的比较

表明高锰钢比高铬铸铁具有更高的性能。除此之外,它的韧性比铸铁强。从图6来看,可以推断在高应力条件下,铸铁比高锰钢具有更高的耐磨性。在低应力条件下,由于塑性应变小,使磨损表面的加工硬化顺利进行。结果表明,高锰钢的初始表面硬度和回弹模量控制了磨损率。然而,高锰钢的磨损表面具有划痕和麻点标记显示表面的剪切变形。对于低载荷(114N),高锰钢和高铬铸铁显示出几乎相似的耐磨性

(300times;1000到400times;1000m / mm3)。滑动界面上积累的硬磨屑增加摩擦系数并且由于磨屑的承载能力降低了磨损量(图7),所以减少了质量损失。由于加工硬化和相变,高锰钢和高铬铸铁的磨损表面的显微硬度分别是取决于压痕点的初始体积硬度的2.8和1.1倍(表4).预计铸铁的硬度越大,其耐磨性越高,但碳化物的尺寸和形态在钢中的作用改变了预期。这是汽车的燃烧和氧化的内部国家,被认为是钢的耐磨性较差的主要责任区。同样值得注意的是,铸铁和高锰钢表面层的硬度明显增加。然而,在高锰钢和高铬铸铁的磨料滑动中,沟槽及其塑性变形表现为磨损模式。

表四 磨损实验前后试样的硬度

2.2质量损失的销钉

图8的销钉损失表明,由于高铬铸铁在基体中增加了碳化钨颗粒,其质量比高锰钢大。因此,通过增加载荷销钉磨损更大。很明显,硬度(HRC)为57的高铬铸铁和硬度(HRC)为63的高铬铸铁(HRC)做成的销钉比硬度(HRC)为28的高锰钢(表4)的销钉硬度好。

在低应力条件下,在高锰钢磨损表面发生加工硬化,而在高铬铸铁中脆性碳化物对耐磨性的影响足以使易碎的碎片快速剥落。另一方面,表面层中的附加压力应力的磨损试样可能由相变的体积膨胀效应引起。这给予较高的加工硬化能力和高硬度,有利于高锰钢在磨损试验过程中的耐磨性能。但是,铸铁中硬度较高会造成比高锰钢更高的质量损失。在190N的高应力条件下,磨损表面的塑性变形发生严重。磨损表面的刮擦程度高,磨损残余物在高塑性变形下被去除。之后,磨损表面被硬化,然后在高锰钢中以小尺寸去除磨屑。观察到两种合金的耐磨性随着滑动距离的增加而增加。这是由于钢的高加工硬化性能和碳化物对铸铁的影响。另外,从图8中可以看出,随着增加负载的质量损失大约是线性的。研究结果表明,高铬铸铁的耐磨性是哈德菲尔德钢的2倍。这可能是由于高铬铸铁的硬度比哈德菲尔德钢的硬度高。铸铁罐中的M7C3颗粒比较有效地抵抗微切割在高锰钢中的碳化物。高铬铸铁中的M7C3出现杆状结构,并在高应力条件下沿着这些部位开始出现裂纹,而高锰钢中MnC碳化物分布在基体中呈球形。球形MnC不易粉碎即使在高应力条件下也是如此。然而,M7C3碳化物可以很简单在高应力条件下破碎形成较小的块.高锰钢基体的显微硬度由于MnC存在下的优异淬透性而很高(表4)。因此,MnC在抗磨损中的作用可以成功发挥。

2.3摩擦系数

摩擦系数值已被用于阻止低和高应力磨损条件。两个表面之间的动摩擦系数可以由公式(3)计算[22].u=F/ft (3)这里,ft表示总载荷,F表示摩擦力,u表示两个表面相互滑动的情况下的动摩擦系数。公式(3)可以清楚地将推力F分成两部分。第一部分是刨槽表面凹凸不平并磨损销钉引起磨损和磨损,另一个是滑动力[22]。图9给出了不同载荷下的摩擦系数(u)。摩擦系数从初始值增加到稳定值200米滑动后的状态值。摩擦力一般随着铸铁载荷而增加,例如114N是0.3,在190N时它增加到0.4。对于高锰钢,摩擦系数也随负载增加,例

如, 在114N时为0.l,在190N时增加到0.3。高铬铸铁的磨损系数在180-220,200-340和280-350m分别显示出114,152和190N载荷的显着下降(图9 )。从图9和表5可以看出,随着法向载荷的增加,两种金属的摩擦系数都稳定增加。这种现象与耐磨性随载荷的变化相似,可能与表面硬度和加工硬化行为有关。由于试验是在低应力条件下进行的,铸铁的摩擦系数波动比高锰钢更大。这个事实可以通过碳化物对销锯齿的影响来解释。正如通过增加测试的负载和速度来描述磨损一样体积相应增大(图8)。在磨损试验中,磨损痕迹变粗糙,通道加深并形成粘合剂结。此外,两种材料中磨损颗粒的数量增加。所有磨损颗粒均为高铬铸铁,尽管在高锰钢的薄片的尺寸较小的情况下。在这些磨损机制中可以用粘附和分层来描述[23]。

3结论

1)高锰钢在磨损初期和加工硬化前的质量损失很高。磨损的结果表明,冲击破碎机表面的磨损量随磨损量的增加而减小。在材料表面加工硬化后,应充入橡胶。

2)在高载荷作用下,在1000米的滑动距离下,原冲击破碎机的硬度可由原来的28 HRC提高到52 HRC。此外,通过增加施加的载荷,高锰钢的摩擦系数从0.1增加到0.3。

3)通过提高施加的载荷,高铬铸铁的摩擦系数从0.34增加到0.43。由于软质基体中的硬质碳化物,该破碎机的摩擦系数行为更加振荡。lt;

全文共7194字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10549],资料为PDF文档或Word文档,PDF文档可免费转换为Word