英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

科学指引

继续执行CIRP 62(2017)612-617

第0届CIRP制造工程智能计算会议 - CIRP ICME #39;16

基于自适应间隙模型的机器人MAG焊自动规划

摘要

本文提出了一种基于自适应间隙模型的自动规划机器人MAG焊接过程的新方法。 间隙模型描述了焊接参数与由于焊接组件中相关部件位置的偏差而引起的变化的间隙几何之间的关系。 在计算机辅助设计模型和焊接组件的测量点云之间使用迭代最近点算法来执行匹配过程以计算实际的间隙几何结构。 各种间隙几何形状的实验验证用装有立体相机和焊枪的工业机器人进行演示,表明焊接质量提高。

copy;2016作者。由Elsevier出版 这是CC by-nc-nd许可下的开放获取文章

第十届CIRP制造工程智能计算大会科学委员会负责同行评议

关键词:机器人; 焊接; 适应性计划

1。介绍

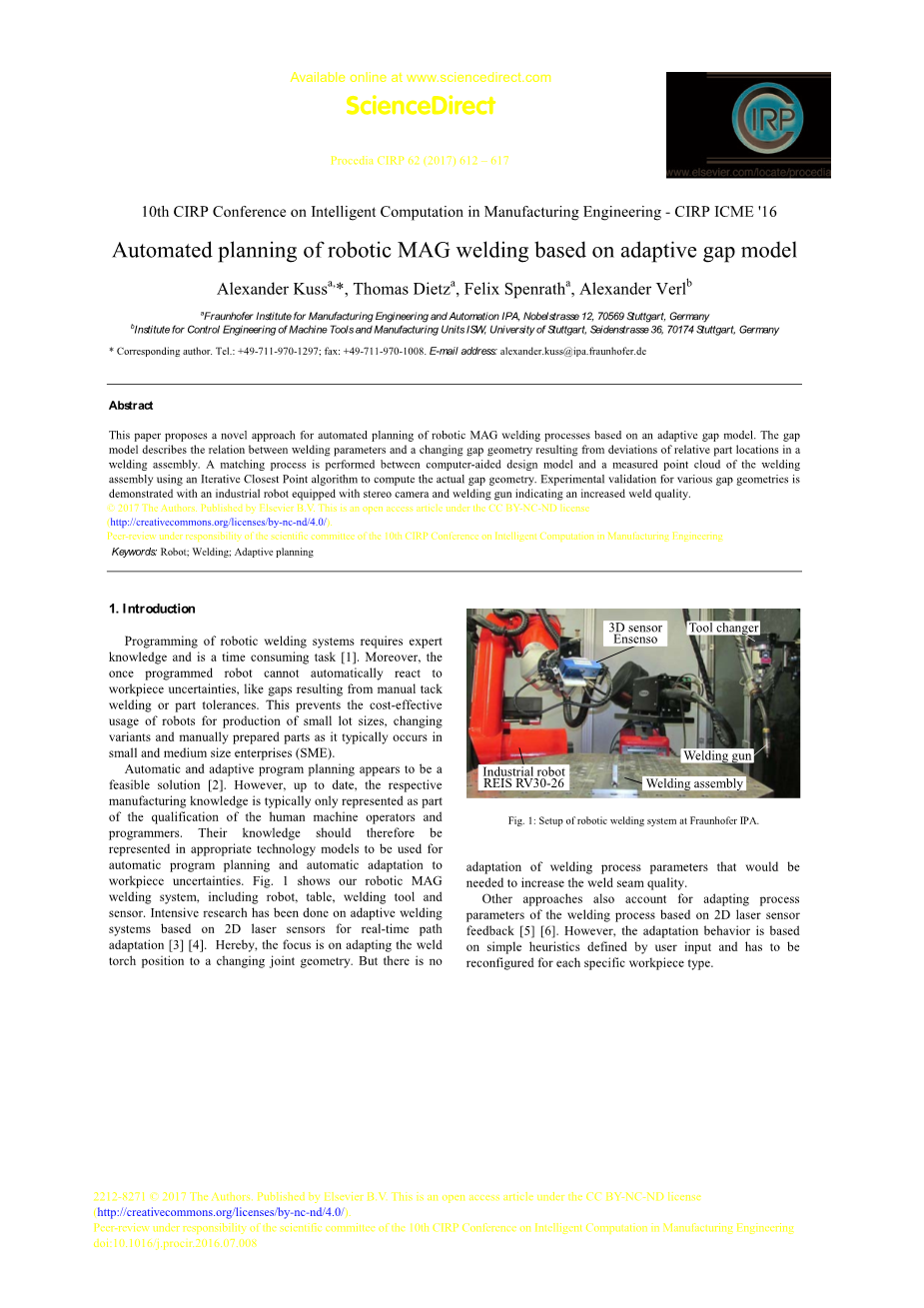

机器人焊接系统的编程需要专业知识,是一项耗时的任务[ 1 ]。此外,一旦编程机器人不能自动对工件的不确定性作出反应,例如手动定位产生的间隙焊接或零件公差。这就妨碍了机器人生产小批量、变型和手工编制零件的成本效益,因为它通常发生在中小型企业(SME)中,所以自动和自适应程序规划似乎是一个可行的解决方案[ 2 ]。然而,迄今为止,各自的制造知识通常只表示为人类机器操作员和程序员的资格的一部分。因此,他们的知识应该用适当的技术模型来表示,以用于自动程序规划和自动适应工件的不确定性。图1显示了我们的机器人MAG焊接系统,包括机器人、桌子、焊接工具和传感器。基于二维激光传感器的实时路径自适应自适应焊接系统我们已经做了深入的研究[ 3 ] [ 4 ]。因此,重点是将焊枪位置调整到改变关节几何形状,但焊接工艺参数的变化对焊缝质量的提高是不适用的。其他方法也解释了基于二维激光传感器反馈的焊接过程的工艺参数调整[ 5 ] 6。然而,适应行为是基于用户输入定义的简单启发式的,并且必须对每个特定的工件类型进行重新配置。

为了克服这个缺点,其他方法尝试使用基于视觉的学习算法[7]或基于实验数据的自我优化[8]来控制焊接过程的适应性。 但是,工艺调整不是基于描述焊接参数和间隙几何结构之间物理关系的制造工艺模型。 因此,自适应策略的应用局限于与所使用的训练实验相似的关节几何形状。

另一种使用二维激光传感器数据的方法基于间隙高度和焊接参数之间的数学关系研究角焊缝搭接接头的实时控制律[9]。 在此,开发了代表制造知识的焊接工艺模型,以补偿由薄金属部件的产品公差导致的机器人MAG焊接中的间隙高度的变化。 但是,所提出的模型仅仅考虑了由间隙高度表示的简化的间隙几何变化作为唯一的输入参数。 此外,使用二维激光传感器的反馈限制了对简单工件几何形状的间隙几何变化的检测,并取决于接头几何形状的完整传感器可见性。

基于3D传感器的几何工件偏差的检测在其他方法[1] [10]中提出。 由此,在工件的计算机辅助设计(CAD)模型和3D传感器数据之间执行点云匹配以检测偏差并且在离线程序计划中调整机器人工具路径。 通过包含零件CAD模型的拓扑信息,这也可以使程序适应复杂的工件几何形状和不完整的关节可见性。 然而,仅适配限于机器人工具路径的定位,并且不包括适应焊接工艺参数的制造技术模型。

在本文中,提出了一种基于缝隙几何形状和焊接参数之间关系的先进模型自动适应机器人MAG焊接中的程序规划的新方法。 根据匹配的3D传感器数据与工件的CAD模型检测间隙。 这种方法也考虑了焊接组件各部分之间的位置和方向的变化,因为它通常出现在手动定位焊接中以及由此造成的间隙几何偏差。 检测到的间隙偏差用于离线计划系统中的程序适应。

本文的结构如下:在第2节中,介绍了使用间隙模型检测间隙变化和程序适应的方法。 第3节描述了缝隙几何和焊接参数之间关系的建模。 第4部分介绍了提议方法的实施细节。 在第5节中,所提出的方法通过机器人MAG焊接过程中的测试工件的实验来验证。 最后,结论在第6节中介绍。

-

方法

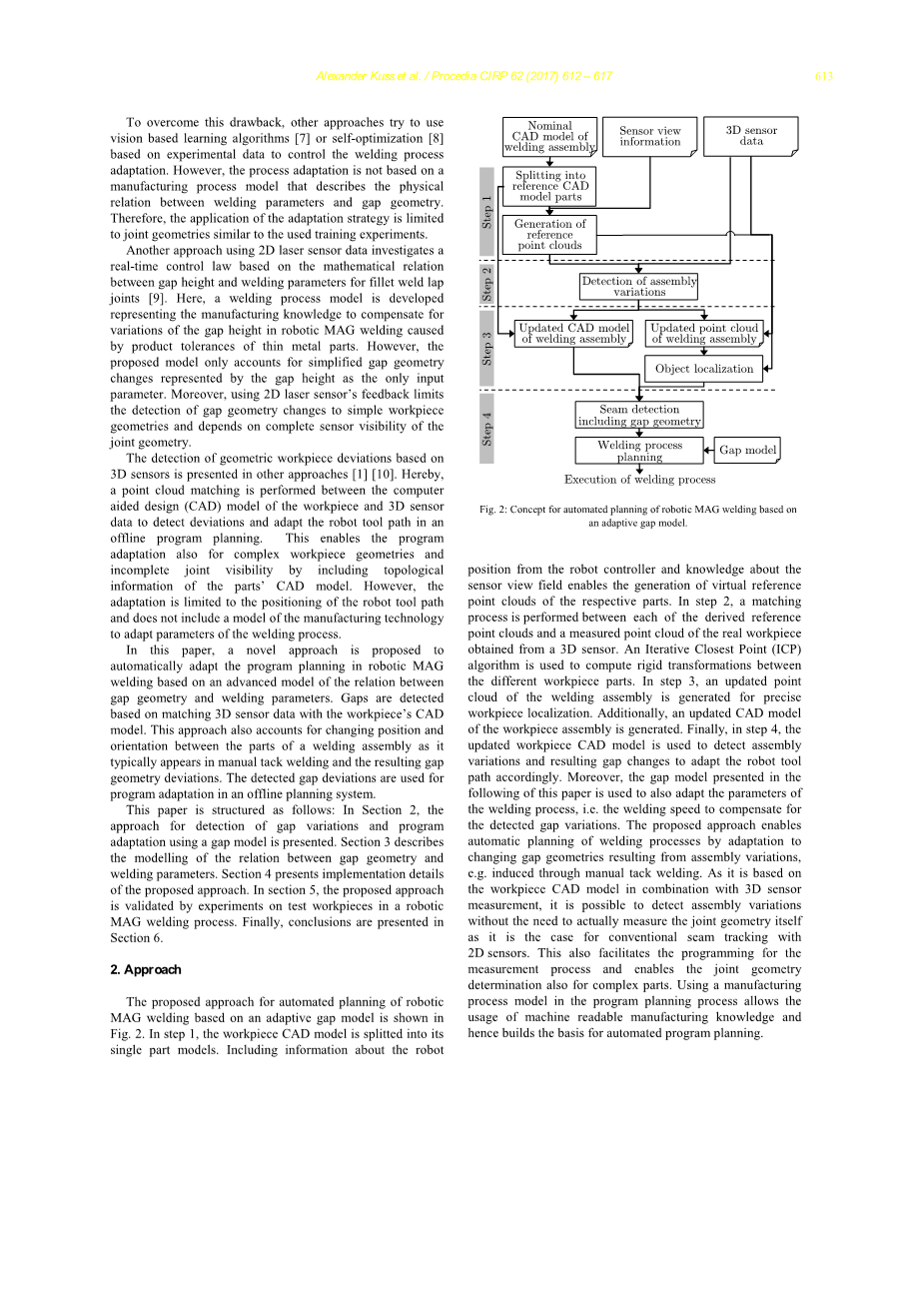

所提出的基于自适应间隙模型的机器人MAG焊接自动规划方法如图2所示。在步骤1中,工件CAD模型被分割成单个零件模型。包括关于机器人的信息

来自机器人控制器的位置和关于传感器视野的知识使得能够生成各个部分的虚拟参考点云。在步骤2中,在每个导出的参考点云与从3D传感器获得的真实工件的测量点云之间执行匹配过程。迭代最近点(ICP)算法用于计算不同工件部件之间的刚性变换。在步骤3中,生成焊接组件的更新的点云以精确定位工件。此外,生成工件组件的更新的CAD模型。最后,在步骤4中,更新的工件CAD模型用于检测装配变化和由此产生的间隙变化,以相应地调整机器人工具路径。此外,本文下面介绍的间隙模型也用于调整焊接过程的参数,即焊接速度以补偿检测到的间隙变化。所提出的方法能够通过适应由装配变化导致的变化的间隙几何形状来自动规划焊接工艺,例如,通过手动定位焊引起。由于它基于工件CAD模型与3D传感器测量相结合,因此可以检测装配变化,而无需实际测量接头几何形状本身,因为传统的2D传感器接缝跟踪就是这种情况。这也有利于测量过程的编程,并且还可以用于复杂零件的关节几何测量。在程序计划过程中使用制造过程模型可以使用机器可读的制造知识,从而为自动化程序计划奠定基础。

在所提出的方法中,假设装配CAD模型的单个零件的几何形状与真实工件相对应。 形式偏差的检测并不是这项贡献的重点。

3.关节几何结构和焊接参数之间关系的建模

本文的重点是自适应机器人程序规划,通过确定适当的机器人焊接速度来改变相对零件的位置和方向。 因此,开发了用于表示接头几何形状与所需焊接参数之间关系的模型。 在第一步中,导出角焊缝的接头几何形状与所得到的焊缝几何形状之间的关系。 在第二步中,焊缝几何形状与相应的焊接参数有关。 图3显示了接头几何形状和焊缝几何形状之间的关系,包括两个焊缝部分之间的位置偏差,表示为间隙高度g h和顶角 alpha;gt;90度(a)和 alpha;lt;90度 (b)的方位偏差。 等腰三角形T A由其顶角alpha;及其边长表示l

(1)和

(2)

根据图3,三角形厚度 a* 可以表示为:

(3)

假定内部间隙材料长度3s取决于间隙高度g h。 此外,对于恒定的g h,假定焊接三角形区段T A和3 s之间的线性关系,因为较高的接缝体积导致较高的重力,这增加了间隙部分中的材料流动。 因此,3 s可以表示为:

(4)

常数因子c1和c2可以通过执行两个初始实验来改变间隙高度g x h或改变顶角alpha;x和测量各自长度 s3x来确定:

(5)

图3:角焊缝的几何关系,包括间隙和顶角Įgt; 90°(a)和顶角Įlt;90°(b)。

三角形厚度因此可以计算为

和

对于内部间隙部分G A,我们假设一个简化的关系:

焊缝几何形状与焊接参数之间的关系基于质量守恒定律。

假设填充线速度W v,机器人焊接速度R v沿着接缝的恒定值,可以得出以下关系:

具有用于焊接加强的校正因子R c和用于通过飞溅和蒸发的材料损失的校正因子L c。 必须通过初始实验再次确定R c和L c的值。 最后,所需的机器人焊接速度v可以确定是:

4,实施

该方法在Fraunhofer IPA的现有机器人编程和仿真环境中实施。焊接组件的CAD模型(如图4所示)以STEP格式表示,支持几何数据交换以及有关组件结构的信息。使用有关传感器视场和方向的信息,CAD数据中自动生成平均点距离为 q =0.2mm 的不同装配零件的精细网格模型。假设RBase={ri} 和{} RWall={rj}是从具有基础部分和壁部分的CAD装配导出的参考点云,其中点ir和jr对于i = 1 .... Nb,j = i .... Nw。使用安装在机器人末端执行器上的3D传感器,可以测量实际焊接组件的几何形状。测量的工件由传感器点云S={rk}表示,其中k k对于S k = 1 ... N s。为了将每个参考点云RBase 和RWall 与传感器点云S对齐,使用[11]中的广义ICP算法执行匹配过程。考虑到局部平面结构,它迭代地最小化两个点云的对应点之间的平方距离之和。因此,获得了参考基础云与传感器云基础R ST之间以及壁云与传感器云系统WallR ST之间的刚性转换。然后根据检测到的变化重新组装和更新装配CAD模型。 [1]中可以找到更多关于装配变化检测的实现细节。

接缝检测组件也是现有编程软件的一部分。 基于工件CAD模型的边界表示,自动检测角焊缝特征。 还有关于焊接两部分之间可能的间隙或方向变化的信息组件会自动提取。 该信息被用作第3节中开发的模型的输入。

图4:焊接组件包括平移偏差ȴz和底座与壁部件之间的旋转偏差。

表1:用于实验验证的焊接工艺参数。

焊接参数值

电压28.2 V

安培318 A.

线速10.3米/分钟

机器人焊接速度取决于计划

前角5°(推焊)

焊接角度顶点角度的平分

伸出15毫米

填充材料钢,d = 1.2毫米

保护气体10%CO2 AR

保护气体流量14 l / min

5,实验验证

所提出的方法的实验验证基于图1所示的机器人MAG焊接系统.6轴工业机器人配备有光学3D传感器以测量焊接组件的几何形状。传感器输出每个测量值360.000个测量点的3D点云。传感器的z-精度在约280 -460 mm 的操作距离内约为0.2mm。由于传感器安装在机器人末端执行器上,工件定位过程的准确性也取决于机器人法兰和传感器坐标系之间转换的精确确定。所使用的手眼校准方法基于[1],并且使用在机器人工作单元中的固定参考几何形状的不同机器人位置上的传感器测量来实现优化功能。在当前的设置中,校准结果可实现工件定位,平均平移精度约为 0.15mm。所使用的3D传感器不适合在焊接过程条件下使用,以便在焊接之前使用换刀器来放置传感器。 焊接末端执行器装备有接触管直径为1.2mm的MAG焊接工具。 为了允许焊枪沿着接头几何形状的精确移动,还执行手持式工具校准过程,也基于[1]。 校准结果的平移工具精度约为0.26mm。

这些实验在图4所示的焊接组件上进行。它由两种相同的非合金结构钢S235JR C组成。 为了最大限度地减少单个零件与CAD模型之间的几何偏差,零件的制造尺寸公差为 0.05 -mm。 如图4所示,这些部件组装在z方向上的确定的位置偏差和y轴周围的方位偏差上,这些部件通过手动定位焊相互固定。

用表1中所示的工艺参数进行实验。在第一步中,以恒定的机器人焊接速度Vr=4.5mm/s和改变间隙高度来执行两个实验,以确定常数因子c1和c2。 使用Eq 5和Eq 6结果为c1asymp;1.81和c2asymp;-25.91。 这些预实验也用于确定焊缝加固的校正因子R c的值和通过评估等式Eq13得到的的材料损失的校正因子L c。 然而,实验表明,焊缝钢筋不是恒定的,随着间隙高度g h的增加而减小。 所以我们假设以下线性关系:

材料损失修正系数确定为 cL=0.025.

为了评估所识别的间隙模型的性能,针对不同的间隙高度g h进行实验,结合改变顶点角度theta;以及不调整机器人焊接速度。 期望的设计喉部厚度设定为5mm。

焊接后,测试工件垂直于接缝方向进行锯切。 这使得能够评估接缝横截面面积,从而根据ISO 5817确定角焊缝的实际喉部厚度参数a。图5示出了间隙高度大约为3mm并且顶部角度为80 度90度和100度有和没有流程适应。

图6显示了使用和不使用自适应计划方法时不同间隙高度的顶角和喉管厚度之间的关系。 喉部厚度的算术平均值从5.72mm减小到5.35mm,标准偏差从0.71mm减小到0.4mm。 与间隙高度无关,所提出的方法因此导致实际和设计喉部厚度之间的较高对应关系。 在两个焊接部分之间发生变化的间隙高度和变化的取向时,这也导致喉部厚度变薄。 因此,所提出的方法能够提高焊缝质量。

图5:不同顶角与基于模型的过程的实验结果适应(a),(c),(e)和不适应(b),(d),(f)

图6:使用和不使用自适应计划时,MAG焊后不同顶角和间隙高度的喉厚实验结果

尽管MAG焊接过程通常能够承受相对较大的工艺窗口中的组装变化,但该方法能够使焊接过程的执行更接近最佳设置。 因此,也可以减少热输入,这导致较少的热变形。

-

.结论和未来工作

在本文中,一种新颖的方法已被提出用于机器人MAG焊接中的自动化和自适应规划。已经开发了间隙模型,其表示焊接参数与由于由手动定位焊接中的误差引起的组装变化而引起的变化的间隙几何形状之间的关系。基于3D立体相机和工件CAD模型的测量,执行匹配过程以检测组件变化并计算实际接头几何形状。所开发的模型不仅考虑了不同的间隙高度,而且还考虑了由于焊接组件的部件之间的定向误差而改变顶角,以便在计划软件中相应地调整焊接参数。所提出的方法的实验验证通过机器人MAG焊接具有变化的间隙高度和顶角的非合金钢的测试工件来进行。所开发的缝隙模型被用来根据检测到的接头几何偏差来调整机器人焊接速度。对于5mm的设计喉部厚度,实际喉部厚度的标准偏差误差从0.71mm减小到0.4mm。所提出的方法导致实际和设计喉部厚度在发生不同间隙和定向误差时的较高对应性。即使对于通常在一定程度上可承受组件变化的MAG焊接工艺,基于模型的工艺适应也可全文共7735字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10391],资料为PDF文档或Word文档,PDF文档可免费转换为Word