英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

精密锻造零件整体热处理的模拟

F. Nuuml;rnberger, O. Grydin, Z. Yu, M. Schaper, Fr.-W. Bach

Institute of Materials Science, Leibniz Universitauml;t Hannover, An der Universitauml;t 2, 30823 Garbsen, Germany, nuernberger@iw.uni-hannover.de

摘要:集成热处理(通过喷雾冷却从锻造温度开始冷却的方法)的精密锻造是一种创新工艺,它用于制造高性能部件,比如表面硬化和回火齿轮。使用与传统工艺流程相比缩短的工艺链,可以降低生产时间并节省处理能源。对于工件,可以进行精密锻造,淬火和余热回火工艺步骤的数值计算,以支持工艺设计。这里的目标是预测最终部件的合适的工艺参数和机械性能。以下,我们将介绍使用硬化和回火钢齿轮42CrMo4的建模方法,该方法被用于在汉诺威莱布尼茨大学489合作研究中心“用于制造精密锻造高性能部件的工艺链”的课题研究中。由于考虑到余热回火引起的重新结晶,晶粒生长和微观结构转变以及机械性能的发展变化,便使用了商业有限元软件ANSYSreg;。为此目的,还开发了用户指定的子程序通过分别应用Ansys参数化设计语言(APDL)和用户可编程特性(UPF)以提高ANSYS的性能。模拟计算结果可以通过显微照片和硬度测量来验证。

关键字:精密模锻;综合热处理;喷雾冷却;模拟;显微组织转变;再结晶

介绍

计算工艺步骤或整个工艺链的数值程序变得越来越重要,因为它们的使用可以减少费力的实验调查的程度。除了仅仅节省成本之外,数字化程序的实施增强了对过程的理解并且还发展了潜在的优化方法。这是一个优点,尤其是在实现新的工艺过程期间,例如在精密锻造过程中,可采用热成形的热量进行之后的热处理。在下文中,我们将通过数值模拟来对材料的变化进行合适的阐述,这种材料变化是由于精密模锻和和热处理引起的发生在组件中的(材料变化)。

精密锻造是在汉诺威莱布尼茨大学489合作研究中心的框架内进行研究的,其特点是锻造部件过程是无焰无闪光(图1),其锻造几何形状与近净形状仅有小的偏差[1]。这使得常规锻造方法的普通锻造后处理可以省去,并且可以在精密锻造后直接进行热处理。为此,精密锻造后的可获得的热量可以得到利用(综合热处理)。

通过使用空间和时间变化的水——空气喷雾(图2)来实现冷却,从而使传热可以重复地变化[2]。适合精密模锻的材料,以及高性能部件(如齿轮)的合适材料是可热处理的钢,因为它们的碳含量可以在从热成形热量冷却期间达到表面硬化的性能要求。

数值模拟

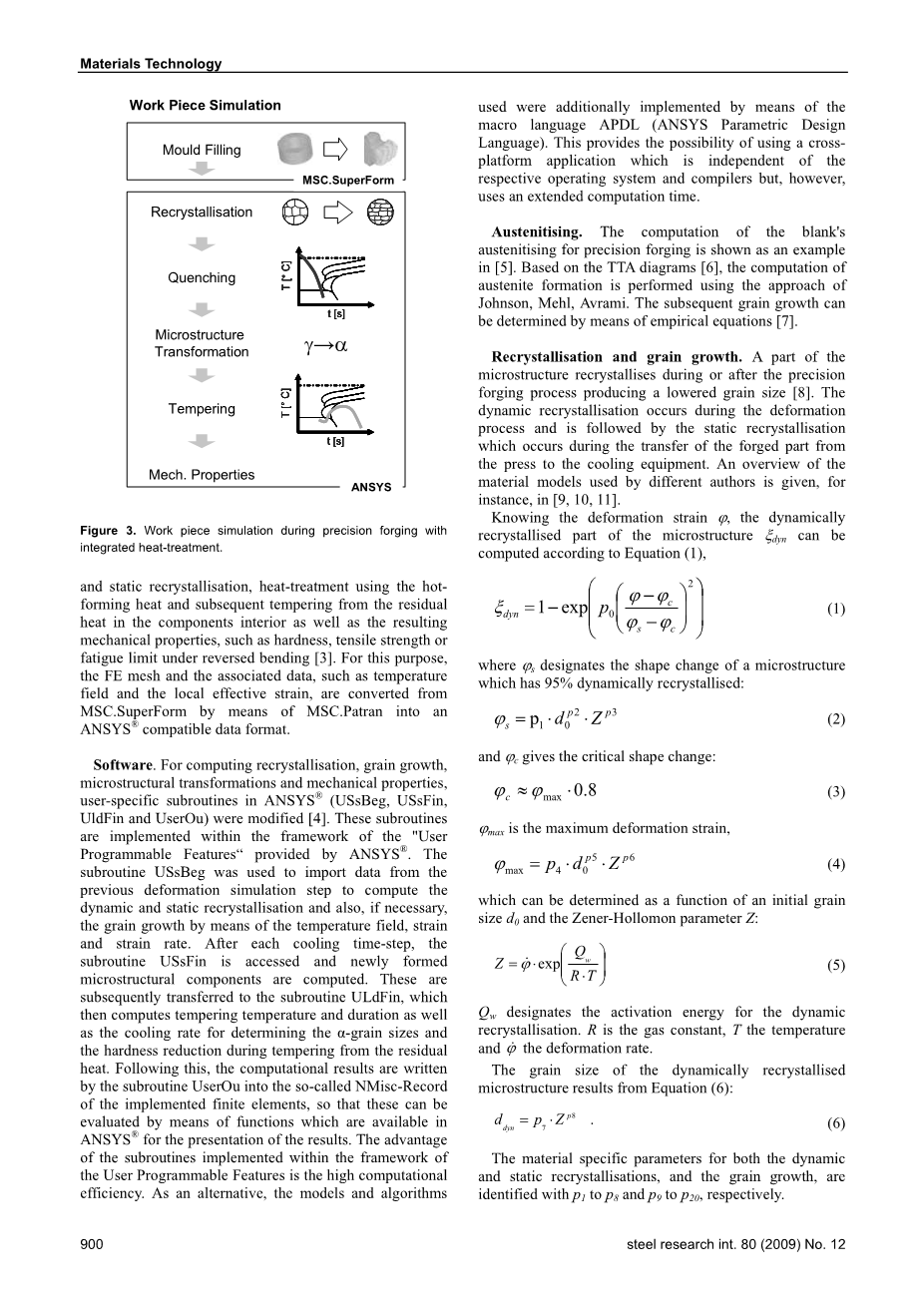

在金属成形和金属成形机械研究所以及材料科学研究所进行的集成热处理精密锻造的数值计算分为图3所示的子过程。精密锻造过程通过使用 FEM软件MSC.SuperForm来计算。

随后使用FEM软件计算以下步骤:动态和静态重结晶,使用热成形热进行热处理,以及之后的由部件内部的余热进行的回火和由此产生的机械性能,例如硬度,抗拉强度 或反向弯曲时的疲劳极限[3]。为此,FE网格和相关数据(如温度场和局部有效应变)通过MSC.Patran从MSC.SuperForm转换为ANSYSreg;兼容数据格式。

软件

为了计算再结晶,晶粒生长,微观结构转变和机械性能,我们对ANSYSreg;(USsBeg,USsFin,UldFin和UserOu)中的用户特定子程序进行了修改[4]。这些子程序是在ANSYS提供的“用户可编程特性”的框架内实现的,子程序USsBeg用于从之前的变形模拟步骤导入数据,以计算动态和静态再结晶,以及如果需要的话,还可以计算温度场,应变和应变率。在每个冷却时间步骤后,访问子程序USsFin并计算新形成的微观结构组分,然后将其转移到子程序ULdFin,然后计算回火温度和持续时间,以及用于确定晶粒尺寸的冷却速率和由余热回火时的硬度降低程度。然后由子程序UserOu将计算的结果写入实现的有限元的所谓的NMisc记录中,以便这些可以可以通过ANSYSreg;中提供的结果呈现功能单元来评估。子程序可以在用户可编程特性框架内实施的优点是计算效率高。作为替代方案,模型和算法则另外通过宏语言APDL(ANSYS Parametric Design Language)实现。这提供了使用跨平台应用程序的可能性,该应用程序独立于相应的操作系统和编译器,但是使用扩展的计算时间。

奥氏体化

在[5]中显示了用于精密锻造的坯料奥氏体化的计算。我们在TTA图6的基础上,使用Johnson,Mehl,Avrami的方法进行奥氏体形成的计算。随后的晶粒生长可以通过经验方程确定[7]。

重结晶和晶粒生长

一部分微观组织在精密锻造过程中或之后再结晶,产生较低的晶粒尺寸[8]。动态再结晶发生在变形过程中,是在锻造部件从压机转移到冷却设备期间发生的静态再结晶之后发生。例如,在[9,10,11]中给出了不同作者使用的材料模型的概述。

知道变形应变,微结构dyn的动态再结晶部分可以根据公式(1)计算(公式略)。其中s表示具有95%动态再结晶的微结构的形状变化,c给出了临界形状变化,Cmax是最大变形应变。其可以作为初始晶粒尺寸d0和齐纳——霍尔蒙蒙参数Z的函数来确定:Qw表示动态再结晶的活化能。R是气体常数,T是温度和变形率。方程(6)(方程略)可得出动态再结晶微观结构的晶粒尺寸。动态和静态再结晶以及晶粒生长的材料特定参数分别用p1至p8和p9至p20表示。

微观结构状态的静态再结晶部分取决于时间t,可以按照下式计算(公式略)其中t0.5给出50%静态再结晶的时间,Q为指定静态再结晶的活化能。这表明对应于方程(9)的静态再结晶晶粒尺寸的建模是可能的(方程略)。在再结晶之后,可能发生晶粒生长,这取决于时间t,其中dkw和drek分别在晶粒生长之前和之后给出晶粒尺寸。Qkwis谷物生长的活化能。根据奥氏体的晶粒尺寸,冷却速率和形状变化(视情况而定),最终对转变后常温下存在的晶粒尺寸进行计算。关于这一点,Kern给出了不同作者的计算模型的概述[12]。

组件冷却

文献中有多种模型可用于计算喷雾冷却过程中的传热。 这些可以表示借助于两相喷涂即水——空气喷涂的部件冷却。根据Puschmann [13],下面给出的两个模型是基于传热系数对水沉积密度以及液滴速度v和液滴直径dv的依赖性(公式模型略)。或者,在组件表面显着蒸汽膜的情况下,组件表面温度Ts,根据霍奇森[14](公式略),其中w表示喷嘴处的水流量。液滴速度和直径的确定以及各种水射流的水沉积密度可以通过相位多普勒流速计或者Patternator测量来进行[15]。除此之外,还可以进行测量,以确定例如对应于集总热容量方法的试件上的传热系数[16](公式略)。这里,根据温度T,其时间导数dT / dt,水气喷雾温度Tw,密度,体积V和表面积A以及热容量cP(T)的冷却板:(公式略)。

其中一个先决条件是,与通过喷雾冷却在板表面的传热相比,板中的热传导相对较大。 这个标准是Biot数小于0.1 [16]。 根据体积V与表面积A的比率乘以传热系数和热传导率k的倒数计算Biot数Bi。作为替代方案,传热系数的计算可以通过使用Hamed [17]的冷却曲线的一系列解决方案来执行。 在目前的情况下,使用一系列解决方案[18]采用温度测定法对板的单面喷雾冷却温度曲线进行计算。为此选择的测量装置基本上符合Puschmann从[13]中选择的配置(图4)。

微结构转化

根据Koistinen和Marburger以及Wildau和Hougardy的方法被选择用于模拟无扩散马氏体形成[19,20](公式略)。

其中M是转变马氏体的分数,k和表示材料常数,Ms是所用合金的马氏体初始温度。根据Johnson,Mehl和Avrami的方法[21,22],钢中的扩散控制转变可以与成核生长理论相匹配(公式略)。其中F,P,B分别表示形成的铁素体,珠光体或贝氏体微观结构组分,k(T)和n(T)分别代表温度和微观结构相关材料参数,t是时间。t0取参考时间的值。考虑因子k(T)和n(T)形式的转换动力学是根据等温TTT图中各个微结构转变的开始和结束时间来计算的。为此目的,使用参与阶段之间的焓差h和在相应时间步骤t期间新形成的微结构n的分数来计算在相变期间释放的转变热q(公式略)。

使用实施的等温转化动力学[23]计算连续的TTT图,或者根据情况可以使用端淬试验[24]的模拟进行验证。在集成热处理的情况下,其变形行为受奥氏体范围内的变形过程的影响,可以通过使用变形TTT图来考虑相变动力学[25] (公式略)。通过从余热回火来降低硬度。为了使相对坚硬的表面区域与延性部件内部相匹配,几秒钟后终止水——空气喷雾冷却,使得来自部件内部的余热回火已经马氏体的表面区域。回火影响部件的硬度,可以通过使用回火图来计算[26](图5)。与根据Hollomon和Jaffe [27]的文献中存在的图相比,这种由余热回火的持续时间相对较短[25]。根据这些作者,钢的洛氏C硬度是参数T(c logt)的函数,其中T是以开氏温度计的回火温度,t是在回火温度T下的时间,并且c是取决于碳含量。如果已知特定硬度值的钢的回火持续时间和温度,则计算相同的回火硬度,可以规定时间或温度。因此,比较合理的温度或时间通过以下来确定(图表略)。图6(略)显示了作为回火温度函数的不同回火持续时间(分别为60分钟和1分钟)对计算出的回火硬度的影响。可以采用[24]中提出的方法来计算回火之前的硬度。该方法基于来自TTT图的硬度数据值和马氏体含量之间的相关性(四阶多项式)。在这种情况下,考虑用于确定硬度的其他微结构部件是不合适的,因为与表面区域中的马氏体相变相比,部件内部的相变尚未完成。

机械性能

根据DIN 743-3 [28],拉伸强度RM和由此得出的弯曲疲劳强度bW可以大致由布氏硬度HB估算(公式略)。在简单情况下,其他参数如屈服点或屈服应力可以通过单一微观结构参数的混合物的线性规则从微观结构的组成计算得出[29]。通过Hall-Petch关系可以将重结晶过程中由晶粒细化引起的单晶组织的屈服应力的变化纳入模型[12,30]。如果几个微结构一起存在,那么所得的屈服应力由单微结构的加权和给出。对于铁素体微观结构,以下情况适用:(公式略)。

铁素体ReF的屈服应力,Hall-Petch常数kF和铁素体晶粒尺寸d。珠光体ReP的屈服应力表现出对平均珠光体片层分离的依赖性:(公式略)。其中kp和 A是Hall-Petch常数。知道铁素体的相应部分,则铁素体和珠光体组成的显微组织的屈服应力可以按照[31]计算:(公式略)。贝氏体板条阻力kb和贝氏体包尺寸dp。根据文献,贝氏体板条阻力达到约22-25 N/mm3/2 [32]。了解了奥氏体晶粒尺寸和冷却曲线,可以计算出贝氏体包的尺寸[32]。

结果

为了减少计算时间和存储空间,对于由可热处理的42CrMo4钢制成的螺旋齿轮的30°段计算了具有集成热处理的精密锻造。图7显示了完成变形过程后温度分布以及齿轮中存在的有效应变。在齿轮根部和内孔之间的区域中,与部件内部相比,可以看到明显的冷却。

最大的应变发生在牙根的区域。使用这些本地存在的测量以及变形率,来进行动态和静态再结晶微观结构的计算(参见图8)。组件内的微观结构特别是在高温下动态再结晶内部或视情况而定,也或许是会产生大的变形(齿根)。在此之后,剩余的微观结构静态再结晶越来越狭窄、冷却和有点靠近内孔的变形区域。重结晶首先发生在齿轮区域中,使得晶粒尺寸的大幅减小。在内孔的区域可以发现较大的非结晶的晶粒结构。

根据按时间顺序和空间控制的水——空气喷雾,微结构转变最终会在冷却过程中发生(见图9)。通过在齿轮齿处选择中等强度的喷雾冷却条件,具有高硬度值和耐磨损形式的马氏体显微组织,它显示有少量的贝氏体组织。在所显示的快速冷却速率下,奥氏体向铁素体或珠光体的转变实际上不会发生。

图10显示了硬度值和根据这些值计算出的弯曲疲劳极限,在11秒喷射冷却和9秒回火持续时间。

讨论与总结

计算出的再结晶微观结构的晶粒尺寸与金相试样的测量值具有很好的比较相关性[8],最大马氏体针长度的测量也是奥氏体晶粒直径的指标(见表1)。为此,我们分析了在精锻处理后并且在水浴中淬火并完全硬化的齿轮。

图11描绘了用于分析最大马氏体针长度的调查区域,其中对于每个约20个测量计数被使用计算平均值。(图表略)

从最终淬火曲线的计算[24]开始,由于定量的金相组织,转变动力学首先被定性。

测定被实施是由于喷射冷却和余热回火而出现硬化结构(图12),因此微观结构受到阻碍。与硬度分布图的测量值相比,计算出的回火硬度值显示的最大误差约为20%。所提供的模型能够全面计算精密锻造过程,然后从热成形温度进行综合热处理。通过这种方式,可以预测这些缩短的制造工艺的工件性能和精密锻造的高性能组件。目前,所表示

全文共6709字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10116],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。