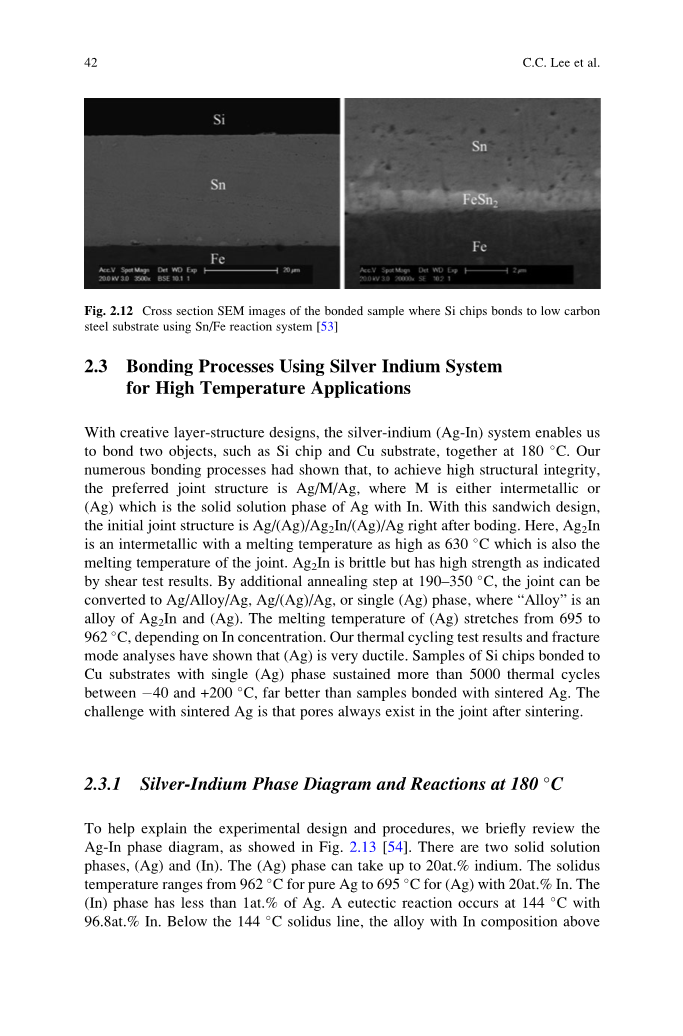

英语原文共 49 页,剩余内容已隐藏,支付完成后下载完整资料

2.3采用AgIn体系进行高温应用的粘接工艺

创意层结构设计,AgIn系统使我们能够使两个物体结合,如硅晶片和铜衬底,在180℃。我们众多的成键过程表明,为了达到较高的结构完整性,首选的连接结构为Ag/M/Ag,其中M为金属间质或(Ag),即Ag与In的固溶相。采用这种夹层结构设计后,初始节点结构为Ag/(Ag)/Ag2In/(Ag)/Ag。Ag2In是一个金属间化合物熔点高达630℃也是节点的熔化温度。Ag2In是脆性的,但具有高强度的剪切试验结果。额外的退火步骤在190 - 350℃,结合点可以转化成Ag /合金/ Ag)、Ag)/(Ag)/ Ag),或者单(Ag)阶段,“合金”是Ag2In的合金和(Ag)。(Ag)的熔化温度从695℃到962℃,取决于浓度。我们的热循环试验结果和断裂模式分析表明(Ag)是很容易延展的。如果铜基板与样品单(Ag)连接时在40-200℃之间保持超过5000热周期,远比样品与烧结Ag连接的好。烧结Ag的主要问题是在烧结后的接缝中始终存在气孔。

2.3.1 AgIn相图在180℃和反应

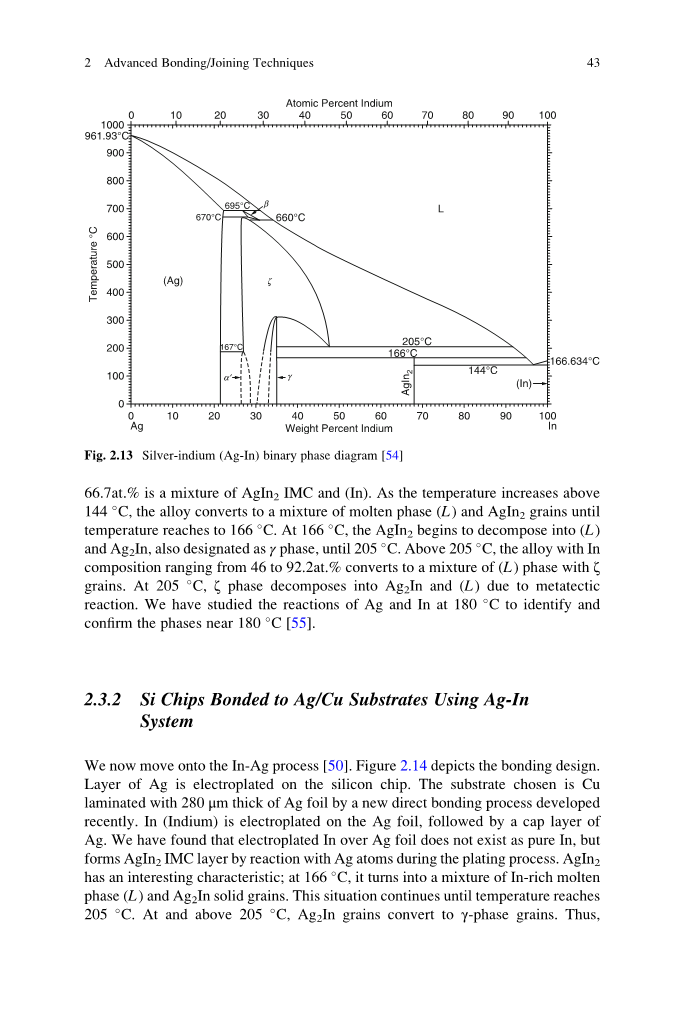

为了帮助解释实验设计和过程,我们简要回顾了AgIn相图,如图2.13。有两个固溶相,(Ag)和(In)。(Ag)相位可达In的20%。纯的固相温度范围从962℃ Ag - 695℃(Ag)20%。(In) 相位小于Ag的1%。共晶反应发生在含In量96.8%温度为144℃条件下。低于144℃固相线、合金成分高于66.7%是AgIn2 IMC和(In)的混合物。随着温度超过144℃,合金混合物转变为熔融阶段(液)和AgIn2晶粒,直到温度达到166℃。在166℃,AgIn2开始分解成(液体)和Ag2In,也被指定为gamma;阶段,直到205℃。205℃以上的合金成分从46%转变到92.2% (液体)的混合阶段zeta;晶粒。在205℃, 由于包晶反应zeta;相分解成Ag2In。我们学习了Ag和In在180℃的反应来识别和确认180℃附近的相组成。

2.3.2利用AgIn系统使硅芯片与Ag铜基体连接

现在我们进入AgIn结合过程。图2.14描述了粘合设计。在硅片上电镀Ag层。底物选择厚铜叠层并使用最近开发的一种新的直接焊接技术镀一层280mu;m 厚的Ag箔。In是电镀在Ag箔上,并伴随一个盖层的Ag。我们发现,电镀在Ag箔上的In并不纯,是由于在电镀过程中与Ag原子的反应形成AgIn2 IMC层。AgIn2有一个有趣的特点;在166℃,它变成了富裕的混合物熔融阶段和Ag2In固体颗粒。这种情况一直持续到温度到达205℃以上,Ag2In颗粒转化为gamma;相。因此,在166℃和205℃之间 (L)阶段存在,可以在硅反应与Ag层芯片。在实验中,硅晶片被放置在铜基片上,并保持静压力以保证紧密接触。在205℃下执行3分钟50毫托真空的条件下,许多样本被制作。当我们试图用工具打破样品时,硅片总是先破了。这意味着连接处强度非常大。为了研究显微组织,在横截面上切割了几个样品并进行了抛光处理。用扫描式电子显微镜和能量弥散 X 射线探测器分析的方法对这些样品进行了检验。图2.15a, b是连接处截面的二次电子图像。三个不同的层被识别为Ag/Ag2In/Ag。虽然6mu;m Ag仍然在芯片端连接到硅,Ag2In层已发展到18mu;m,造成Ag和熔融金属之间产生快速固液反应。根据观测结果,我们建立了粘结机理。随着焊接温度向205℃增加,AgIn2层在166℃开始融化并转变为混合的熔融液体和Ag2In固体颗粒。现在熔化的阶段与上层和底部的Ag层发生反应,溶解一些Ag层,形成一个连接点。在冷却到室温后,产生的连接点将由Ag、Ag2In和AgIn2层组成。图2.15所示的扫描式电子显微镜图像表明,该连接点仅由Ag和Ag2In组成,没有AgIn2。AgIn2的缺失表明,在键合过程中,熔融相(L)溶解了足够的Ag,并完全转化为Ag2In。在结合温度下,Ag2In化合物处于固相。因此,在焊接过程中和冷却到室温之前,接头都凝固了。这种效应通常被称为瞬态液相结合。在超过300℃, Ag2In变成gamma;相保持固态,直到温度达到630℃。因此, 即使是在205℃的反应条件下,连接仍会产生很高的熔化温度。

2.3.3使用无焊剂的AgIn系统将硅片焊接到铝基板上

我们进一步研究了AgIn连接在各种连接方式和倒装芯片上的应用。对于硅(硅)和铝(铝)连接,铝已经被用作ICs中使垫片互相连接的材料。然而,其热膨胀系数(23 10 - 6 /℃)很高和无法进行软钎焊的问题限制了其在电子产品中的应用。为了克服这些问题,我们使用了一种无钎剂的AgIn连接方法。通过电子束蒸发器在铝表面堆焊Cr/Cu层,使其可焊。15mu;mAg和8mu;mIn依序镀在铝基板上并在硅芯片镀15mu;mAg并伴有Cr /Au涂层。这种连接方法是在180℃ 0.1 托尔真空条件下实现的。这个连接点由Ag/(Ag)/Ag2In/(Ag)/Ag组成。这个连接点可以实现固相温度超过600℃。从剪切试验结果来看,剪切强度远远超过标准了MIL-STD-883H的要求。铝不被认为是一种有利的衬底材料,因为它不是可焊的并且具有高的热膨胀系数。本文提出的新方法似乎克服了这两个问题。

为了使铝基板可焊,100纳米的Cr和200 纳米的Cu沉积在一个高真空电子束蒸发器的基底上(1xTorr)。在这里,Cr是粘附层,Cu阻止Cr氧化。Cr/Cu复合材料也作为电镀过程的种子层。有几种金属可以电镀,例如金(Au),Ag,,Cu,镍(Ni)。在这个方案中,15mu;m Ag和8mu;m In依序镀在铝基板上。电镀15mu;m Ag层后,在In层上覆盖0.1mu;m薄Ag层是为了防止In氧化。做硅芯片,2-In。硅晶片与30纳米Cr一同堆积,然后在1xTorr真空周期内用电子束伴随100 nmAu的方式沉积。Cr层为胶粘剂层,Au层防止铬氧化。Cr /Au双层作为15mu;m Ag的电镀种子层。图2.16描述了样品的结构设计。

为了实现无钎剂连接,硅晶片被放置在铝基板上,并由一个具有200 p硅静压力的夹具控制,以确保紧密接触。该总成安装在一个真空炉的石墨平台上,该真空炉在焊接过程中被泵入100 mTorr真空以抑制氧化。该平台被加热,样品温度由微型热电偶监测。焊接温度设定在180℃停留时间为5分钟。加热器关闭, 在100 mTorr真空中自然冷却。冷却到室温大约需要90分钟,不使其融化。

设计的实现了两种接头,一种是厚接头,另一种是薄接头。第一设计, 含Cr /Au的硅芯片镀15mu;m Ag。铝基板镀15mu;m Ag,然后再镀是8mu;mIn层和薄Ag覆盖层。这里,选择相对较厚的Ag层来处理硅与铝之间的较大的热膨胀系数失衡,硅芯片和铝基板在真空炉中通过静压结合在一起。样品被加热到180℃停留时间为5分钟然后自然冷却。下面简要介绍了成键过程中的反应。当Ag被镀In时,一些In与Ag发生反应,在室温下形成AgIn2化合物。在焊接过程中,当温度走向180℃,In层在156℃融化,在富In熔融阶段166℃AgIn2分解成为Ag2In和In。换句话说,In相是从In 层和AgIn2化合物中衍生出来的。(In)相在硅芯片上润湿Ag层,并与它发生反应以形成AgIn2。当这种情况发生时,成键就基本实现了。In相继续与硅芯片上的Ag和铝基板上的Ag反应形成AgIn2,直到整个In相在回流过程中消耗;此时,由于AgIn2分解为Ag2In和In,Ag2In开始生长,并且有大量的Ag原子准备与In反应。联合凝固的键合温度甚至在180℃,因为至少600℃Ag2In才融化。

图2.17展示了样品的截面光学显微镜(OM)图像。它清楚地表明样品是很好的连接,没有可见的空洞。在图2.18中显示了横截面扫描式电子显微镜图像。在扫描式电子显微镜图像上,似乎有一些尺寸的亚微米的空隙。它们可能是抛光过程中嵌入的复合粒子,但我们无法确切知道它们是什么。它还显示了在执行能量弥散 X 射线探测器分析时标记为“a”到“e”的五个位置。结果见表2.1。从芯片到Al基板,清晰地观察到几乎是对称的五个不同的区域,如Ag/(Ag)/ Ag2In/(Ag)/Ag。Ag2In层已长大到12mu;m,纯Ag地区部分3mu;m,固溶体(Ag)部分10mu;m。连接部分厚度为40mu;m。

尽管硅和Al之间存在较大的热膨胀系数不匹配,但连接处或硅芯片并没有断裂。这表明,硅键的Cr/Au复合材料能很好地将一侧的硅和另一侧的Ag连接起来。在铝基板上的Cr/Cu粘附复合材料也能很好地连接到一侧的Al基板和另一侧的Ag。评价CTE失配导致可能断裂的常用指标是无应力最大剪切应变。应变是在在冷却过程中,两种粘结物都可以自由收缩的条件下计算出来的。它是产生的连接处最大可能的剪切应变,由 表示和分别是硅和铝的CTE, T2是连接固化温度,T1是室温,L是硅芯片对角线长度,h是节点厚度。对于本样品,无应力最大剪切应变为0.29。相对于典型的焊点,这是一个相对较大的值。然而,样品并没有断裂。因此,我们在第二设计中减少了节点厚度。

对于第二种设计,减少了接头的厚度。硅芯片上的Ag层减少到4mu;m,Al基板上的Ag减少到8mu;m。铟层减少了5mu;m。粘结条件与第一次设计相同,制作了几个样品。图2.19显示了样本的横截面OM图像,图2.20为扫描式电子显微镜图像。节点是16mu;m厚。由能量弥散 X 射线探测器分析确定的成分为Ag/(Ag)/Ag2In/ (Ag)/Ag,没有观察到可见的空洞,样品也没有断裂。这让我们很吃惊,因为我们预计样品会因热膨胀系数的巨大差异而断裂。使用(2.1)计算的最大剪切应变为0.7,比典型的焊点[62]要高得多。结果表明,粘结结构本身具有很强的稳定性。为了找出为什么具有很强的稳定性,进行了剪切试验。

在测试过程中,样品被安装在试验台上。用楔形工具以恒定的速度350mu;m / s推一个5毫米宽的硅晶片样品的边缘。表2.2展示了断裂力和断裂模式。断裂力从16.7 kg到93.7 kg不等。观察两种断裂方式:断屑和断裂节点。根据军用标准MIL-STD-883H中的2019.8方法,一种高于5公斤的力被认为通过了模切试验。因此6个样品都远远超过了在MIL-STD-883H中规定的强度要求。力-位移曲线如图2.21所示。对于样本1、3、4和5,硅芯片首先脱落。记录的是硅芯片断裂时的力。硅晶片的主要部分仍与铝基板成键。工具楔子没有锋利的边缘去停止,从而在硅芯片上滑行。图2.22为剪切试验后的样本5。很明显,样本1、3、4和5所记录的断裂力并不是连接点的真正断裂力。事实上,这个连接点并没有断裂。试样 2和6,当位移分别达到550mu;m和625mu;m时,节点断裂,硅芯片被剪断。连接点的断裂力分别为93.7和75.2 kg,对应压强为36.8和29.5 MPa。Ag-In节点的厚度为40mu;m。剪断之前,节点不可能有550mu;m的剪切位移。因此,大多数位移可能不是样品引起的而是由剪切测试器引起的。进行剪切试验的数据确认,位移数据不准确,不能应用于科学分析。

对于在节点处断裂的样品,找出断裂界面是很有意义的。图2.23为试样2在Al基板一侧的断裂表面的扫描式电子显微镜图像。能量弥散 X 射线探测器分析为Ag2In提供了一个组合。图2.24显示了XRD分布。可见,检测到的所有XRD峰值都与Ag2In相关。

基于以上研究,在Ag2In区域内,样品有完整的硅/Cr/Au/Ag/(Ag)/ Ag2In/(Ag)/Ag/Cu/Cr/Al裂缝结构。

2.3.4采用无钎剂低温工艺制备银铟和铜高温接头的强度

由于Ag2In在节点内Ag-In系统中处于不稳定状态,因此采用退火工艺将节点转换成Ag固溶体(Ag),以增加节点的强度和延性。两个铜(铜)基板在180℃ 200 p硅焊接压力下粘合。不使用气流。结合后样本分别在200℃ 1000 h(第一次设计)和250年℃ 350 h(第二次设计)的条件下退火。能量色散x射线(能量弥散 X 射线探测器)和电子显微镜扫描分析结果表明, 第一个设计的连接点主要是(Ag)伴有微米大小Ag2In和(zeta;)区域,而第二个设计变成单(Ag)相。剪切试验结果表明,破坏的力远远超过了MIL-STD- 883H的要求。第一和第二设计节点固相温度分别是600℃和800℃。研究结果表明,高强度、高温度的接缝可以采用无钎剂低温处理工艺生产,在高温包装上具有重要的应用价值。

图2.25描述了粘合结构设计。在剪切试验过程中,选择Cu与Cu结合,使Ag-In连接中断。为了便于区分,上部Cu被称为Cu芯片,而下部Cu被称为Cu衬底。在Cu衬底上依次电镀Ag和In。在15mu;m Ag层上电镀In层后,为了防止In氧化在In层上电镀0.1mu;m的银层。铜芯片遵循相同的清理过程,电镀15mu;m Ag层。有两个设计,铟的厚度分别为5mu;m和8mu;m,。选择接近15mu;m厚的Ag层,可以有效地防止铜与铜的反应。

连接后,我们分别将退火样品在200℃ 放置300,500,和1000 h,使Ag节点中的Ag2In分解。选择200℃,是因为它兼容大多数设备允许使用温度。然后将样品切成横截面,以观察节点的质量和组成。

In层厚度分别在5mu;m和8mu;m的两个实验结果,显示在图2.26。我们把In层厚度为8mu;m的实验指定为第一方案。

图2.26a光学显微镜(OM) 显示了样品在退火200℃前一个典型的节点。它清楚地表明样品没有可见空隙很好地结合在一起。红色区域是节点的Ag2In层。图2.26b中显示了散射后的横截面扫描电镜图像。浅灰色区域为Ag2In层,正如能量弥散 X 射线探测器验证。这个Ag2In区域与光学显微镜图像匹配。图2.26b还提供了能量弥散 X 射线探测器分析,其中七个位置标记为“1”到“7”。结果见表2.3。清晰地观察到三个阶段:Ag、(Ag)和Ag2In。在这里, Ag2In层厚度为15mu;m。要注意有趣的是,(zeta;)相, 即使在相图中被提出在富Ag边界应含有“Ag3In”,但并没有在实验中找到。

为了将节点的Ag2In区域完全转化为(Ag),使用相同的结合条件制作更多的样品。这些样本随后在200℃烘箱中退火30

全文共9346字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[9958],资料为PDF文档或Word文档,PDF文档可免费转换为Word