英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

外文翻译:

冷室压铸新趋势

*R. Dańko and W. Kowalczyk

铸造工程学院,科学技术学院,波兰克拉科夫,波兰

摘要:近年来,在汽车工业、住宅等行业中,铝铸件所占的比例越来越大,尤其是压铸过程中所产生的铝铸件所占的比例越来越大。在汽车工业中,除了发动机或曲轴床板等使用模具压力方法所产生的传统元件外,铝正在取代汽车结构部件中的钢结构。摘要分析了冷室压铸件的结构解的现状及发展方向。这些解决方案推动了这些机器的未来发展和压铸技术的发展。其重点主要集中在基本功能系统,如:关闭和锁定装置的液压驱动,以及在欧洲市场上的已知公司的压模机。

关键词:铸模机;设计;冷室。

- 介绍

世界上的压铸件,特别是铝合金铸件,无论周期性的经济动荡还是燃料和原材料市场的情况,都在持续增长。根据2013年的数据,全世界生产了超过1500万吨的铝合金铸件,据估计,其中约30%是由压铸法生产的。

铸件生产商,以类似的方式作为压铸机器和设备生产商,必须满足,有时甚至预测汽车、电气、电子和建筑行业以及工程行业这些领域最重要的买家的期望。

对压铸机机械系统的分析表明进化发展平方和进步取得的新成就在应用于液压自动元素以及通过创建新的组合方法的解决方案,使机器拥有更好的性能和更高的效率。

然而,在此背景下,有可能显示出一种解决方案对机器发展的总体进步产生了最根本的影响,并产生了“新一代的压模机”。包括:PLC控制器的应用、机压系统的实时控制、电驱动的应用、2板关闭单元的成功实施。

本文重点介绍了关闭和锁定装置的液压传动装置、压模机、利用在参考资料中一般不存在数据和研究结果的主要功能系统。机器生产商对知识产权的保护导致了合理的稀疏信息,尤其是在新解决方案领域,被视为有前途的解决方案根本没有被披露。

- 铸模机驱动系统

目前生产的大部分机器都是由液压驱动的。这是关键因素,

液压传动是它的供应系统。在必要的压力下,液压泵和液压系统的控制和分配系统的来源是适当的油量。目前这代机器的工作压力在14-20 MPa的范围内。

从历史上看,最古老和最好的是(如叶片和齿轮泵)单级和多级泵系统,在欧洲应用于意大利,如意大利、印度、印度和德国。由泵块的组成部分控制的压力和液压介质数量由泵组的组成部分控制。在通常使用的两阶段系统中,第一阶段(泵)必须在相对较低的压力下提供大量的液体(实现这样的功能:关闭和打开一个模具,液压核心的移动和输出伺服马达)。第二阶段的目标是在高压下供应少量的介质(关闭装置,提供枪头,给水电池充电)。

图1展示了一个典型的多级泵恒量输送系统。

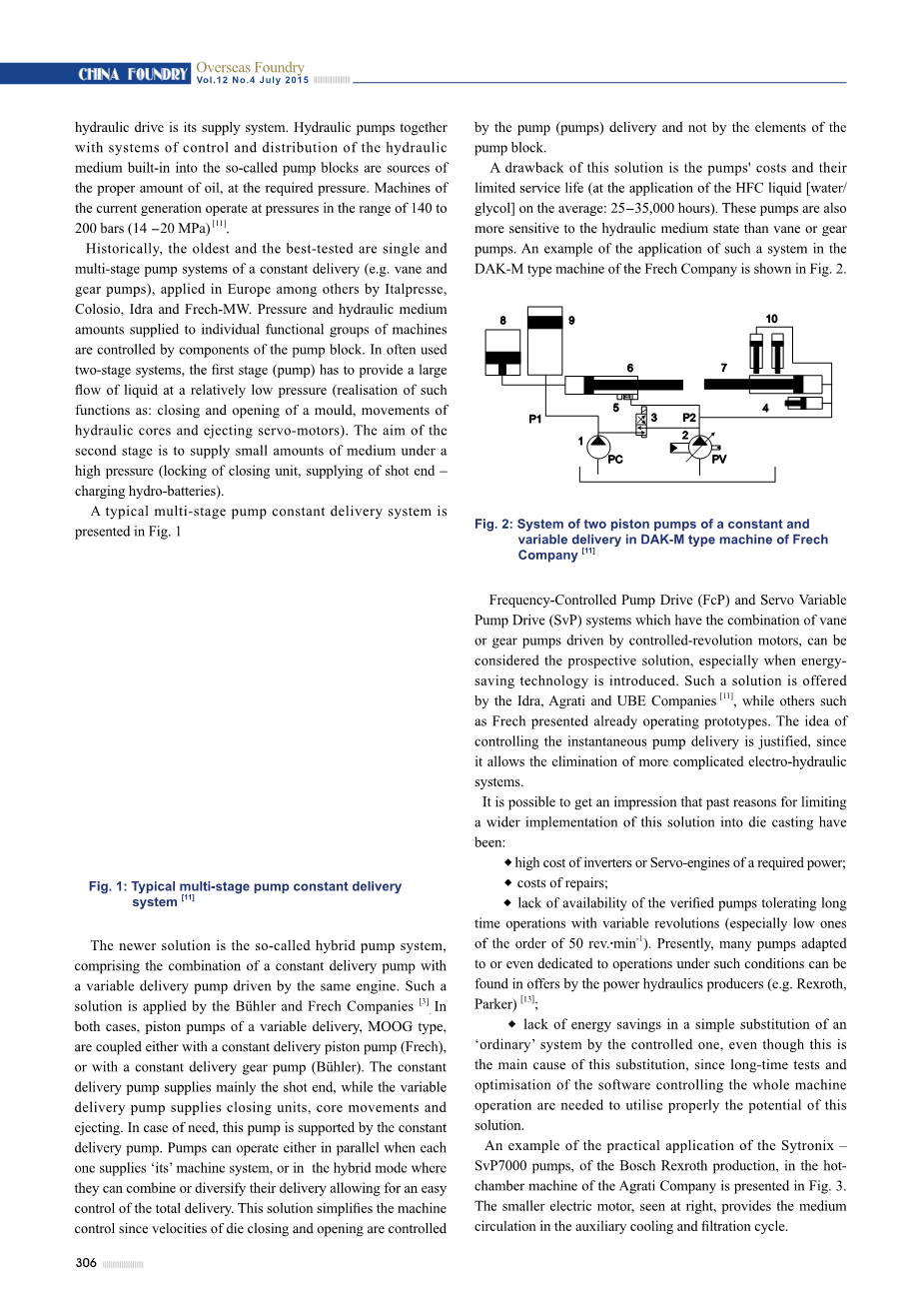

较新的解决方案是所谓的混合泵系统,它由一个恒定的输送泵和一个由相同引擎驱动的变量输送泵的组合组成。bhler和Frech公司采用了这种解决方案。在这两种情况下,一个变量传递的活塞泵,即MOOG类型,都是与一个恒定的活塞泵(Frech),或者是一个恒定的输送齿轮泵(bhler)耦合的。恒压泵的主要供应源为射端,而变量输送泵则提供关闭装置、核心运动和喷射泵。在需要时,该泵由常压泵支持。当每个人都提供“它的”机器系统,或者在混合模式下,泵可以并行操作,在这种混合模式下,它们可以结合或多样化它们的交付,从而轻松控制总交付。这个解决方案简化了机器控制,因为关闭和打开的速度由泵(泵)的输送控制,而不是由泵组的元件控制。这种解决方案的一个缺点是泵的成本和它们有限的服务寿命(在HFC液体水/乙二醇的应用中平均为25-3.5万小时)。这些泵对液压介质状态比叶片或齿轮泵更敏感。图2展示了一个在Frech公司的达克-m型机器上应用这样一个系统的例子。

频率控制泵驱动(FcP)和伺服变量泵驱动(副总裁)系统,这些系统具有由控制转电机驱动的叶片或齿轮泵的组合,可以被认为是未来的解决方案,特别是在节能技术引入的情况下。这样的解决方案由Idra、阿格拉蒂和宇都公司提供,而Frech等其他公司则提供了已经运行的原型产品。控制瞬时泵送的想法是合理的,因为它可以消除更复杂的电液系统。

有可能给人的印象是,过去的原因是,限制更广泛地实施这种解决方案的方法是:

◆所需功率的逆变器或伺服发动机的高成本;

◆维修费用;

◆缺乏可验证的泵的可用性,可以容忍长时间运行的变量革命。目前,在这种情况下,许多适合或甚至专门用于操作的泵都可以在电力液压生产商(如Rexroth,Parker)的报价中找到。

◆尽管这是这一替换的主要原因,但由于长期的测试和优化软件控制整个机器操作,所以需要充分利用这一解决方案的潜力,因此缺乏节约能源的方法,这是由受控的一个“普通”系统进行的简单替换。

图3展示了博世力士乐生产的Sytronix-SvP7000泵的实际应用情况,并在该公司的热室机器中进行了介绍。右边的小型电动机,在辅助冷却和过滤循环中提供了介质循环。

铸造机的另一个分支可以包括各种电动和液压驱动的组合,以及没有任何液压驱动的电动驱动的机器(例如Frech公司的DAW-E)。

- 关闭和锁定单元

在模具的关闭和锁定装置的解决方案中可以看到两种主要的机器:

◆有三个板块和开关锁定装置,已知有几十年的时间(图4);

◆这两款产品的生产商分别是:bhler、意大利presse、mller Weingarten和Idra等生产商,它们都是在2005年前后推出的。

传统的三盘关闭单元,由几家公司提供:Buuml;hler,Agrati,Agrati,Agrati,Agrati,意大利,Toyo,路,OMS和Maico,在成千上万的生产机器中得到了验证。一个液压伺服马达,通过拨动锁定装置,实现了模具的关闭、开启和锁定。这一解决方案的一个重要优点是,锁紧后系统的稳定性,即使切断了伺服电机的电源,也保证了关闭力的维持。尽管该系统有几个积极的方面,但其强调的缺点构成了关闭单元的一个大的总长度,大的机器长度和某些相关的维护和功能障碍。

电动机械传动装置应用于Frech和Toyo公司(混合动力装置)的新型3-平板电脑解决方案。该驱动器在移动机构中代替液压伺服马达(关闭阀-锁-开孔)。电动机械传动也应用于发射系统驱动。这个解决方案是针对较小的机器的,低于400 T(4 MN)的压合压力。它的主要优点是:

◆能量消耗减少,因为只有当它运动时,电能才会吸收能量。当关闭单元驱动器不移动时(在单个机器周期中的大多数时间),在实际操作中不会消耗能量;

◆可移动板的精确定位的可能性;

◆中间位置的容易实现,特殊的程序(例如,在操纵器上运行的板);

◆无声的机器操作。

在其他公司中,有两种平板电脑的压力机器,包括:意大利、Buuml;hler、Buuml;hler、Buuml;hler、Buuml;hler、Toschiba、HPM和Idra。图5展示了双盘机的双盘机的视觉化效果,说明了这台机器的锁定和压力单元的建立。

这些机器的质量,包括耐用性、可靠性和修理成本,目前是不可能的,因为大多数都不到5年。毫无疑问,它们的重要优点是显著的长度减少,如表1所示,考虑到已知机器供应商生产的新一代的模具压力机器。根据这张清单,这2板机器相对于经典的3板有一个有利的下降。

首先,机器会在1000 T以上的大单元中显示出来(1 MN)压模压。

2板机器的主要有利点是对模外模的敏感性和不对称的温度膨胀。模具闭合压力是由水力学创造并保持100%的,因此很容易控制每个(四个)闭合缸所产生的力。对于非常大的模具来说,这一点尤其重要。

钢板紧固度的提高是2板机器的一个优点。这是由于模具关闭压力转移到机器板上造成的。当模具在每一列的轴上时,盘子被“包裹”在模具上,沿边压着。

与经典系统相比,这些机器的一个可预测的缺点是它们的高度复杂程度,这是由于使用一打左右的伺服马达和控制它们的位置和压力的传感器所需要的。增加的元素、阀门、伺服电机、密封、连接、管道、导体、插头等,在统计上增加了这种系统的可预测故障。以往的维修经验表明,机器能耗高于预期,主要与运动和惯性的阻力有关,在工作周期很短的时间内应加以克服。

- 拍摄结束

射击端系统对于铸造14-15的属性是至关重要的。图6展示了在FRECH公司的机器上使用的典型的经典射击端。20世纪90年代中期,实时控制的单位(RC、SC、shot控制器)的引入标志着铸造机械的压制系统的设计进步。目前,它被视为标准。除了系统运行之外,根据所谓的闭环规则,还提供了在开环和传统系统中操作的简化系统。

对机器结构的这一方面的评估是不可能的,即使对用户来说也是如此,因为一些更改是不可见的(例如修改控制算法或内置在液压块中的元素)。

当前的实时过程控制系统正在逐步发展,其趋势是缩短控制和执行单元的反应时间。此外,还采用比例水力学、伺服比例和控制电子等方面的新解决方案。活塞位置读数的分辨率增加,传感器的读出频率也增加了。液压系统的结构是在并联的情况下进行的,以使新一代控制元件提供新的可能性。图7展示了由mof ller Weingarten公司开发的OptiCast系统的示意图,并由Frech公司改编。现代射击的主要参数如下:

◆在10米-1的基础上增加最大的活塞速度(在怠速运行和工作条件下),为制造高强度和高质量标准的铝和镁合金铸件的机器做准备(从所谓的结构铸件的组中);

◆缩短模具的填充时间和反应时间(velocityV1 V2和压力增加的时间);

◆在其运动的所有阶段中,对活塞参数的精确控制和可视化的可能性,利用电子的成就,类似于mller Weingarten公司开发的OptiCast系统,并应用于Frech公司的新一代机器;

◆精确和可再生的制动轮廓(在填充结束时速度降低),以限制金属压力峰值,在模量中,通常会形成闪光;

◆准确的,可再现的压力增加轮廓的控制,目的是在凝固铸件的凝固过程中获得较高的压力,而不是破坏(及时增加)凝固铸造的外部层。

◆解决方案,允许液压元件对液压介质质量的更好的耐受(远离理想的质量)和增加使用寿命的伺服阀,确保在新一代机器上的模具压力机的运行时间更长。

- 结论

- 各种驱动器的机器用户收集的维护数据表明,最重要的和前瞻性的创新是泵(叶片或齿轮)与控制旋转电机的结合。这就可以简化新驱动系统,减少能源消耗。

- (2)机器新空间结构的现状表明,有2个平板的机器将在铸造工业中找到一个永久的位置,并与传统的3板解决方案平行。这项技术的主要接受者将大型铸造工厂的技术和工艺水平高,能够满足相关要求增加这些机器的维护,同时能够利用他们节省空间等优点,和使用的可能性非常大的模具生产的铸件分型飞机(结构铸件)。

- 现在看来,混合动力装置,具有大型技术创新的特点,目前已经超出了公司的可能性,而且它的需求在铸造工程中没有增长。这是不考虑的,它允许在第一个阶段有一个非常精确的活塞控制并且在第三阶段增加压力的剖面同时保持第2阶段需要的高动力学。

参考文献

【1】Twarog D L. 压铸工业的现状。 http://www.diecasting.org/docs/information/soi_2014.pdf.

【2】Twarog D L. 2013年的年度报告。

http://www.diecasting.org/docs/information/ annual/2013AnnualReport.pdf

【3】Qu Xue-liang. 中国压铸市场的新趋势。 中国铸造, 2006, 3(4): 317-321.

【4】Song Cai-fei. 中国压铸工业发展的特点和规律 中国铸造, 2006, 3(4): 308-313.

【5】Team work.创新压铸。铸造研究所 Poland 2010. [In Polish]

【6】第48次世界铸造生产的普查。现代铸造,2014,12:17-21。

【7】Holtzer M, Dańko R Żymankowska-Kumon S. 铸造工业的现状和未来的发展。冶金2012, 51(3): 337-340.

【8】Holtzer M, Dańko R, Żymankowska-Kumon S. 世界铸造生产的艺术和远见。冶金 2014 53(4): 451-454.

【9】Dańko J. 用于高压压铸的机械设备。AGH Publishing House, Krakoacute;w, 2000: 277. [In Polish]

【10】Vinarcik E J. 高完整性压铸工艺。 John Wiley amp; Sons, Inc. 2003.

【11】 Frech 公司目录

【12】 Agrati公司目录

【13】http://www.boschrexroth.com/.

【14】Dańko J, Stojek J, Dańko R. 冷室压铸机铸造工艺的模型试验。冶金和材料的档案,2007, 52(3): 503–513.

【15】Dańko J, D

全文共5400字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[9908],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。