英语原文共 13 页,剩余内容已隐藏,支付完成后下载完整资料

高频大功率软开关弧焊逆变电源的研究

摘要 :高频逆变电源是现代工业电弧焊电源的必然发展趋势。 移相全桥控制常用于大型逆变焊接电源中。然而,由于滞后电桥的ZVS难以实现,它具有轻负载效率低,电磁干扰(EMI)严重的特点。本文提出的可控谐振电感技术增加了软开关操作的范围,并降低了ZVS操作对负载电流的依赖性。可控谐振电感的值由电源的输出电流控制。 通过适当地控制谐振电感的值,可以减少占空比损耗,并且消除了同一支路的死区控制的必要性。通过采用这样的方法正确分配阻塞电容的值,减小高频变压器的漏感和消除开关管的寄生电容和初级侧转换,低电压大电流的软开关逆变电弧焊电源的实施,和效率和电源的常见传导EMI得到改进。基于PSIM制作了电源仿真模型,开发了一款高效率的高频逆变弧焊电源原型,单输出为60V / 500A,功率为30kW,开关频率为20kHz。 仿真和实验结果证明了该方法的有效性。

关键词 :逆变电源; 移相全桥;软开关; ZVS(零电压开关); EMI(电磁干扰)

一,导言

由于数字逆变式弧焊电源具有控制性能好,动态响应快,易于实现焊接过程的实时控制等优点,是焊接电源方法的必然发展趋势[1]。全桥隔离脉宽调制控制技术广泛应用于大功率低压大电流逆变弧焊中。前端支路易于实现ZVS(零电压开关),但滞后比较困难,这增加了开关损耗和EMI [2]。功率开关寄生电容与变压器漏感之间的谐振可以用来实现ZVS [3],但谐振点难以控制,ZVS范围较小。变压器开关的ZVS范围可以通过在变压器初级增加两个电源开关来增强,但是传导损耗会变大[4]。增加变压器的漏感可延长落后支路的ZVS范围,但这会增加占空比损耗和主要传导损耗[4]。相移PWM变换器的ZVS范围较大,但该方法仅适用于负载电阻固定的应用。对于负载电阻较小的弧焊电源是不合适的[5]。本文提出了一种可控谐振电感的新方法,并通过输出负载电流来调整电感值。该方法降低了负载电流的占空比损耗和ZVS操作的依赖性。本研究开发了一种高效率的高频逆变弧焊电源原型,工作频率为75kHz,输出功率为5kW,60V / 500A。 仿真和实验结果验证了设计思想的可行性。

二,电力系统设计

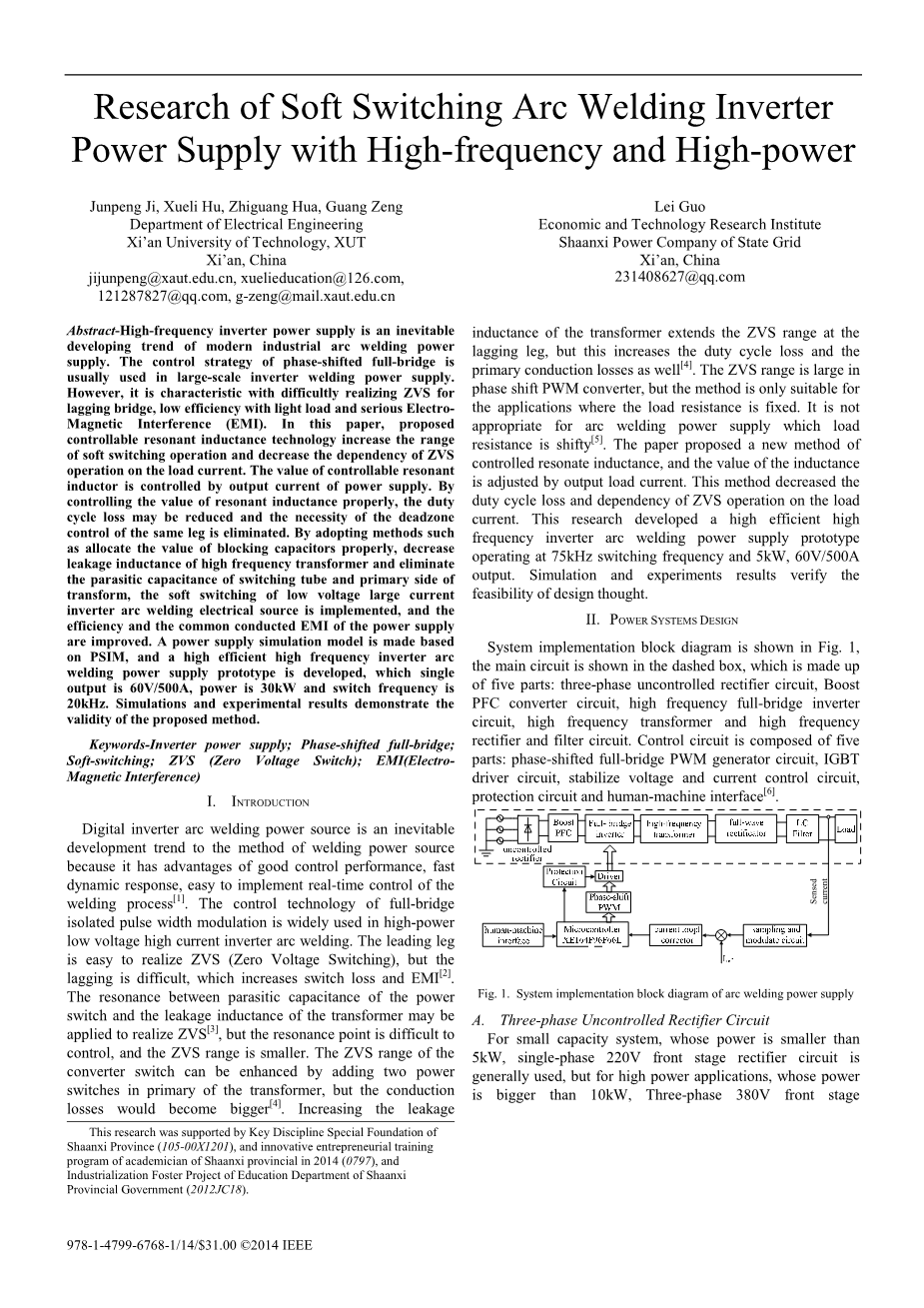

系统实现框图如图1所示,主电路以虚线框表示,由五部分组成:三相不可控整流电路,Boost PFC转换电路,高频全桥逆变电路,高频变压器和高频整流滤波电路。控制电路由移相全桥PWM发生器电路,IGBT驱动电路,稳压电压电流控制电路,保护电路和人机接口五部分组成[6]。

图1弧焊电源系统实现框图

1.三相不受控整流电路

对于功率小于5kW的小容量系统,一般采用单相220V前级整流电路,但对于功率大于10kW的大功率应用,通常采用三相380V前级不可控整流电路。 因此,本文选择三相不受控整流电路[7]。

2.Boost PFC转换器电路

功率因数校正(PFC)技术已逐渐成为电力电子研究领域的重要课题。 连续电流模式(CCM)和不连续电流模式(DCM)Boost PFC是功率转换器系统中两种常用的模式。有利于在CCM中传输高功率,与CCM相比,CCM具有其他优势。例如,电感电流接近输出平均电流,传导损耗较小; 另一方面,输出电流纹波很小,所以电源转换器的THD和EMI较低,易于过滤。 所以在这项研究中使用了CCM Boost PFC模式[8]。

3.高频变压器

高频变压器不仅是输电的载体,而且还起到电气隔离和电压变换的作用。 有源桥式变换器的操作需要高频变压器来获得特定的绕组漏感。为达到高效率目标,变压器铜损和铁损的最小化是必要的。 此外,可用的窗口范围限制变压器的绕组布置。 本文中,为提高供电功率密度,高频变压器磁芯选用超晶体材料。另外,变压器采用线圈绕组产生一次线圈,二次线圈采用全体表面绕组制造的结构[6]。

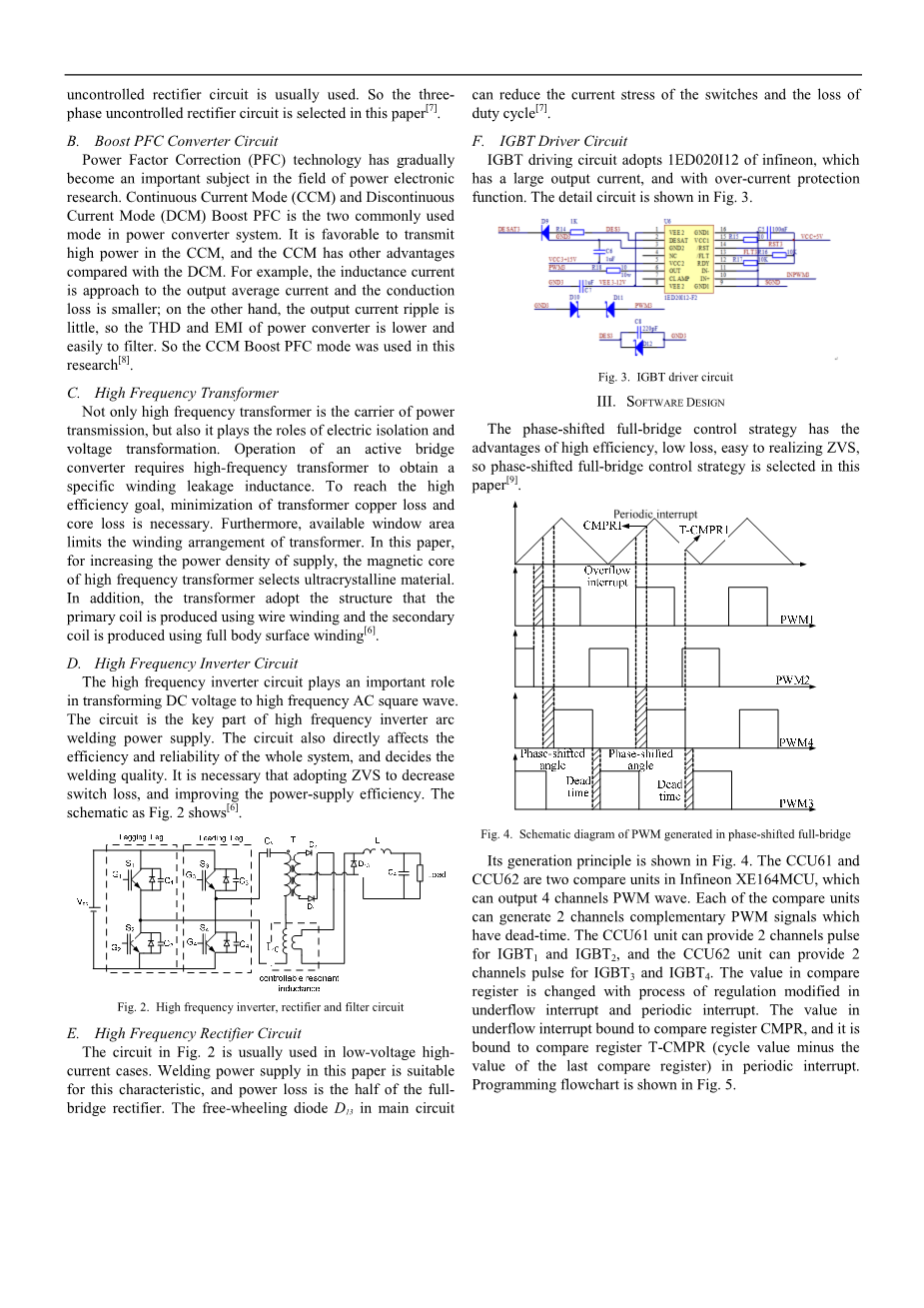

4.高频逆变器电路

高频逆变器电路在将直流电压转换成高频交流方波中起着重要作用。 该电路是高频逆变弧焊电源的关键部分。该电路还直接影响整个系统的效率和可靠性,并决定焊接质量。 采用ZVS降低开关损耗,提高供电效率是必要的。 原理图如图2所示[6]。

图2.高频逆变器,整流器和滤波器电路

1.高频整流器电路

图2中的电路通常用于低电压大电流的情况。本文中的焊接电源适用于此特性,而功率损耗是全桥整流器的一半。主电路中的续流二极管D13可以降低开关的电流应力和占空比的损失[7]。

2.IGBT驱动器电路

IGBT驱动电路采用英飞凌1ED020I12,输出电流大,具有过流保护功能。详细电路如图3所示。

图3. IGBT驱动电路

三, 软件设计

移相全桥控制策略具有效率高,损耗低,易于实现ZVS等优点,因此本文选择了移相全桥控制策略[9]。

图4.相移全桥PWM产生的示意图

其产生原理如图4所示。CCU61和CCU62是英飞凌XE164MCU中的两个比较单元,可输出4路PWM波。 每个比较单元都可以产生2路互补PWM信号,这些信号有死区时间。CCU61单元可为IGBT1和IGBT2提供2个通道脉冲,而CCU62单元可为IGBT3和IGBT4提供2个通道脉冲。 在下溢中断和周期中断中修改比较寄存器中的值,并修改规则过程。下溢中断的值与比较寄存器CMPR绑定,并且它在周期性中断时与比较寄存器T-CMPR(周期值减去最后一个比较寄存器的值)进行比较。 程序流程图如图5所示。

图5.生成移相全桥PWM的流程图

四,磁性元件的设计

磁性元件的设计在大功率开关电源中尤为重要,特别是高频和大功率磁性元件的设计[10]。由于电感的设计具有高频,高功率,大电流的特点,因此在这种情况下不能使用面积法的窗口。 所以我们首先选择一个磁芯,然后调整有效的磁区[10]。我们选择南京新康达磁性工业有限公司生产的磁芯EE110,其有效磁感应面积为1280mm2。

1.主滤波器电感的设计

电感为162??,由(1)计算。 (2)计算出的绕组圈数为28.5。 由(3)计算的气隙为3.33mm。(4)计算趋肤深度和导线面积,然后选择直径为0.8mm的漆包线。 铜片的厚度为0.3mm,由此计算(4)

Vin是输入直流电压。 D是升压电路的占空比。 开关频率由f表示。 Delta;I是电流的变化[11]。

Ipk是升压电路的峰值电流,Ag是有效磁区,Bmax是磁通密度的最大值。

其中mu;0是真空的渗透率。

J是电流密度。

2.二次滤波电感的设计

由于通过次级滤波电感的电流约为250A,所以次级滤波电感使用多股线缠绕。 电感值为8mu;H,由(5)计算[12]。绕组的圈数为28.5,由(6)计算。 由(3)计算的气隙为1.5mm。

Vomax是最大输出电压,Toff是电路中的关断时间。

五,实现ZVS软开关

所提出的可控谐振电感LC的结构如图2所示。 带有ZVS的移相全桥转换器由四个IGBT S1-S4组成,每个IGBT都有一个反并联二极管和一个并联缓冲电容器。 全桥转换器的输出为交流电压,并通过隔离的直流电容器C5连接到高频变压器T上。 可控谐振电感器与变压器原边串联连接。该拓扑采用全波整流器和滤波电感L.D1和D2为整流二极管[13][14]。可控谐振电感的值由输出电流控制,该电流经电感器L滤波。ZVS是通过调整可控谐振电感的值来实现的,特别是在轻负载情况下。同时减少占空比的损失,减轻电路效率,轻负载。

图6.相移全桥变换器的主波

如图6所示,S1和S2的脉冲是互补的,而S3和S4的脉冲也是互补的。 因此S1和S2的信号相对于S4和S3具有滞后相[15]。当VAB是高频变压器的初级电压时,ip是初级电流,如果是滤波电感器L的输出电流。由于变压器绕组的等效电阻的存在以及开关的大的正向压降,滞后臂实现ZVS的有效时间较短,实际电路工作在非理想状态。实线处于理想状态,虚线处于非理想状态。

t lt;t0:S1和D2打开。 VC2 = 0,VC4 = VA = VDC,IL = IL(0)。 当t = t0时,S1为低电平,滞后臂开始导通。 滞后臂的等效电路如图7所示。

图7.滞后臂的等效电路

其中IC2和IC4分别表示电容器C2和C4的电流。 它们可以表示为(7)和(8)。

L的电流表示为(9)

由于存在谐振,串联电容可以等效为一个并联电容,电压源相当于开路,串联等效电容为(10)。

串联LC的等效电路如图8所示。

图8.串联LC的等效电路

IL和VCpr的初始值为0.它们可以表示为以下等式。

其中omega;是角频率,T是谐振周期,电感应存储足够的能量给并联电容Cpr充电,这些必须满足以下等式。

从(15)中,最小电流是(16)。

为了完成并联电容器的一次充放电,并联电容器电流的初始值应大于ILm。如果电容电流的初始值等于ILm。 初级电流下降到0,达到VDC所需的时间是(17)。

如果并联电容器在tzm时刻不能释放所有能量,则无法实现ZVS。 如果ILgt; ILm,则VCpr将从0开始升高到VDC。如果IL(0)= I2,则可以通过以下等式来计算tz。

当IL从I3下降到I2时,I3可以计算为(21)。

当t = t2时,L的端电压为负,当t = tn时,其电流降为0。

当t = t0时,初级电流降为0,t0可由(23)计算。

当t = tz时,S2打开高电平,因此S1和S2之间的死区时间必须满足(24)。

因此,应该满足(24)使滞后臂达到ZVS。

图9.开关管S1的ZVS仿真结果

如图9所示。 S1导通时,开关管电压为零,实现S1的ZVS。

图10.开关管S2的ZVS仿真结果

如图10所示。 S2导通时,开关管电压为零,实现S2的ZVS。 如图9和图10所示,利用可控谐振电感技术实现了滞后臂的ZVS。

- 实验结果

1.高频逆变弧焊电源原型

图11.高频逆变弧焊电源的原型

采用移相全桥的方法,开发了一种高效率的高频逆变弧焊电源原型,其单输出为60V / 500A,功率为30kW,频率为20kHz。

2.ZVS的结果

在重载或满载条件下,移相全桥变换器的滞后臂ZVS容易实现,但在轻载条件下难以实现。 所以在轻载条件下只给出滞后臂ZVS的波形。图12是25%负载条件下滞后臂S1和变压器初级电压波形的波形。

图12. 1号开关管的ZVS波

下面的图13显示了滞后臂S2的ZVS波形和变压器初级电压的波形。

图13. 2号开关管的ZVS波

从图12可以看出,S1的端电压变为0后,驱动信号有效。仿真结果和实验测试结果证实,滞后臂S1在轻载情况下可靠地通过受控谐振电感技

全文共11945字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[9748],资料为PDF文档或Word文档,PDF文档可免费转换为Word