英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

可持续材料和技术

可持续注塑:材料选择和浇口位置对零件翘曲和注射压力的影响

Marton Huszar , Fawzi Belblidia, Helen M. Davies, Cris Arnold, David Bould, Johann Sienz

引言:

本文提出了一种通过选择最优热塑性材料和注射浇口位置(熔化的塑料流入空腔的位置)来减小复杂几何形状的翘曲(即部分偏转)和注射压力的方法。模具充填的分析考虑了分别用PP(聚丙烯)、PS(聚苯乙烯)和加入纤维的PP材料(各具有不同的收缩特性、力学性能和粘度).充填的四个浇口位置的数值分析。 空腔充模模拟结果表明(平均)是最大的和小的翘曲分别是用PP和PS材料预测的。充模纤维PP的翘曲变形表现出最依赖于浇口位置的行为。此外,最低的注入压力是与充模纤维PP相关的。对于减压,最佳和次之的浇口位置的解决方案是顶部和中部。此外,还应该特别注意纤维取向差,因为这是作为引起部分翘曲最重要的因素之一。为了最大限度地提高零件刚度,选用了纤维充模PP.。很明显浇口位置影响了熔体流动的演变过程,从而影响了纤维的取向。模拟结果表明,在中部设置浇口位置实现了双向流动和纤维分布不对称。通过将浇口放置在上部可以实现直流和因此形成的对称的纤维分布。注射成型实验利用了纤维充模PP与上述两个浇口位置。发现在应用中间浇口位置时存在翘曲现象,但将浇口位置开在上部时成功地消除了翘曲现象。这说明了不同的纤维取向并没有引起翘曲,但纤维取向的不对称分布确实引起了翘曲。文章中讨论的信息可能出乎意料的有用在模具/零件设计的在任何修改仍然可以很容易和成本较低的地实施的早期阶段。一个重要的发现是最终的浇口位置位置只能在考虑了热塑性材料的性能和熔体流动方向之后选择。成功地减少翘曲和注入压力可能有助于减少产量浪费和能源消耗,确保无缺陷的可持续生产。

1.导言与文献综述

热塑性塑料注射成型被认为是生产塑料制品的最重要的工艺之一[1]。刚开始它将固体塑料(通常是颗粒状的通过料斗)加入到加热的注射筒。在塑化阶段,注射螺杆旋转并将熔融物质输送到螺杆尖端前面的螺杆腔中。当足够量的熔融材料准备之后,塑化停止[ 2 ]。

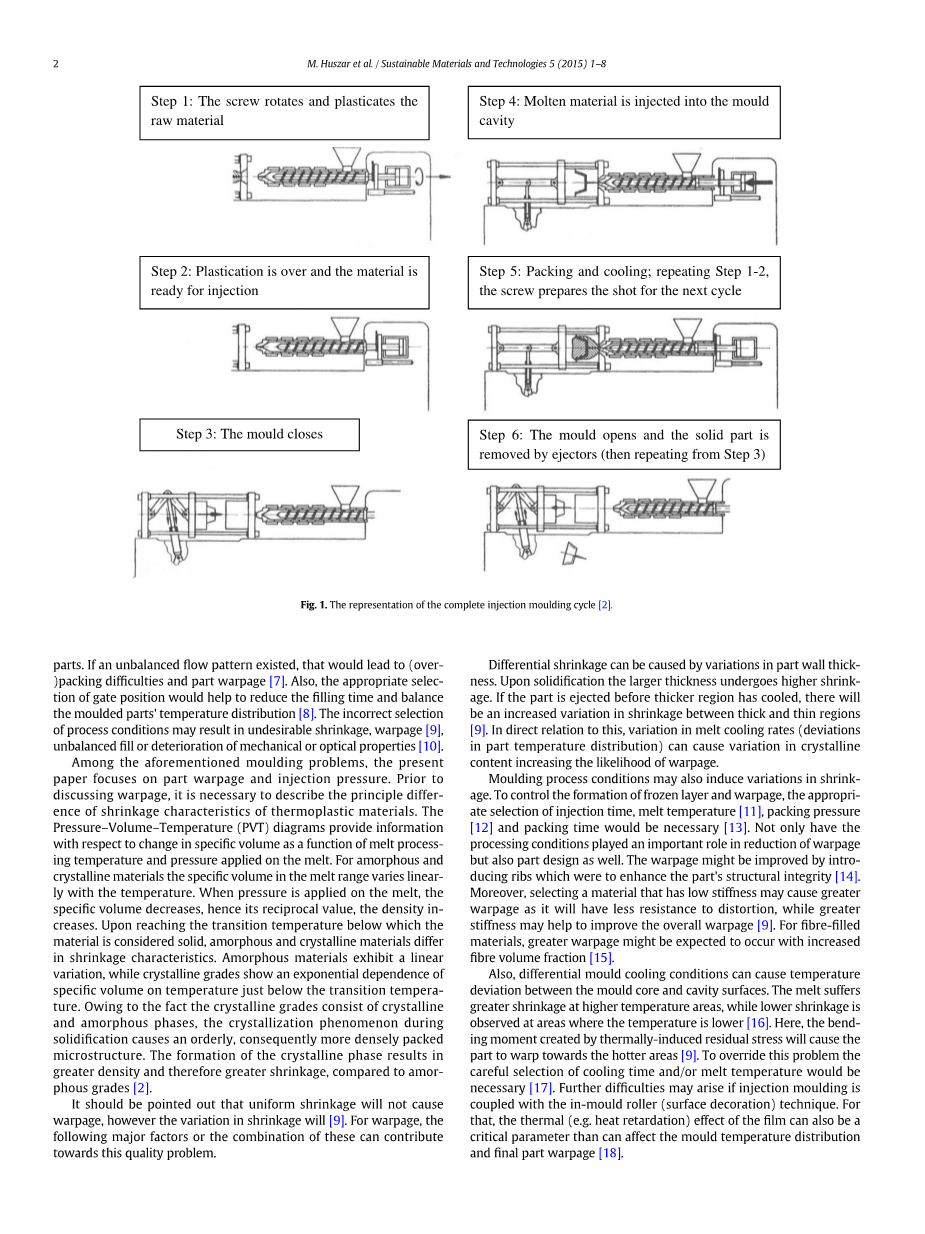

在充模阶段,要成形的零件是通过将熔融材料注入模具腔来实现的。浇口位置是非常重要的,因为它会影响流动方向及充模过程中和充填后的熔体凝固[3]。当空腔几乎被填满时,注射阶段之后是保压阶段,在此阶段,额外的压力会被施加以迫使更多的熔融物质进入空腔来补偿材料的收缩[4]。然后,冷却阶段通过放置在模具内的冷却通道将熔体中的余热移出。这个过程结束于半模(或部分模)的打开和用顶杆已经凝固的零件顶出[ 5 ]。在图1中,给出了描述模制过程中所涉及的步骤的示意图。

这一循环过程被广泛认为是一种快速高效的技术,可以实现复杂的几何形状的复杂的特征。整个过程由众多的物理参数控制。同时认为工艺参数,材料,零件的几何形状和成型件的质量具有相关性[ 6 ]。

在一项研究中,腔体平衡被认为是在充模分析中提高模塑件质量的一个重要标准。如果存在不平衡的流动模式,这将导致充模困难(甚至十分困难)和部分翘曲[7]。同时,适当选择浇口位置有助于缩短充模时间和平衡模塑件的温度分布[8]。工艺条件的不正确选择可能会导致非预期效果的收缩、翘曲[9]、充填不平衡以及机械或光学性质的损坏[10]。

在上述的成型问题中,本文着重讨论了零件翘曲和注射压力。在讨论翘曲之前,有必要描述一下热塑性材料收缩特征的一些主要区别。压力-体积-温度(Pvt)图提供了就关于比体积的变化和融化过程的温度及融体上施加的压力的函数关系。对于非晶和晶态材料,熔体范围内的比体积随温度呈线性变化。当压力施加在熔体上时,比体积减小,因此其倒数值密度增加.。在达到转变温度之前该材料被认为是固体,非晶态材料和晶态材料的收缩特性不同。非晶材料呈线性变化,而结晶级材料在转变温度之下则表现出比体积与温度呈指数关系。由

于结晶级材料是由晶态相和非晶态相组成,凝固过程中的晶化现象会形成结构有序因此密度更大的充型微观组织。晶体相的形成会导致密度更大,因此比非晶级收缩更大[2]。

图片1.完整注射成型周期的表征[2]

应该指出,均匀收缩不会引起翘曲,但是不均匀收缩或导致翘曲[9]。对于翘曲,以下主要因素或这些因素的组合可能会造成质量问题。

局部壁厚的变化会引起收缩的不同.。凝固后,厚度越大,收缩就越大。如果零件在较厚的区域冷却之前被脱出,那么厚区和薄区的收缩率差值将会增加[9]。与此直接相关的是熔体冷却速率的变化(部分温度分布有偏差)可能会引起晶体含量的差别进而增加了翘曲的可能性。

成型工艺条件也可能导致收缩率的不同。为了控制冷结层和翘曲的形成,需要选择合适的注射时间、熔体温度[11]、注塑压力[12]和保压时间[13]。工艺条件不仅对减少翘曲起着重要的作用,而且对零件的设计也起着重要的作用。翘曲也许可以通过引入支撑板来提高零件的结构完整性来减小[14]。此外,选择刚度低的材料可能会引起更大的翘曲,因为这种材料具有抵抗变形的能力较小,而更大的刚度可能有助于改善整体翘曲[9]。对于纤维充模材料,随着纤维体积分数的增加,可能会出现更大的翘曲[15]。

此外,不同的模具冷却条件也会导致模芯与型腔表面之间的温度偏差。熔体在较高的温度范围内收缩较大,而在温度较低的地区观察到更小的收缩[16]。在温度较高的区域,由热引起的残余应力所产生的弯曲力矩将导致该部分向更热的区域弯曲[9]。要解决这个问题,需要仔细选择冷却时间和/或熔体温度[17]。注塑成型与模具辊(表面修饰)技术结合可能会产生进一步的困难。因此,薄层的热(如热延迟)效应也可能是一个关键参数,而并不影响模具温度分布和最终部分翘曲[18].

图片2.考虑的几何特征

此外,不同的分子取向可能导致收缩值的不同。在剪切驱动流动中,与垂直于流动方向相比,平行于流动方向的收缩程度可能更高。然而,对于纤维充模材料来说,纤维的取向比分子取向的影响更大。在凝固过程中,纤维相对于流动方向的平行取向为表现无限制收缩,而如果纤维取向垂直于流向,则会出现限制收缩[19]。因此,与主纤维取向平行的热收缩值大约是垂直于主纤维取向的热收缩值一半[20]。因此,由于纤维取向的差异产生了弯矩。这部分将扭曲到不受限制收缩的区域。

由于实际零件的厚度并不总是均匀的,因此冷却速率也会发生变化,因此在加工过程中可能会出现纤维取向。最终的结果将是在零件内从一个区域到另一个地区不同的收缩值的复杂分布,进而导致零件翘曲[5]。

除了零件翘曲,注射压力在制造过程中也很重要,因为它可以决定零件的成型窗口(即成型工艺边界)。如果注射压力不足,在特定的工艺条件下可能无法进行空腔充模和保压,从而造成生产不应有的延迟或中断。

2.材料和方法

上述回顾表明,成型条件、零件设计与质量之间存在着复杂的关系。因此,总结这些研究成果对于不仅仅只考虑热塑性材料的力学性能,同时也考虑熔体流动方向和纤维取向的变化来减少翘曲是十分关键的。

为了进一步了解如何提高零件的质量,最好用本案例研究来扩展现有的研究,本文将在此加以解释。

在系统研究材料选择和浇口位置的综合效应方面可能存在研究空白。这项工作是在考虑到一些关键的热塑性材料性能(如弹性和剪切模量,线性热膨胀和粘度)为了尽量减少翘曲和注射压力而进行的。

本文从不同统计实验技术的应用出发,提出了可能会实现的一种改进翘曲和降低注入压力的方法。

对于一些工程应用程序来说,部件翘曲可能是一个关键问题。例如,塑料盖和外壳可以连接在一起形成更复杂的组件。即使是最小的部件不对齐,也可能导致不完全/松散配合或影响承载能力,从而导致过早的部件失效。因此,消除这一问题对于生产无缺陷的高质量产品至关重要。此外,注射压力可以决定零件的成型窗口(即成型工艺边界)。例如,在特殊的工艺条件下如果注射不足,空腔的充模和保压可能是无法实现的,从而造成不理想的生产的延迟或中断。由于对现有模具的任何修改或更换可能过于昂贵,因此,在实际生产前利用仿真工具可以有效地确定未来设计的注射成型可行性。

通过仔细选择热塑性材料和浇口位置,可以达到最小的注射压力,这可能有助于延长成型窗口,允许更广泛的工艺范围。成型过程中设定的条件。作为一种直接的好处,它可能有助于减少能源消耗和废料的产生。与可持续制造业有关的这些问题越来越多地被视为工程公司的战略目标[21]。

与浇口位置、翘曲度、注入压力和与其相关的关的问题都可以在早期设计阶段加以解决,从而既缩短了整体开发时间,又提高了零件质量[22]。

|

特性 |

力学性能 |

流动性能 |

|||||||||

|

弹性模量 |

剪切模量 |

线性热膨胀 |

b |

黏度c, eta;0 [Pa·s] |

|||||||

|

等级类型 |

微观结构 |

E [MPa] |

G [MPa] |

alpha; [·10minus;5/°C] |

泊松比 |

, nu; [minus;] |

(at temp. [°C]) |

||||

|

PP |

Crystalline, unfilled |

~1340 |

~480 |

~9.1 |

~0.39 |

~2230 (236) |

|||||

|

PS |

Amorphous, unfilled |

~1900 |

~690 |

~8.4 |

~0.38 |

~1650 (230) |

|||||

|

PP 30% |

Crystalline, 30% fibre-filled |

~5050 (1st)a |

~1200 |

~2.6 (1st)a |

~0.43 |

~100 (240) |

|||||

|

~2700 (2nd)a |

~6.4 (2nd)a |

~0.46 |

|||||||||

利用Moldflow Insight的“填充-保压-翘曲”分析序列的计算工作利用四个可能的浇口位置探究半对称和空心几何的成型特性,如图2所示。零件的总长度为48 mm,最大宽度为20 mm。顶部、顶部、中间和底部的浇口分别位于4、19、30,分别沿YZ分型平面远离零件顶部43 mm。

数值分析是基于利用控制方程式求解的三维Navier-Stokes流场求解器。分别用于质量、动量和能量(1)-(5)[23]:

其中rho;是密度,u,v和w是速度矢量,x,y和z是笛卡尔坐标,p是压力,t是时间,g是引力,T是温度,cp是热帽。 热导率和剪切速率分别为K和K。由方程定义。采用水平集法(LSM)[5]实现了熔体流动前沿的跟踪(这种方法替代了流体体积(VOF)技术)(6):

其中phi;水平集函数定义了计算域中任何地方到熔体流动前沿的距离(phi;=0是熔体/空气界面的位置,而phi;b0和phi;N0指的是分别在熔体和空气中任意点)。同样,如公式所述。(7)-(8)[5]熔体的eta;粘度基于交叉-WLF模型:

其中eta;0为零剪切速率粘度,tau;*,n,D1,A1,A2和TG为材料常数。此外,正如(9)[24]“平等准则”所规定的那样,数值分析中的整体非等温传热利用瞬态三维泊松方程计算:

应力用等式表示的力平衡方程来描述(10):

<!--

全文共13565字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[9737],资料为PDF文档或Word文档,PDF文档可免费转换为Word