英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

Int. J. Appl. Ceram. Technol., 1–10 (2016)

DOI:10.1111/ijac.12557

使用水基氧化铝悬浮液的致密陶瓷零部件直写成型增材制造方法

Lisa Rueschhoff, William Costakis, Matthew Michie, Jeffrey Youngblood, and Rodney Trice*

School of Materials Engineering, Purdue University, 701 W. Stadium Ave, West Lafayette, 47907, Indiana

运用室温直写成型技术,使高固相含量水基氧化铝悬浮液层叠成型,完成了近净形致密陶瓷零部件的增材制造。研究了氧化铝的固相含量对流变性、试样均匀性、密度、显微结构和力学性能的影响。所配制的悬浮液均含有不超过5 vol%的粘结剂、分散剂和51~58 vol%的氧化铝粉末。流变测试表明,配制的使用悬浮液都是屈服-假塑性的,并且发现屈服应力和粘度随氧化铝固相含量的增加而增加。发现53~56 vol%氧化铝悬浮液在剪切速率范围为19.5~24.2 s-1,对应粘度9.8~17.2 Pabull;s时,对于使用1.25 mm型号针头的直写成型工艺产生最佳结果。所有部件烧结至真密度98%以上,晶粒尺寸在3.2~3.7 mu;m区间内。平均抗弯强度不受氧化铝固相含量的影响,其数值为134~157 MPa。

关键词:流变学/流变测量学;氧化铝;加工;打印

前言

增材制造在众多材料领域中都具有巨大的研究潜力。它能够采用逐层沉积材料的方式,直接通过CAD设计创建三维零件,从而生成近净形状的复杂几何体,而传统的减材制造则无法实现[1]。直写成型是陶瓷增材制造领域中的一项新兴技术,可分为使用液滴型胶体墨水的滴型直写成型,和采用连续线型叠加的线型直写成型[2]。滴型直写成型技术综合了直接喷墨打印与热熔打印的工艺,并且能够以逐滴堆积的方式将固相含量较低(小于5 vol%)的液滴叠加,获得所期望的形状。在滴型直写成型工艺中使用的初始材料包括在低粘度流体或蜡基体系中组成的染料型墨水[2]。当向浆料体系中添加各种组分时,有机物含量通常会高达50 vol%以上。为此,必须增加一项耗时较长的粘结剂去除步骤,产品在此过程中会产生较大的尺寸变化。滴型直写成型过程是非连续的,故成型时间受到打印每个液滴的时间的限制[2]。另一方面,线型直写成型如熔融沉积成型(Fused Deposition)[3]、冰冻自由挤出成型(Freeze-form Extrusion Fabrication)[4]、实体自由制造(Free-form Fabrication)[5]和自动注浆成型(Robo-casting)[6,7]等也已应用于复杂形状的成型,其原理为使用喷嘴以逐层的顺序连续挤出高浓度(高于45 vol%)的胶体墨水[8]。在这些基于连续线型叠加的方法中,高固相含量的胶体墨水通过小圆柱形喷嘴挤出以形成以逐层顺序沉积的丝状元件[9]。

本研究将会进一步探索基于连续线型叠加的直写成型工艺,并将其作为使用计算机控制的逐层沉积高浓度胶态悬浮液来生产三维零部件的手段。选择这种工艺是因为它使用了高度浓缩的悬浮液,从而能够形成致密陶瓷部件的近净和复杂形状。下文将探索使用低成本注射器式3D打印机,逐层沉积制造近净形陶瓷部件的方法。

利用先前开发的悬浮液配方[10-12],可以使用由陶瓷粉末、分散剂、粘结剂与水组成的陶瓷悬浮液,直写成型获得复杂的陶瓷物体。氧化铝由于其低成本、实用性和易于致密化的特点而在初步实验中被用作示范材料。过去已有学者[10,11]使用聚乙烯吡咯烷酮(PVP)作为粘结剂、阳离子聚电解质作为分散剂优化了氧化铝悬浮液配方。在先前的研究中[10],PVP已被证明可提高由室温注塑制备的氧化铝部件的生坯强度和机械加工能力。与注浆凝胶成型和其他类似的制造技术不同,使用PVP时不需要交联反应或升高温度来成型。

这些氧化铝悬浮液显示出屈服-假塑性的特性(描述克服屈服应力后剪切变薄的材料的术语)。这种特性允许悬浮液在沉积中的剪切应力下(克服屈服应力之后)容易地流动,并且在应力消除后保持其形状。在多层重叠沉积的情况下,悬浮液的形状仍能得到保留。PVP的使用不仅可以提供更坚固和更易加工的生坯体,而且还可以提供独特的流动特性,使研究者能够更精确地针对该过程进行量身定制。初步研究发现,对于50 vol%的氧化铝悬浮液,当仅加入1 vol%的PVP(55,000 g/mol)时,屈服应力会增加三倍。对这些氧化铝悬浮液的注塑成型研究发现,当PVP(55,000 g/mol)的体积百分比为2.5~5.0%时,就能提供形成牢固的可加工生坯所需的足够的屈服应力和粘度[10]。这两项研究都在大范围内探索了PVP的分子量和含量,获得了各种各样的流动性能,表明了配制这些悬浮液的可能性。

在这项研究中,我们对直写成型过程中配制的氧化铝悬浮液的应用和优点展开了探讨,其基本设计原则是在不影响成型零件质量的基础上,最大限度地提高固相含量。使用沉积层中的流变性与均匀性来评估不同氧化铝固相含量对标准成型零件的影响。同时也研究了氧化铝固相含量对物理性能(密度和微观结构)和机械性能的影响。

实验方法

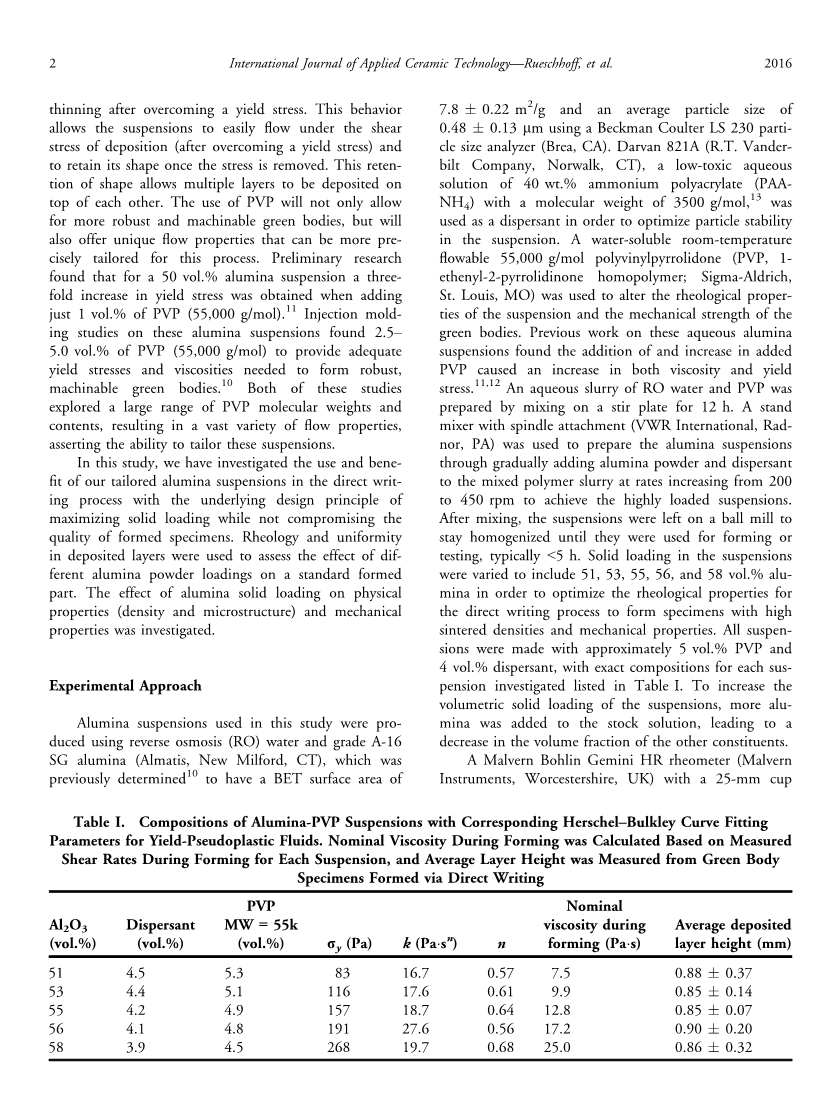

本研究中使用的氧化铝悬浮液是使用反渗透(RO)水和A-16 SG级氧化铝(Almatis,New Milford,CT)配制的。经预先测定知[10],使用的氧化铝材料具有7.8plusmn;0.22 m2/g的BET表面积,并且使用Beckman Coulter LS 230粒度分析仪(Brea,CA)测定得到的平均粒度为0.48plusmn;0.13 mu;m。Darvan 821A(R.T.Vanderbilt Company,Norwalk,CT)是一种低毒的、含40 wt%聚丙烯酸铵(PAA-NH4)的水溶液,其分子量为3500 g/mol [13],将其用作分散剂以优化悬浮液中的颗粒稳定性。使用水溶性室温可流动的55,000 g/mol聚乙烯吡咯烷酮(PVP,1-乙烯基-2-吡咯烷酮均聚物;Sigma-Aldrich,St.Louis,MO)以优化悬浮液的流变性能和坯体的机械强度。在先前研究中发现,对于此类水基氧化铝悬浮液,添加PVP将会使粘度与屈服应力同时增加[11,12]。将RO水和PVP在磁力搅拌器中混合12小时,制备出水基浆料。使用具有主轴附件(VWR International,Radnor,PA)的立式搅拌器,以200 ~ 450rpm的速率逐渐将氧化铝粉末和分散剂添加至浆料中的方式来制备高固相含量的氧化铝悬浮液。混合后,将悬浮液置于球磨机中使之均匀化,直至它们可用于成型或测试(搅拌过程通常在5小时之内完成)。为了优化直写成型工艺的流变特性以形成具有高烧结密度和优良机械性能的试样,改变悬浮液中的固相含量为51,53,55,56和58 vol%进行研究。所有悬浮液均用约5 vol%PVP和4 vol%分散剂制备,表1中列出了具体的悬浮液配比。为增加悬浮液的固相含量,向其中加入更多的氧化铝以减少其他成分的体积分数。

表1 屈服-假塑性流体的氧化铝-PVP悬浮液的组成与相应的Herschel-Bulkley曲线拟合参数

(成形过程中的名义粘度由制成悬浮液时的剪切速率经计算得到;平均层高从直写成型得到的坯体中测量获得)

使用Malvern Bohlin Gemini HR流变仪(Malvern Instruments,Worcestershire,UK)、25 mm杯与Bob几何夹具,在150 mu;m间隙下测定氧化铝悬浮液的流变性能。分别使用不同配方的悬浮液各约13mL测定流变性能(混合时间小于24小时),并且使用聚水器以最小限度地减少测试期间悬浮液的过早干燥。使用以下公式[14]确定各悬浮液在挤出阶段的最大剪切速率:

式中,Q为挤出过程中的体积流量,r为喷嘴半径。

对于每种不同配方的悬浮液,测量在一定时间内从喷嘴内半径为0.625 mm的针头中挤出材料的质量,并乘以密度得到体积来确定Q值。 悬浮液的密度范围为2.54~2.75 g/cm3。通过这种方法,可以确定挤出过程中的剪切速率范围为在56 vol%氧化铝悬浮液的19.5 s-1到53 vol%氧化铝悬浮液的24.2 s-1之间。

为获得每种悬浮液的剪切应力-剪切速率流量曲线函数,控制剪切速率在0.01~35 s-1区间内呈对数形式增加,并测量所对应的剪切应力。样品经受100 s-1的预剪力20s,以确保在获得各条流动曲线之前,悬浮液拥有最大的均匀性及均匀的剪切过程。为每个样品获得的流动曲线拟合用于屈服-假塑性流体[15]的Herschel-Bulkley模型,定义为:

式中,sigma;是剪切应力,sigma;y是材料的屈服应力,k是稠度系数,是在材料上施加的剪切速率,n是在0到1范围内的流动指数。

如果流量指数lt;1,则认为材料是剪切稀化型流体[16]。使用最小二乘法确定悬浮液的流变学结果,以确定每种材料的屈服应力和流动指数。

室温下的直写成型过程通过图1a所示的改进的Imagine注射器3D打印机(Essential Dynamics,New York,NY)进行。打印机配备有一个印刷头夹具,可以容纳10 mL注射器,其金属笔尖的内部直径为1.25 mm。注射器沿着x轴和y轴以4 mm/s的速度移动,悬浮液以逐层叠加的形式沉积到平台上,平台在每一层成型结束后沿z轴移动0.85 mm。沉积成型材料的平台上放置一块以特氟龙喷雾擦拭过的水平聚甲基丙烯酸甲酯板,以确保干燥后的样品易于去除。使用传动比为231:1的电动机(Snap Motors,Berkeley,CA)控制螺纹杆和柱塞旋转,迫使悬浮液从注射器中以可控的速率流出到平台上。使用FabStudio和FabInterpreter软件(Fab @ -Home project)将打印机与计算机连接。在FabStudio软件中导入3D CAD文件,并生成一个使用预定算法创建的路径文件,用于提供注射器移动时所要遵循的栅格路径。将该文件导入到控制电机的FabInterpreter软件中。

图1 (a)用于直写成型氧化铝悬浮液的Imagine 3D打印机(来自Essential Dynamics)

(b)逐层沉积55 vol%的氧化铝悬浮液以获得试件形状

表2列出了直写成型过程中可调工艺参数的描述和最优值。利用一系列试错实验对本研究中使用的悬浮液提出了最优的工艺参数。特别地,为获得稳定且均匀的氧化铝悬浮液层,将悬浮液的流量输出减小,其以0.007mm/s的由柱塞控制的沉积速率和4mm/s的注射器移动速度实现。较高的流量输出会导致材料沉积形状不一致,从而难以实现更精确、更复杂的功能。同时,调整了各层的高度和宽度,以实现最大线型形状保持率。实验中的硬件校准包括校准传动皮带的张力与调整软件内电机每秒的计数。

表2 用于直写成型的可调工艺参数的最优值

为了量化不同固相含量悬浮液的密度、微观结构和机械性能的差异,使用直写成型生产氧化铝固相含量在53~56 vol%的用于弯曲强度测试的样品。先前关于PVP在空气中的排胶工艺研究[10]显示,在325℃和480℃之间PVP质量出现了明显减轻。 因此,对成型试样实施的排胶过程为:使用管式炉以5℃/min的加热速率加热,在700℃下进行1小时保温,随后不控制冷却速率地冷却至室温。选择这个温度是为了确保聚合物完全除尽。之后使用箱式炉以5℃/min的加热速率加热至1600℃,对样品进行无压烧结,进行1小时等温保持后冷却至室温。

直写成型样品干燥后的线性收缩率,是由测量一4times;4#39;#39;正方形轮廓在干燥前后的尺寸

全文共13552字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[9021],资料为PDF文档或Word文档,PDF文档可免费转换为Word