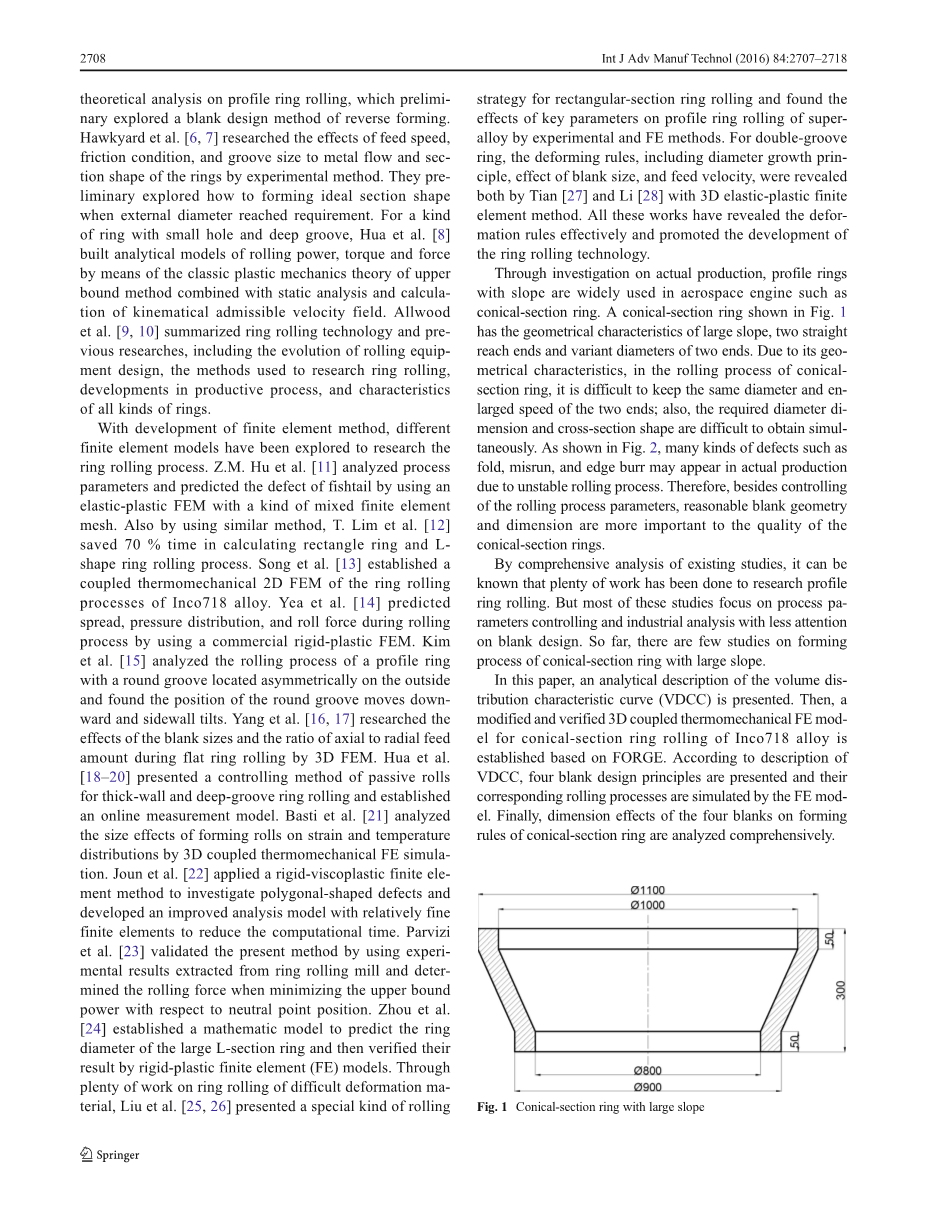

英语原文共 21 页,剩余内容已隐藏,支付完成后下载完整资料

冷辗异形环轧制过程变进给速度定量规划方法

Lanyun Li 1,2,3■ Xiao Li1■ Jing Liu1■ Zhi He1

1西安石油大学材料科学与工程学院材料加工工程重点实验室,西安710065

2中南大学机械电气工程学院高性能复杂制造国家重点实验室,长沙410083

3华中科技大学材料加工与模具技术国家重点实验室,材料科学与工程学院,武汉430074

摘要:冷型环轧(CPRR)是一种先进的局部增量成形工艺,具有复杂性和高非线性。在这个过程中,芯辊的进给速度是影响环外半径扩展速度和填充行为的关键因素;因此,合理设计进给速率以精确控制变形过程是非常重要的。针对CPRR过程,在环外径的扩展速度恒定(PCES)和每周进给量恒定(PCFA)的两种可变进给模式下的进给速率规划的问题已经在本文中通过使用假设 - 测试方法方法成功地解决了。首先,根据环外半径R和环减少Delta;H之间的关系,提出了一种用于规划PCES和PCFA下的进给速率的新的数学解,其中在恒定进给(PCFR)下的一系列点(R,Delta;H) 速率模式已被考虑。第二,建立了在PCES和PCFA下获得可变进给速率曲线的两个微分方程,并且已经给出了它们的求解过程,并且随后提出了可变进给速率的新的定量计划流程。第三,在设计阶段实现了PCFR,PCES和PCFA下的三个进给速率的实例,用于实际的闭合冷T形环轧制过程,并且它们的有效性已经通过三维有限元数值模拟证明。这些研究成果可以为规划相关的复杂异形环件轧制过程的进料速率提供指导,以提高效率和减少成本。

关键词:冷型异形环轧制 进料速度设计 可变进给模式 假设检验方法

- 简介

环轧是一种先进的局部增量成形技术,用于制造各种尺寸和各种材料的直接精密无缝环形零件。根据变形温度,环轧通常可分为冷轧(CRR)和热环轧(HRR)[1]。与HRR相比,CRR已成为制造用于航空,航天,汽车等的小环(直径小于220 mm [2])的首选技术。

一般来说,CRR包括冷平环轧(CFRR)工艺和冷成型异形环轧(CPRR)工艺。在CFRR工艺中,轧辊(驱动辊和芯辊)是圆柱形的,厚度的减小主要用于环外半径的增大。然而,在CPRR工艺中,至少一个成形辊具有凹槽或突起,所以厚度的减小不仅用于环外半径的扩展,而且还要用于于槽或突起的成形。由于环形半径的增大变形的同时性和CPRR过程中复杂环形横截面的构造,其变形机理和成形规则比CFRR工艺复杂得多,因此现在的CPRR工艺是精密塑性加工领域最具吸引力和挑战性的研发方向之一。到目前为止,关于CPRR的研究集中于有限元建模[3,4],动力学特征分析[5]和成型工艺设计[6],典型的成型环包括L型环[7],台阶孔环[8],台阶环[9,10] ],槽球节环[11-14],双槽球节环[15-17]和T形环[1,6,18-23]。

实际上,环轧工艺是具有多因素耦合相互作用的高度非线性问题,并且心轴的进给速率(也称为进给速度)是关键的控制参数,因为它是环的稳定轧制的前提条件,并且直接影响扩展速度和成型质量的环[24,25]。许多研究已经进行以探究进料速率对各种环轧过程的影响。基于滑移线理论,Hawyard 等人[26]发现应该施加足够高的进给速率以避免CFRR工艺中环形截面中心的拉伸应力。通过研究碲铅和铝合金环的变形模式,Mamalis 等人[27]得出结论,较高的进料速率产生更多的矩形传播。Ryoo等人[28]发现,进给速度对芯辊力的影响小于轧辊扭矩,进给速率增加,驱动辊的扭矩增加,芯辊上的力减小。通过模拟与蜡基模型材料的环轧制和观察其鱼尾纹,Boucly等人[29]发现,对于一定的环几何形状和进给速率,径向轴向滚动的比率以及滚动曲线应该进行调整。Kluge等人 [30]开发了一种新的径向轴向进给策略,以防止膨胀膨胀的过热,使应变分布更均匀。Hua 等人[31]分别根据塑性渗透和咬合条件确定最大和最小进料率。通过使用HRR过程的有限元模拟,Sun等人发现高进给速率提高了应变和温度均匀性[32],进料速率的增加增加了再结晶的区域,重结晶的分布变为更均匀[33]。Zhou等人 [34]研究了铝合金热轧中的成形缺陷,发现每转的轴向进给速度与径向进给速度之比较高导致均匀变形。Anjami等人 [35]研究了环轧过程中的恒定和可变进给速度的影响。Wang等人研究了进料速率[36]和环生长速率[37]对径向轴向环轧制(RARR)工艺中的损伤发展的影响。上述工作为各种环轧技术的应用和发展确立了理论基础,但这些仍然缺乏计划进料速度设计阶段以提高生产效率,降低制造成本。

在进料速率设计领域,Hua 等人[38]根据冷轧机D56G90的工作原理提出了CFRR工艺的四种进给方式,并提供了一种简单的控制方法。Yan 等人 [39]还建立了一个数学模型来计算CFRR过程的恒定环生长速率下的进料速率。此外,针对RARR过程,有限元模型和子程序,Xu等人 获得了使变形环的状态接近优化变形路径的进给策略。该进给策略包括空转辊的径向进给速率和上锥形辊的轴向进给速度[40]。最近,他们提出了一种新的数学模型,用于预测径向轴向轧制过程中的简单环的直径膨胀和考虑多个约束条件(如环直径膨胀约束,夹持和穿透条件以及轧制力能力约束)的进料间隔[ 41]。然而,这四种方法仅适用于简单环轧制(FRR),并且不能简单地移植到异形环轧(PRR)中,因为它们的金属流动之间的巨大差异如[23]。更重要的是,它们都基于环外半径与FRR工艺中环厚度减小之间的简单关系,环外半径的变化可以使用塑性变形中的恒定体积条件。但是,对于PRR工艺,它们的相关性更复杂,因为复杂的截面形成行为随着环直径的扩展而变化,并且难以使用相同的方法获得环外半径的变化与厚度减小,因为截面形状随轧制时间而变化,并且在轧制期间几乎不能预测。随着各种小无缝异型环的大量需求和应用,迫切需要开发一种在设计阶段计划进给速率的新方法,以实现变形过程的技术优化和精确控制。

在本研究中,针对封闭的CPRR过程,提出了一种采用假设检验方法的可变进料速率的新型量化计划方法。获得进给速率曲线的解决方案和基本设计思路以及详细的计划流程见第2部分。然后,一个实际T形冷环轧制过程的规划示例将在第3部分得到实践和验证。结果表明,该方法是可行的,并为设计阶段相关型材轧制过程的进料速度规划提供了指导。

- 可变进给速度定量规划方法

在CRR工艺期间,咬合和锻造穿透条件应该都得到满足,因此,芯辊的进给速率范围应该相应地满足公式(1)和(2) [1, 5]:

其中v是芯辊的进给速度; RD和omega;D是驱动辊的半径和转速;RM是芯辊的半径; beta;是在环和轧辊之间的摩擦角; R和r是环件的外径和内径。只有当进给速度v在[vmin,vmax]的范围内可用,并且功率要求不超过轧机的负载能力时,才能成功地执行CRR处理(包括CFRR处理和CPRR处理)。基于这个基本原理,提出了一种针对CPRR过程的可变进给速度的新型定量规划方法,如下:

2.1设计思路

四种进给方案已经提出用于CFTR处理[38],它们分别如下:

■进给速率恒定(PCFR)

■导向辊圆心旋转速度恒定(PCRS)

■环件外半径增长速度恒定(PCES)

■每转进给量恒定(PCFA)

在上述四种进给方案中,只有PCFR是恒定进给速度,而其它三种是可变进给速度。此外,PCFR模式容易实现,对轧机控制系统的要求较低,并且PCES模式不是通用的,因为不同的环轧机具有不同的导辊的液压控制机构。但是,相对来说,PCES和PCFA模式适用于大多数轧机,并且它们真正难以为CPRR过程开发。 因此,在本研究中仅考虑PCES和PCFA模式下的可变进给速度。

在PCES和PCFA模式下,进给速度必须实时调整。前者是为了使环件外半径始终保持恒定的增长速度,后者是为了获得每转进给量恒定;如果驱动辊的线速度不变,并且每个环旋转的时间也取决于环外半径。可以看出,在PCES和PCFA模式下的可变进给速度都与环外半径相关,因此它们的进给速度可以根据环件外半径的变化规律来设计。环件外半径随着芯辊的进给量(即环的厚度减小Delta;H)而增加,因此环半径是减小Delta;H的函数,并且可以表示为:

其中R和Delta;H都是时间的函数。

更重要的是,在作者的前期调查[10]中,发现在恒定进给速度下环件外半径R(Delta;H)的变化曲线与平均进给速度相同的线性减小进给速度下的变化曲线相似。因此,PCES和PCFA下的R(Delta;H)的曲线可以假定为与PCFR下的R(Delta;H)的曲线(将该假设表示为H)相组合,然后PCES和PCFA模式下的可变进给速度可以基于这一假设设计。根据这个想法,提出的解决过程详细给出如下:

■ 首先,以恒定进给速度轧制环,得到一系列点(R,Delta;H)。

■ 其次,拟合(R,Delta;H)的点并获得R(Delta;H)的特定表达式。

■ 第三,根据R(Delta;H)的具体表达式,求解PCES和PCFA下进料速率与轧制时间的变化曲线。

■ 最后,验证获得的进给速率的曲线。

2.2 PCES下进给速度曲线的获取

以恒定进给速度轧制环件,并确保总轧制时间类似于PCES,然后拟合所获得的系列(R,Delta;H)以获得R(Delta;H)的特定表达式。根据假设H,PCES下的R(Delta;H)曲线类似于PCFR下的曲线,因此它是已知的曲线。

厚度减小量Delta;H是进给时间的函数,因此Delta;H可以表示为Delta;H(t),并且如果进给速率曲线表示为v(t),则采用以下形式:

根据假设H,PCES下的R(Delta;H)曲线类似于PCFR下的曲线,则

其中常数C1是需要解决的PCES下的环件外半径的增大速度。

基于微分的知识,下面可以得到:

组合方程 (5)和(6)得到:

等式(7)是与Delta;H有关的一阶微分方程。

在环轧过程中

其中te和Delta;He分别表示总时间和总减小厚度。

通过将已知的初始条件(8)代入微分方程(7)的一般解中, 可以获得PCES下的Delta;H(t)的特定表达式(表示为Delta;HCES(t))。

根据公式 (4),我们可以得到:

根据式 (9),PCES下进给速度随进给时间的变化曲线(记为vCES(t))可由Delta;HCES(t)获得。

图1 规划流程

选择进给方案

取Delta;H(t)相对于时间的导数

通过将已知的初始条件(8)代入微分方程(7)的一般解中, 可以获得的Delta;H(t)的特定表达式

求解微分方程(7)得到一般解Delta;H(t)

求解微分方程(14)得到一般解Delta;H(t)

假设环件外部半径的增长速度为C1,C1见式(5)

将每转进给量记作Delta;h,C2=Delta;H/2pi;

分析整个过程,得到一系列的点(R,Delta;H)

开始环轧过程,并继续,直到轧制时间等于总进给时间te

在范围[vmin ,vmax]内选择一个合适的进给速度

根据公式(1)和(2)计算进料速率的范围[vmin ,vmax]

得到PCFA下进给速度变化曲线记为vCFA(t)

得到PCES下进给速度变化曲线记为vCES(t)

根据(R,Delta;H)的所有点获得拟合曲线R (Delta;H)

输入环轧的几何参数(包括RD,RMlt;

全文共14267字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[144012],资料为PDF文档或Word文档,PDF文档可免费转换为Word