英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

关于平板对焊的温度和变形的数值模拟和实验研究

Bai-Qiao Chen amp; Marzieh Hashemzadeh amp; C. Guedes Soares

收稿日期:2013年10月23日

定稿日期:2014年2月23日

在线发表:2014年3月12日, # Springer-Verlag London 2014

摘要:采用高效率的计算方法,对钢板单通道钨极氩弧焊的热响应和结构响应进行了三维瞬态分析。考虑到钢材的热和机械性能,通过数值模拟方法计算的板中的温度分布与对接焊试验的实验结果相吻合性。还研究了包括残余应力和变形在内的焊接板的结构响应,数值计算结果与实验测量一致。考虑了双椭球移动热源的影响,详细讨论了生死单元技术的作用。采用生死单元技术时,板中峰值温度的幅度高出8.76%。还讨论了有限元网格尺寸和对流系数对模拟结果的影响。对流系数对最高温度的影响非常小,但对冷却阶段的温度梯度至关重要。

关键词:对焊,有限元分析,生死单元。,实验,温度分布,焊接变形

1.绪论

在大型钢制造过程中焊接引起的变形导致结构构件的尺寸不准确和不对中,这可能导致在超过公差极限时的校正任务或返工。这反过来又增加了生产成本并导致了延误。由于焊接是广泛应用的最重要的制造操作之一,包括列车、船舶、桥梁、建筑结构、汽车等引导方式,因此能够预测热量和温度的分布以及由焊接操作引起的变形量都至关重要。

预测钢材焊接温度场和变形的一种方法是通过有限元分析(FEA)等数值分析。一旦预测温度和变形的技术得到验证,那么可以相应地控制问题。 例如,泰勒等人的FEA的结果[1]与Friedman获得的结果[2]合理一致。

几个研究人员也研究了热源参数,焊接顺序和焊接接头形状的影响。De和DebRoy[3-6]开发了逆模型,以使用基于导数的优化技术来计算各种未知输入参数,例如电弧效率、电弧半径、有效导热率和焊接过程数值热流体建模的有效粘度。Yadaiah和Bag[7] 通过使用3D数值热传递和流体流动模型来计算焊接熔池几何形状,通过优化不确定参数,在传导模式激光焊接期间对热和流体流动的有效计算进行了改善。计算的焊接尺寸与相应的实验值进行比较,以此来测试吸收率、有效导热率和有效粘度。Chen等人进行了数值研究[8,9] 通过数值模拟研究了焊接参数对对焊钢板的热和机械性能的影响。在不同的焊接速度、板厚、热输入和热源类型等情况下,对其数值计算结果进行了分析讨论,另外还研究了有限元模型和网格对计算结果的影响。

近年来,焊接模拟结果的准确性越来越受到关注。生死单元技术(EBD)是焊接仿真中采用的先进技术,已经在一些商业有限元代码中实现,并被各种研究人员使用。Cao等[10]在圆形管状接头的有限元(FE)分析中引入了裂纹建模,并提到了EBD技术。然后,Chang和Lee[11],Zhu等人[12]和Javadi等人[13]在其FE模拟中使用EBD技术。然而这些作者都没有详细讨论EBD技术的效果。

本次研究的目的是开发用于预测对接焊工艺引起的温度场的3D模型和技术。 通过FEM解决了不均匀的热弹性问题,以此来预测焊接时的温度分布和残余应力,考虑了高度依赖温度的材料性质和移动的热输入。用实验结果来验证数值结果。EBD的作用会被详细的讨论。研究了包括残余变形和残余应力在内的焊接板的结构响应。

2.焊接模拟

2.1 传热

焊接是一种具有局部加热到高温和快速冷却的过程,其中温度高度取决于时间和位置,而材料的性质随着现有温度而变化。因此,焊接温度场分析是典型的非线性瞬态热传递问题

在焊接过程中,由于局部加热,焊件不同部位的温度差异很大。因此,焊接件内部和焊件与周围材料之间都会发生热传递。传热机构通常可分为三大类:传导、对流和辐射。

2.2 材料特性

在焊接过程中,材料的热和机械性能都与温度有关。如前所述,在焊接和随后冷却期间焊接板和其周围环境之间的热交换通过对流和辐射进行,其可以通过定义对流系数,发射率和斯特凡-玻尔兹曼常数来建模。

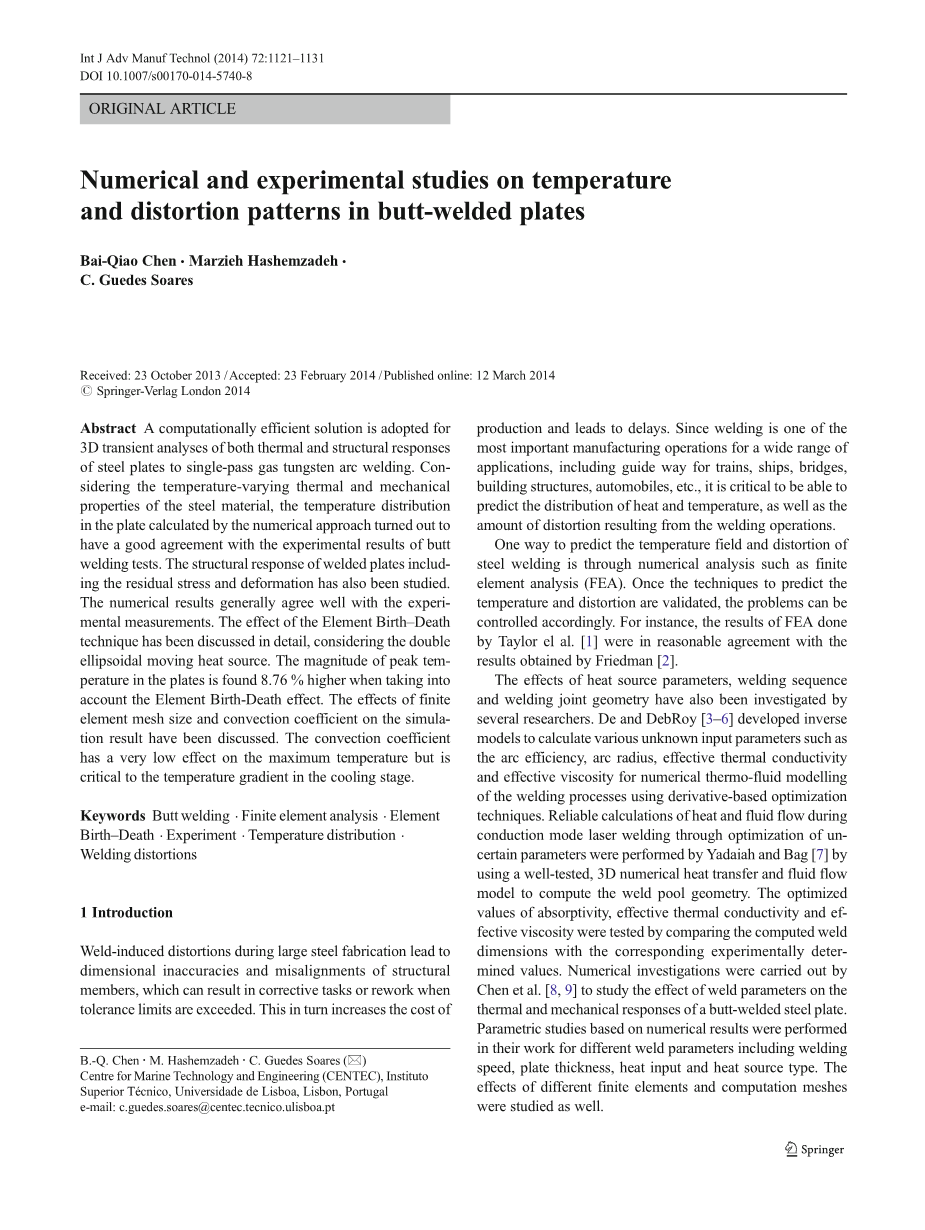

钢的热性能,如导电性和比热,在不同的温度下会变化。表1显示了相对于温度的热导率和比热因子曲线的依赖性[14]。模拟板的材料是St37钢。

2.3移动热源模型

移动热源的建模是典型的瞬态过程。移动热源由ANSYS中的ANSYS参数化设计语言(APDL)代码进行建模,以便以每小段时间的增量持续移动。在热源移动期间,热能保持恒定,但是热源的中心位置不时变化。一旦建立有限元模型,所选择的热源模型可以作为前面讨论的函数应用于模型中。原理是代表热源位置的功能参数随时间而变化。有限元模型的所有外表面都经受热对流,而由功能定义的几何热源模型内部的单元则被代替地经受热通量。

在计算中采用时间循环,这意味着将当前时间步长的计算结果用作下一个时间步长的初始条件。每个时间步长的时间间隔可以根据焊接方向的平板尺寸除以焊接速度计算。因此,在每个时间步骤中,热源中心随时间而变化,并且能够良好地模拟热源的移动。

2.4 分散式热源模型

Rosenthal[15]是基于传导热传递来开发焊接过程中热流分析解决方案的第一批研究人员,用于预测二维和三维焊缝熔池的形状。他的热流分析解决方案使首次对焊接过程进行分析成为了可能。

第二代焊接热源模型是具有分布热功能的模型。它们现在是最广泛使用的型号,因为它们比第一代模型的精度更高,且较新一代的复杂性相对较低。

Friedman[2]提出应用高斯分布热源,这是第二代模型中普遍的一种,大致表达了加热点的热通量。对于正常焊接工艺,高斯分布式热源模型能够提供足够精确的结果。来自热源中心的距离r的热通量q(r)可以表示为:

(1)

其中qmax是热源中心的最大热通量,Q =eta;IU是电弧的热通量,其中eta;、I和U分别是焊接过程的效率、电流和电压,R是加热点的半径。

考虑到电弧刚度的影响,Goldak等人[16]最初提出了一种半椭球热源,其中热通量在整个热源的体积中以高斯方式分布。热通量达到热源中心的最大值,其分布由下式给出:

(2)

其中A,B和C是热流分布系数.

然而,他们对这种热源的经验表明,电弧前的预测温度梯度比实验观察到的温度梯度平缓,电弧后的梯度比测量的陡峭。

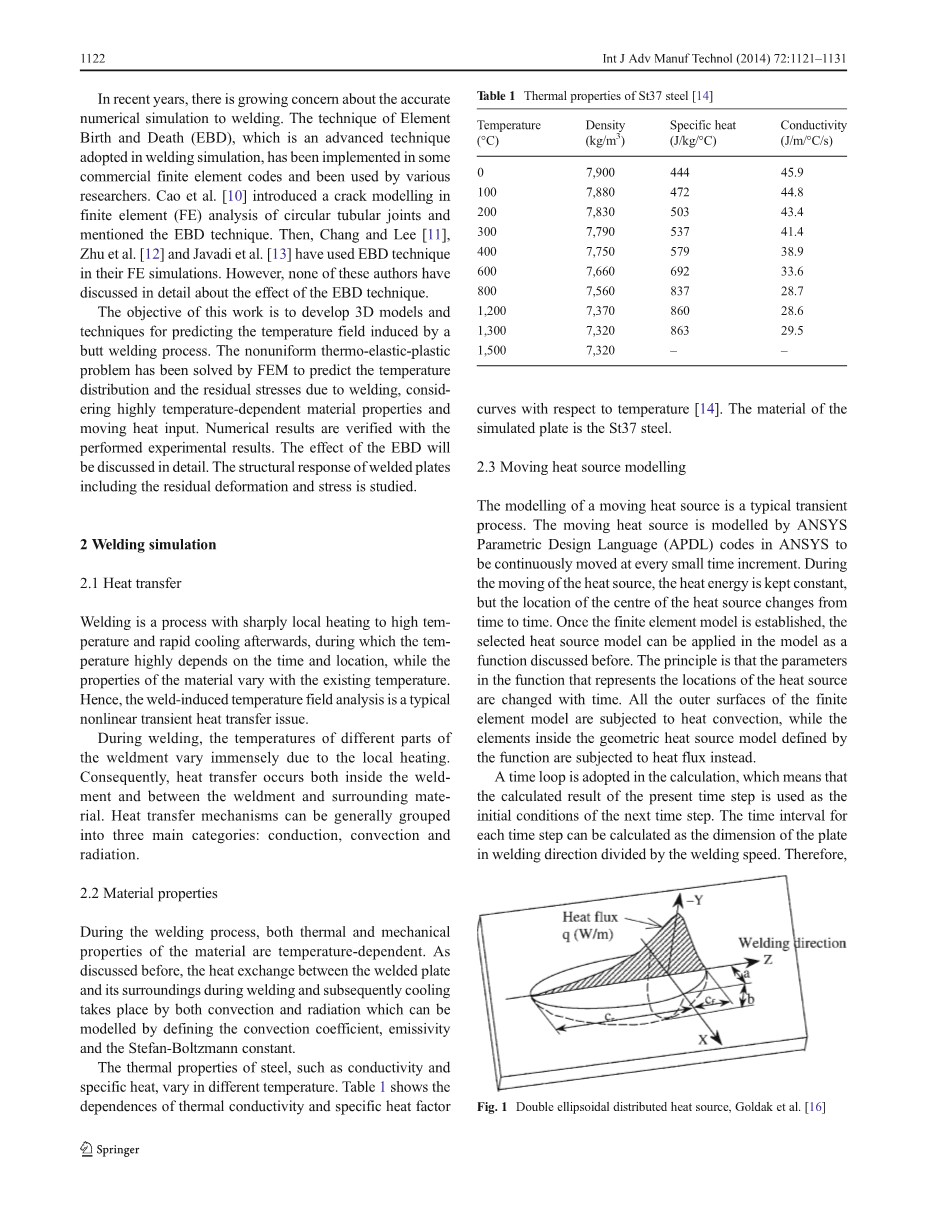

为了克服这一点,他们组合了两个半椭圆体,并提出了一种称为双椭圆形热源的新热源,如图1所示。

对于位于焊接电弧前面的第一个半椭圆体内的点,热通量方程式描述为:

, (3)

其中a,b和cf是几何参数,如图1所示。 1,ff是前部的热输入比例。

对于覆盖电弧后部的第二半椭圆体内的点(x,y和z),热通量方程式描述为: , (4)

其中a,b和cr是几何参数,fr是后部的热输入比例,ff fr = 2。

图2示出了在焊接板的顶层处的双椭圆形热源模型的热分布。焊接热输入为3,037.5W,热源参数为a=5mm,b=5mm,cf=5mm,cr=15mm,ff=0.5,fr=1.5。

2.5 有限元法

焊接过程的有限元分析可以定义为3D耦合热机械分析。两种常用的方法是直接法和间接法。直接方法基本上用于双向耦合应用,其中热分析的结果影响结构分析;同时,结构变形也对热计算有一定的影响。要使用直接方法,在模拟中选择的单元应包括热和结构自由度。计算后可以同时获得热和结构结果。

然而,在某些情况下,结构结果对热分析的影响非常小,甚至可以忽略。 单独执行热分析和结构分析的间接方法可用于这些单向耦合问题。 所有节点的温度分布可以从第一步求解的热分析中获得,并用作在几何模型中应用的体负荷进行机械分析。

注意,在第二步骤中,热元件需要被转换为结构元件。 在目前的工作中,由于计算时间缩短和精度充足,计算中采用间接方法。

3. 焊接模拟中的生死单元

在分析中,相似于表示焊缝金属填充的一组单元的EBD技术被用于模拟焊接填料随时间的变化。

所有单元,包括在后期生出的焊接填料,都是在分析开始时创建的。然而,焊接路径中的单元被认为是“死”单元,因为它们在实际焊接之前不存在。当通过焊接产生焊接点时,相应的单元开始被认为是“活”单元。

在“杀死”单元时,单元实际上并没有从模型中移除。焊接单元首通过将它们的刚度(或导电性或其他类似的量)乘以严格的还原因子来去活化。

在“生出”时,当受到焊炬的影响时,通过允许其刚度、质量和其他性能恢复到其原始值,被激活的元件依次重新激活。

由于热弹塑性分析是一个非线性问题,所以使用完整的牛顿 - 拉夫逊迭代求解技术来获得解。

为了研究EBD技术的效果,建立了两个相同的FE模型。其中一个使用EBD进行分析,而另一个则不是。图3显示了两种情况相对于时间的温度结果的比较。两条曲线的趋势相似,26秒急剧增长,相对缓慢下降。然而,在这项研究中,EBD例子的温度幅度高于另一个,观察峰值之间的差异为8.76%。

图4显示了两种情况下的热通量。 考虑到“死”单元的影响,与不使用EBD情况下焊接方向上的高热通量不同,在EBD情况下,在焊接方向观察到非常小的通量。观察到的现象解释了温度结果之间的差异。

4 有限元模型验证

4.1 实验设置

为了研究温度分布的特性以及在经过一次对接焊接的两个板中产生的机械行为,制造了实验样品。St37钢板的长度为300mm,宽度为150毫米,厚度为4mm。气体钨弧焊(GTAW)工艺的条件见表2。

为了研究板中的温度分布,选择3个点进行测量(见图5)。 三个K型Agilent 34307A热电偶线连接到板的顶部表面,以分别测量温度历史,距离焊接中心线10,20和30mm。

如图6所示,热电偶通过专业的热电偶焊机焊接在板上。 Agilent 34970A数据采集/开关单元每2秒记录所选点的温度数据。

4.2用实验数据验证FE结果

为了验证有限元模型和方法,ANSYSreg;[17]对两组板进行了建模和模拟。板的尺寸为300times;150times;4mm3(试验1)和300times;150times;6mm 3(试验3),实验工作相同。 移动热源由ANSYS中的APDL代码建模,以每段时间的增量连续移动。

在试验1中,试样的材料为St37钢,其材料的热性能列于表1中。该板具有两个部分之间没有间隙的正方形对接槽。填充材料可以被认为是焊接板的一部分。图2中的输入能量应用于3D模型。要使用ANSYSreg;完成热分析,则使用八节点的3D六面体Solid 70单元。EBD效应也被考虑。假设焊接过程以0.5m / min的恒定加热速度进行。

导热系数将用于传导。考虑到对流和辐射,除了板的对称平面之外,对于板的所有表面,对流系数和发射率分别被定义为30W/m2/℃和0.9。斯蒂芬-玻尔兹曼常数被定为5.67E-8W/m2/℃4。

3D温度分布如图7所示。环境温度设定为20℃,液相线温度为1454℃,如Seyyedian等人[18]所述。灰色区域表示熔池中熔化的材料,温度高于1454℃。这些图说明了移动热源对温度分布、熔融区(FZ)中快速热传递的影响,可用于预测FZ的边界。

图8显示了热电偶所在三点温度的时间历程曲线和实验测量结果一致。得出结论为,当焊炬通过平面,然后随时间迅速下降时,FZ中的温度非常高(为1890℃)。它也表现出熔融区附近的温度急剧下降(460℃,10mm距离)。 然而,在远离加热中心的区域,热量的作用降低得非常快。

在试验3中,焊接两个6-mm级的A板。如图9所示,绘制了热电偶所在三点的数值结果,并与实验测量结果进行比较。观察到热电偶1、2和3中的数值和实验结果基本一致,这证明了当前FE方法的准确性。

5.研究对比和结果讨论

5.1双椭球热源建模

如2.3节所述,在每个计算循环中建立了一个局部坐标系,并沿焊接方向从一个环向下移动。为了计算热通量的分布和大小,通过Wahab等人[19]建议的焊池长度和能量输入之间的近似关系来确定热源参数。在本次研究中,简单地选择了六个参数,以最好的拟合实验结果。热输入如图2所示。

图10示出了在确定的时间受到等式(3)和(4)定义的发热速率的节点.

5.2 FE网格收敛分析

图11给出了一个典型的网格,其中所有单元都被建模为六面体。

在焊缝区设置为细网格,而在远离焊接线

全文共10690字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[143238],资料为PDF文档或Word文档,PDF文档可免费转换为Word