英语原文共 14 页,剩余内容已隐藏,支付完成后下载完整资料

焊接残余应力模拟的实践

Peter Knoedel⁎,Stefanos Gkatzogiannis,Thomas Ummenhofer

Karlsruhe Institute of Technology, Steel amp; Lightweight Structures, Research Center for Steel, Timber amp; Masonry, Germany

摘要:通过有限元(FE)模拟计算焊接过程中的焊接残余应力的兴趣在过去几十年中有所增加。残余应力和应变的预测对于工业来说是重要的,因为它可以确保更有效的机械设计和制造过程,减少焊后处理的时间。更具体地说,在结构工程中,残余焊接应力可能对地震,疲劳或稳定性行为产生不利影响。焊接模拟是一个复杂的课题,简化模型的应用,用于计算残余应力,在实践中是相当平常的。因此,结果经常与实际测量的实际焊接残余应力明显偏离。本文报告了一种简单但可靠的工程方法来计算残余焊接应力场。最先进的方法应用于某些部分,而提出了一种新的工程方法,用于对热循环期间的材料行为进行建模。目前工作的目的是为工程师提供一种计算方法,这种方法对于任何材料和焊接几何都是可重复的,仅使用文献中容易找到的材料数据。提出的方法通过实验结果验证,这些实验结果在较早发表的作品中发现。该方法在有限元软件ANSYS [1]中进行了建模。计算和测量的残余应力显示出良好的一致性。该方法对于具有材料HT-36钢(瑞典钢级HT-36,屈服应力为355MPa)[2]和S355J2 [3]的单程焊接验证。

1、介绍

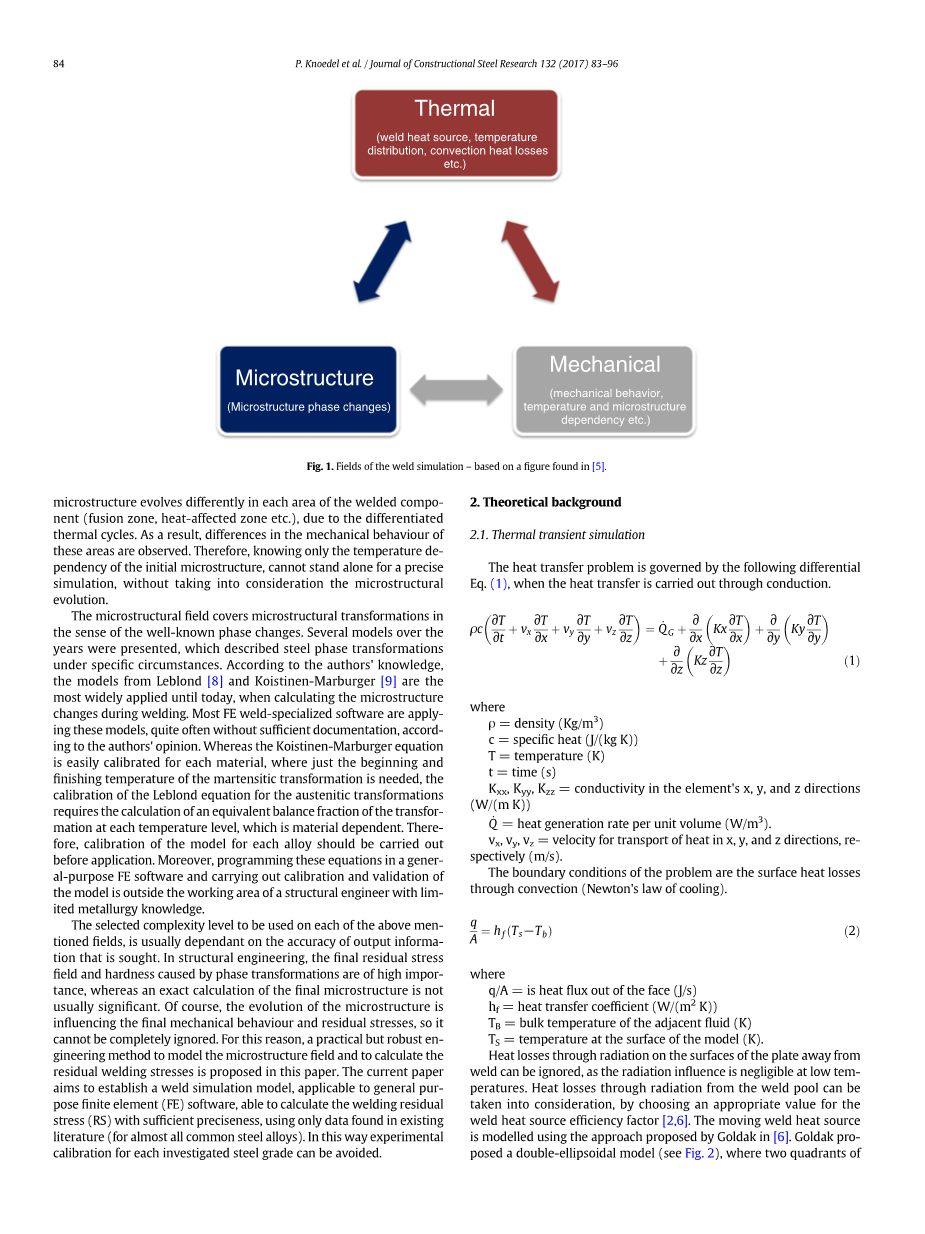

焊接过程的模拟是一项具有挑战性的任务,在过去几年迅速发展,与不断增长的计算效率并行。这是一个复杂的主题,取决于许多参数,通常相互关联。通常,焊接分析可以分为三个领域,如图1所示。在模拟的所有步骤中,简化是可能的,并且通常是必要的,因为存在许多相互作用,这是不容易描述的。在每个焊接模拟情况下将考虑耦合相互作用中的哪一个,取决于所需的水平准确性。例如,忽视冶金转化对钢的热行为的影响是大多数模拟中的常见策略[4,5]。

模拟的热场包括热传递问题的解决方案,从熔池到焊接样品的其余部分通过传导。在这种情况下,边界条件是通过从样品表面到环境的对流和辐射的热损失。更简单的模型在2D上解决或/忽略辐射热损失的影响。近年来,由于计算资源不断增加,3D模型得到广泛应用。在这种情况下,挑战是模拟移动焊接热源,其形状对于每种焊接类型和变化的焊接参数都有不同的程度。对于金属弧焊,Goldak,Chakravarti和Bibby [6]提出的双椭圆形焊接源模型现在被认为是最先进的。为获得稳健的结果,必须知道材料热参数的温度依赖性。近年来,开发了更多用于模拟焊池形状或电弧与材料之间相互作用的复杂模型,但现有模型(双椭球热传导建模源)被认为是足够的,用于模拟通常的焊接工艺,例如屏蔽金属电弧焊(GMAW)工艺[7]。

机械场包括使用在微结构分析领域中定义的机械性能的计算热历史计算残余应力。机械行为高度依赖于模拟材料的微观结构演化。钢是一种多相固体,各相具有独特的机械性能。在焊接过程中,由于不同的热循环,微观组织在焊接部件(熔融区域,热影响区域等)的各个区域中都有不同的演化。结果,观察到这些区域的机械性能的差异。因此,只有了解初始微观结构的温度依赖性,才能精确模拟,不考虑微结构演化。

图1、焊接模拟的领域-基于[5]中的图

显微结构领域涵盖了众所周知的相变的显微结构变化。介绍了多年来的几种型号,其中描述了在具体情况下的钢相转变。根据作者的知识,Leblond [8]和Koistinen-Marburger [9]的模型在焊接过程中计算微观结构变化之前,应用最广泛。根据作者的意见,大多数FE焊接专业软件正在应用这些模型,经常没有足够的文档。而对于每种材料,只需要马氏体转变的开始和结束温度就可以轻松校正柯斯提宁 - 马布尔格方程,对于奥氏体转变,Leblond方程的校准需要计算每个变形的等效平衡分数温度水平,这是物质依赖的。因此,每个合金的模型校准应在施工前进行。此外,在通用FE软件中对这些方程进行编程,并执行模型的校准和验证,是在具有有限冶金知识的结构工程师的工作区域之外。

在上述每个字段中使用的所选择的复杂度水平通常取决于所寻求的输出信息的准确性。在结构工程中,由相变引起的最终残余应力场和硬度是非常重要的,而最终微观结构的精确计算通常不显着。当然,微观结构的演变也会影响最终的机械性能和残余应力,所以不能完全忽略。因此,本文提出了一种实用但可靠的工程方法来模拟微结构领域和计算残余焊接应力。本文旨在建立一种适用于通用有限元(FE)软件的焊接模拟模型,能够以足够的精度计算焊接残余应力(RS),仅使用现有文献中的数据(几乎所有普通钢合金)。以这种方式,可以避免每个研究钢级的实验校准。

- 理论背景

2.1、热瞬态仿真

热传递问题由以下差分电流决定。(1)、当通过传导进行热传递时。

其中,

Rho;=密度(Kg / m3)

C =比热(J /(kg·K))

T =温度(K)

T =时间(s)

Kxx,Kyy,Kzz =元素x,y和z方向的导电率(W /(m·K))

Q_ =每单位体积的热值(W / m3)。

Vx,vy,vz =分别在x,y和z方向上传热的速度(m / s)

问题的边界条件是通过对流的表面热损失(牛顿冷却定律)。

其中,

q / A =表面热流(J / s)

hf =传热系数(W /(m2 K))

Tb =相邻流体的体温(K)

Ts =模型表面的温度(K)。

由于辐射影响在低温下可忽略不计,因此可以忽略板上远离焊缝的辐射的热损失。可以通过选择合适的焊接热源效率因子值来考虑来自焊池的辐射的热损失[2,6]。移动焊接热源采用Goldak [6]提出的方法进行建模。Goldak提出了一种双椭圆模型(见图2),其中组合了两个不同椭圆形源的两个象限,以模拟移动热源的前部和后部。

图2、双椭球热源配置以及[6]中提出的沿xi;轴的功率分布函数

功率密度分布由以下两个方程描述。(3)和(4):

其中,

fr =沉积在后象限中的热分数(J)

ff =沉积在前象限(J)中的热分数

Q =能量输入速率(J / s)

C =通量分布特征半径(m)

v =焊接源行程(m / s)

t =时间(s)

tau;=在时间t = 0(-)定义源的位置所需的滞后因子(“相移”)

有效能量输入速率由公式(5)

其中,

V =焊接金属弧周围的电压(V)

I =焊接金属电弧(A)

h =焊接金属电弧效率(-)

不同焊接类型的因子h的建议值范围为0.45〜0.85,如[10]所示。 对于每个焊接过程,通过选择参数a,b和c的适当值来校准焊接热源,物理上是熔融区的径向尺寸,即半宽度,深度和半长度。 必须为每个象限选择不同的长度尺寸(cf和cr)。 宽度和深度可以直接从成品焊缝的横截面获取。 Goldak提出,在没有实验数据的情况下,前半部长度应等于宽度的一半(cf = a),后半部长度等于宽度的两倍(cr = 4a)。 基于该假设的有限元建模的结果如图3所示。

图3、热计算结果:对移动焊接热源和填充材料进行建模的实例

2.2、建模微结构变换

钢是多相固体,其中各相代表Fe和C原子的不同晶体体系。普通Fe-C合金中的主要相依赖于C的温度和质量百分比(见图4)。每个阶段都表现出不同的机械行为。在含有更多元素的合金中,相图也受其百分比的影响。在焊接过程中,加热和冷却速度很高,因此不能通过适用于准静态情况(低加热和冷却速率)的相图充分描述。在焊接等动态加热情况下,相变的边界正在移动。然而,在焊接分析的初始阶段,Fe-C相图可以用于定性和咨询。例如,如图4所示,作为焊接接头抵抗疲劳的关键点的热影响区(HAZ)是与焊缝相邻的区域,其部分或甚至完全转变为奥氏体,而不超过熔化温度。

图4、碳钢焊接(a)HAZ;(b)相图(发现于[11],奥氏体为gamma;,铁素体为alpha;)。

如上所述,知道在由焊接引起的热循环期间发生的精确冶金转化对于结构工程师来说并不重要。因此,材料经常被模拟为与温度相关的材料性质的均匀性。例如[2,12,13]。内部工作假设(Knoedel#39;s Hypothesis)假设对于非合金结构钢,与从500℃降温到环境温度时的收缩电位相比,相变的影响可以被忽略。尽管在一些情况下,这种简化可以提供良好的结果,但是产生的残余应力可能甚至在质量上与实际应力场不同。主要原因是发生的冶金转化受到许多因素的高度影响,不仅受温度的影响。例如,不同的加热和冷却速率可能导致不同的微结构转变,并导致不同的机械性能。考虑或不考虑冶金的重要性在[14,15,16]中显示了在铁素体钢或奥氏体转变的情况下残余应力的变化。因此,必须对钢的微结构演化或至少对最终残余应力场的影响进行建模。

表1、Ac1和Ac3的理论和实验值见于[8]

Leblond-Devaux [8]和KoistinenMarburger [9]提供的模型在过去几十年中得到广泛应用,用于奥氏体和马氏体转变的建模。Leblond-Devaux模型被格式化为两个现有阶段,并进行了独特的变换,然后对于n个阶段和几个可能的变换进行了推广。该模型基于在每个温度水平上不同的变换相的等效体积分数的存在。 如果提供足够的时间,当达到等效分数时,微结构变换将会结束。这个想法扩展到n阶段的情况。 建议采用这种方法对各种热处理的加热以及冷却部分进行建模。Koistinen和Marburger提出了一个方程,将马氏体转变后剩余奥氏体的分数与转变开始和淬火温度相关联。

Leblond和Devaux通过实验计算并提出了等式的参数值(5)用于加热和冷却A508 cl.3钢(ASTM压力容器钢,屈服强度380 MPa)[8]。测量不同加热速率下Ac1和Ac3温度(奥氏体化开始和分别完成的温度)值与理论计算值(表1)进行比较。观察到,正如预期的那样,两个温度都相对于更高的加热速率而移动。然而,缺少较高加热速率(N 70°C / s或K / s)的实验Ac3值。还注意到,为了提高加热速率,实验计算的Ac3值与理论值的偏差增加。这种倾向也与物质现实一致。Acl Ac3的移动被Leblond命名为“延迟”[8]。

Macedo等人在最近的工作中也证明了延迟效应[17]。本文提供了SAE4130钢的Ac1和Ac3值,不同加热速率可达90 K / s。(6)也被提出用于计算作为加热速率函数的被调查钢的Ac3向上移位:

其中,Q和g是取决于起始微结构和化学成分的钢常数。

更现代的工作表明,通过热循环的主要参数可以充分地描述组件的机械性能。 [18]中提出的STAAZ模型完全超越了对微结构计算的需要,通过对较高的温度水平和应变速率进行机械性能试验,以表征单次通过期间不同组分面积(不同热循环)的材料行为焊接。由热循环Tmax内的最大达到温度,在热循环t85内的冷却期间温度从800℃降至500℃所需的时间和奥氏体化时间ta组成的三重参数,其中温度在热循环中高于Ac1,定义了该参数的不同值的材料行为。如下面将要分析的那样,每个部件面积的Tmax和ta影响母材的比例,这将在加热期间转变为奥氏体,t85影响冷却过程中发生的变化。当观察到所研究的材料的CCT图时,冷却速率的影响是显而易见的(见图5)。实际上,研究了各种最高温度,冷却和加热速率的材料行为。在有限元分析期间,每个被调查的部件被划分到不同的区域,并且根据三重参数值,将各自的材料行为分配给每个区域。以这种方式,可以充分表征焊接过程中的材料行为。后续工作的实验结果表明,该方法也可扩展到多通道焊接[19],尽管作者对于已知的多通道案例的仿真实践中没有应用。然而,为了应用STAAZ模型,需要对每个正在检查的新材料重复精细的校准测试。

必须强调,根据[4]和[5],低加热速率下的Ac1和Ac3温度可以通过方程式(7)和(8)的初始化学成分(质量百分比,wt%)计算。

目前提出的方法旨在结合上述方法的优点。可以在所有多物理场通用有限元软件中进行复制。在理论上可以预测钢合金的最终机械性能,只要初始微结构是已知的,使用文献中容易获得的数据,并且不需要校准测试,这是直接的。它是基于以下假设:

bull; 尽管焊接过程复杂,但在以下三个方面可以分解上述三重参数(Tmax,ta和t85)的影响:将初始微结构分解为奥氏体,所选择的冷却路径和 奥氏体晶粒尺寸。模拟焊接部件被划分为具有与三重参数相似值的区域,并且在冷却期间将不同的材料行为分配给每个区域。

bull; 在焊接过程中,与熔池相邻的区域的加热速度可高于70K / s,达到300K / s,如热仿真结果所示。结果,根

全文共6114字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[143236],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。