英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

轧制条件对低碳钢铁素体细化的影响

摘要:铁素体晶粒的细化为同时提高钢的强度和韧性提供了一种很有前途的方法。在最新的技术中,动态应变诱导相变(DSIT)可用于获得超细晶粒铁素体。这种类型的处理对钢的组成,变形温度,尤其是奥氏体晶粒尺寸,应变和冷却速率很敏感。这项工作使用的是紧凑式带钢生产厂(CSP)与ezdk钢公司的含六道轧辊F1到F6热连轧机(HSM)在内的工业规模试验钢,以提高铁素体晶粒细化后的机械性能。试验的化学成分为C(~0.046)、Si(0.073)、Mn(0.50)和Ti(0.008)。试验研究了最终变形温度分别在750、775、800和815°C时对组织和力学性能的影响。此外,应变速率在最后两个滚动轧机上变化的效果与铁素体的细化机制有关。精炼后的铁素体晶粒尺寸由10mu;m变化为6mu;m。通过改变变形温度,在有利于保持原来的高延展性的同时,材料屈服强度和抗拉强度略有增加。而且随着铁素体晶粒的细化,钢在处理后的韧性也会增加。

发表于:2012年国际会议,工程与技术(ICET)

会议日期:2012年10月10日-11日 检查登录号:13270582

添加到IEEE Xplore数据库日期:2012年12月31日

数字对象唯一标识符:10.1109/ICEngTechnol.2012.6396159

图书信息:

电子图书:978-1-4673-4810-2

印刷图书:978-1-4673-4808-9

光盘图书:978-1-4673-4809-6

出版商:IEEE

内容

第一部分:

介绍:

在材料加工工业中通常采用以下几种强化方法来为了提高材料的力学性能:固溶强化、通过引入第二相的强化、沉淀硬化和晶粒细化。其中,晶粒细化被认为是最有效的强化方法,因为它提高了材料的强度和抗断裂性。此外,晶粒细化不仅具有很好的强化效果,而且它不会使材料的塑性和焊接性变差[1]。普通碳素钢中的超细晶粒组织日益受到重视,同时被认为是降低钢材生产成本和开辟钢材高性能窗口的途径[ 2 ]。获得细晶粒的方法有:严重的塑性变形,动态再结晶,动态应变诱导相变和临界轧制[ 3 ]。通过动态应变诱导相变(DSIT),铁素体晶粒的细化已经实现了商业化,其中奥氏体-铁素体转变在适当的温度范围内通过动态变形得到了加强。然而,动态应变诱导相变(DSIT)是一个复杂的过程,这涉及到了溶质原子的扩散作用,位错的演化,晶界的扩展和相变。此外,把这个关键的条件同可以在一个过程中控制的热机械参数联系起来是很重要的[ 4 ]。

第二部分:

实验工作:

- 生产路线

细晶粒铁素体钢的生产实验是用铝来消除低碳钢中的如表Ⅰ所示的化学组成元素。

如图1所示,轧制过程中使用的是一种紧凑式带钢生产厂(CSP)与含六道轧辊F1到F6的热连轧机(HSM)在内的早期层流冷却。所产生的带材的厚度和宽度分别为3毫米和1220毫米。每一道轧辊都会用温度计来测量温度。最后轧后的温度(精轧温度)是一个变量,不同试验的温度分别是750,775,800和815℃。通过试验的卷取温度保持在400℃左右。

- 力学试验与组织调查

拉伸试验样品按EN 10002–1标准进行准静态拉伸试验(B = 20mm LO = 43. 4 mm), 其中使用的拉伸试验机在Zwick/Roll模型(250千牛)上进行。根据EN 100045–1标准,冲击试验使用的是小尺寸冲击样品(高度为10毫米,厚度为2.5毫米,切口深度为2mm)。Charpy冲击试验机的类型为RKP 300 / 450。拉伸和冲击试样在轧制方向被切割,同时去除未冷却和厚度不均匀的部分。试样的显微组织和晶粒尺寸的测量方向是垂直于片材横截面到轧制方向。成像是由附有Olympus光学显微镜的数码相机AxioCam MRC5实现的。晶粒尺寸根据ASTM E112测量。

第三部分:

结果与讨论:

- 加工条件的测量和描述

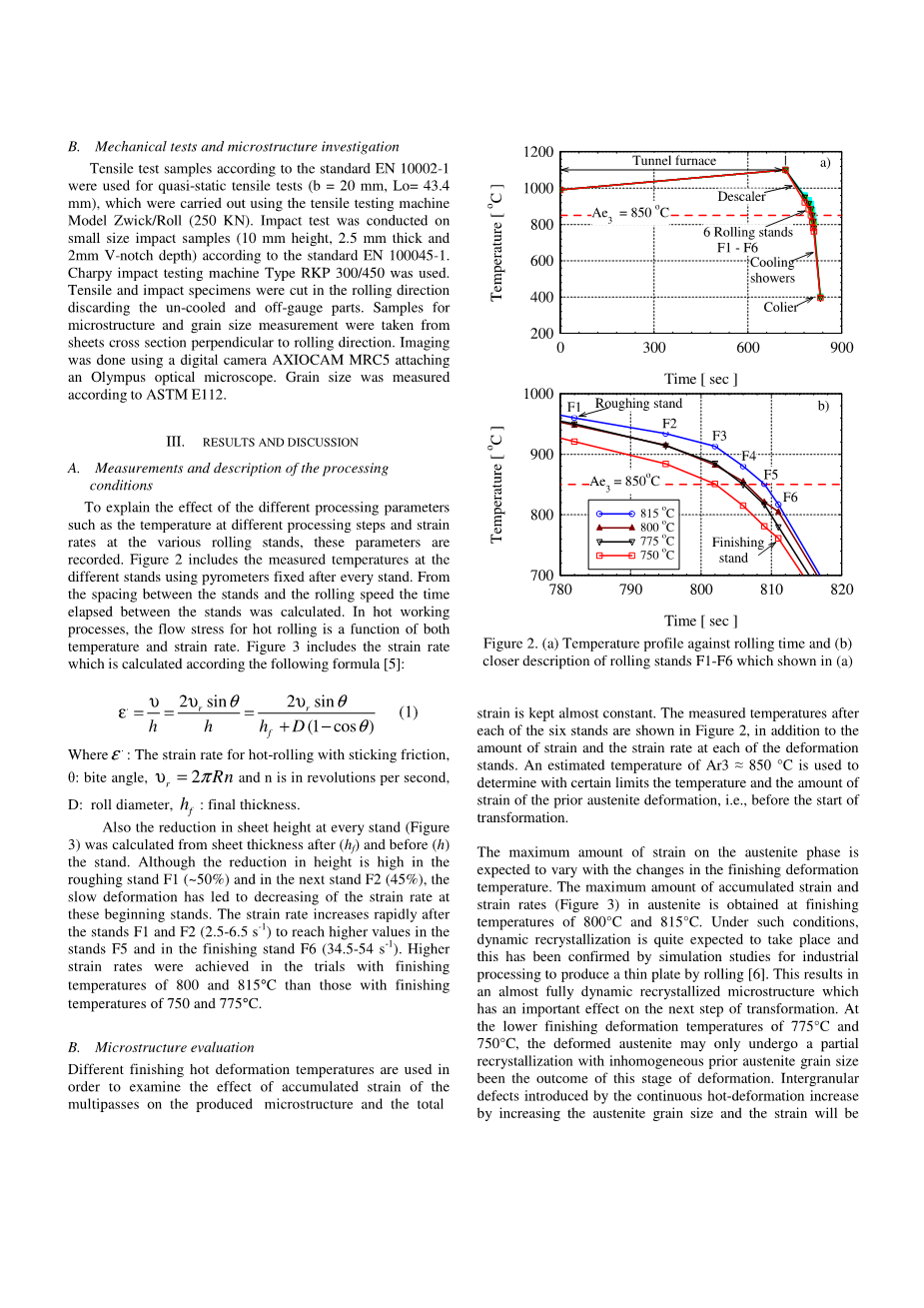

不同的加工参数会被记录,目的是解释比如温度对不同的处理步骤或应变率对不同的轧机机架的影响。图2中包含的是在使用固定高温计后每个机架测得的温度。计算不同机架之间的间距和轧制速度运行的时间。在热加工过程中,热轧的流动应力是温度和应变速率的函数。应变速率按如图3所示的公式计算[ 5 ]:

其中,ε:应变率热轧粘摩擦 theta;:咬入角;

upsilon;r=2пRn(n为每秒转速) D:轧辊直径

hf: 最后的厚度

此外,根据片材厚度前(h)后(hf)的差值计算在每个机架上片材厚度的减少量。虽然在粗轧机架F1(~50%)和F2(45%)的高度上降低很大,但是在这些最初的机架上的缓慢变形已经导致了应变速率的降低。应变速率在机架F1和机架F2(2.5–6.5 S-1)之后迅速增加,在机架F5和最后的机架F6(34.5–54S-1)达到更高值。试验中最终温度为800和815℃比最终温度为750和775℃的应变速率高。

- 组织评价

为了检验在多层结构应变时产生的积累应变的成果,应设置不同的热加工变形温度,且总应变几乎保持不变。六个轧辊上测得的温度如图2所示,此外还有在每个机架上应变和应变率的值。在转变开始前,一定范围的温度和奥氏体晶粒变形量的确定的估算温度为Ar3 asymp; 850℃。

奥氏体相的应变量的最大值预计和变形温度的变化有很大联系。奥氏体的累积应变和应变速率的最大值(图3)是在800和815℃下完成的。在这种情况下,动态再结晶很有可能会发生,这已经被工业加工生产薄板轧制模拟研究所证实 [ 6 ]。这个在一个几乎完全动态再结晶组织中的结果对下一步转型有着重要的影响。终轧变形温度为较低的775℃和750℃时,在这个阶段的变形,变形奥氏体在之前不均匀奥氏体晶粒尺寸基础上可能只进行部分再结晶。因连续热变形的增加而引起奥氏体晶粒尺寸和应变的增大所引起的晶间缺陷比降低估算温度Ar3更多。此外,具有较大的前奥氏体晶粒尺寸的钢的晶粒间成核的数目将会增加,并会导致细铁素体的形成[ 7 ]。这与公认的奥氏体晶粒尺寸细小导致铁素体晶粒细小的结论相反。

在较高的加工变形温度下可得到分布均匀的铁素体,如图4-a所示,图4-b为变形温度降低至750和775℃后观察到的非均匀分布的相对较大的铁素体,图4-c所示为在800和815℃下观察得到的均匀分布的铁素体晶粒。这种差异是由于事先奥氏体晶粒尺寸的大小,再结晶程度和加速冷却效果导致的。轧辊冷却与一个大的剪切应变的关联效应是由于滚动摩擦和一些额外的因素造成的,这些因素有利于热轧的奥氏体形成高密度晶核的铁素体晶粒,如图5所示。

人们普遍认为,低碳钢的动态再结晶在DSIT过程会有一个小的延迟效果,且这种效果主要是在较低的奥氏体变形温度下。在此条件下得到的非再结晶奥氏体是一个应变分布变化的变形结构的结果。因此,铁素体的形核率和随后观察到的铁素体晶粒尺寸2的不同步可以解释这个。这对DP钢的再结晶的负面效应已经被实验证实[ 8 ]。在较低的变形温度下得到的超过6micro;m的较大的铁素体晶粒可以归因于一个可能的增长,即把铁素体转换成变形铁素体即未再结晶。变形铁素体在临界轧制区之前来自于奥氏体,而在临界轧制区成形铁素体由奥氏体形成。

- 在线处理的影响

众所周知,形变诱导铁素体相变预计在高于Ar3时发生,Ar3是奥氏体向铁素体转变的平衡温度,奥氏体比未变形的铁素体相对更稳定些。如上所述,奥氏体转变可以分为完全或部分再结晶,根据预先设定的终点温度,其在机架3和4的连续热变性将在850℃到880℃的温度范围内进行。在这个阶段的累计应变超过0.5,并部分存储在结构中。为了降低由于变形导致的自由能的上升,一旦达到临界点,DSIT程序将会启动。该过程的动力学将因高度本地化的染色晶界而提高。同时,由于变形引起的TTT曲线向左移动[ 9 ],变形力将有助于成核活化能降低。换句话说,所需的应变在Ar3便开始奥氏体的转变,且依赖变形温度。

增加预相变应变除了增加铁素体转化的体积分数外,也会提高铁素体晶粒的细化过程。晶核大约为0.36的应变时只能在晶界处成形,而在更高的大约是0.7的应变可以在晶粒内部的10发生。这个与晶胞的形成,变形带和位错结构的有效边界面积增加有关联。临界区总变形应变为1.1的铁素体晶粒尺寸已被证明为3sim;5mu;m [ 10 ]。如图所示5-b,目前的连续热变形制度在最终变形温度为815℃时,只允许累积应变结晶达到一个最大值asymp;0.96,且会导致铁素体平均的晶粒尺寸asymp;6mu;m。当最终温度下降到750℃时,累积应变结晶将减少到0.69,产生的铁素体晶粒平均直径asymp;10mu;m。因此,可以推断出和多通制相比,在单一制中更高的应变使晶粒细化的效果更明显。

在整个微观结构中,应变百分比对晶粒尺寸分布有一个确定的影响。此外,有效的剪切应考虑到由于工作轧机直径和变形的片材厚度巨大差异所带来的影响。一个高度局部化的应变在片材表面形成,这是除了滚动摩擦力效应之外,在往片材中心移动时逐渐减少的[ 6 ]。基于有限元模型,表面上较高的应变大约是给定的标称应变的2.8倍[ 11 ]。如图5所示,在片材厚度上应变分布的不均匀是导致表面层更高程度的晶粒细化的原因。

在奥氏体转变之后,晶粒生长的最终温度应限制在775℃至815℃范围内。变形应变速率的缓慢增长主要是由变形机制和加工参数来控制的。在之前的三个变形机架上计算得到的应变率值分别为26.4、43.4和54s-1,这是一个相对较高的值,且奥氏体的转变不能长时间进行。同时,在转变过程中,铁素体晶粒向奥氏体的连续的碳渗入将增加gamma;/alpha;界面的碳含量,且在奥氏体晶粒内部扩散的有限时间内,界面运动几乎被抑制。这将限制对晶粒粗化的观察,这个机制已经被单次DP钢的变形所证实[ 12 ]。

如图6-b所示,主要是在较高的变形温度下的得到组织,可以显示部分所产生的有下部结构变形标志的铁素体,这些铁素体有明显的低角度界限。表明这可能是一个动态再结晶的铁素体结构。然而,铁素体具有较高的堆垛层错能,这可能会抑制这种可能性。因此,位错的重排i.e.(即动态回复)是可能的。第二相析出物和所产生的铁素体的微观结构,以及它们位于结构中的方式的差异是可以被观察到的。在高变形温度800℃到815℃范围内,析出物主要受到晶粒的晶界的局限。由于较低的温度变形条件,第二相析出物的分布是随机的。晶界形成的碳化物在本质上与相变过程而不是奥氏体晶粒的动态再结晶有关[ 13 ]。这与目前的观察是不完全一致的,这个可以归因于析出物分布的最终变形条件以及与之相关碳扩散动力学。

- 力学性能

生产的DIF钢的屈服应力和抗拉强度总结如图7所示。由显微组织观察表明,随着变形最终温度的增加,晶粒尺寸将会更均匀,其细化程度将会提高。根据Hall-Petch关系,细晶粒的伸长率和抗拉强度预计会增加。在拉伸强度上可以观察到20-30MPa的变化,这可能在轧制温度下相关的晶粒尺寸由10 mu; m减少到5 mu; m的结果。因此,Hall-Petch关系不能表示所观察到微观组织演变和力学行为之间的关系。不同的微观结构导致不同的变形机制。

DIF钢是一种铁素体过饱和的钢,其中的碳往往会扩散到晶界或着直接沉淀。这种在DIF钢和第二相中复杂的碳分布可能是由于珠光体析出或在铁素体基体中球化渗碳。细颗粒状渗碳体在较低的温度变形条件下产生,如图6-a图所示,同时可以观察到均匀的粒径分布。据研究表明[14], 晶界电阻是一个较小的核心价值,这可能是用较软的铁素体和球化渗碳体代替较硬的珠光体颗粒而引起屈服应力减少的结果。然而,存在一个小于平均值的非常小的晶粒尺寸,其周围的粗大高角的铁素体晶粒可以使这种情况出现。对于更高的温度变形差,除了主要在晶界第二相的存在之外,较小的颗粒也会产生较高的抗拉强度和屈服应力。此外,在不牺牲的强度和延性平衡的条件下,可以观察到应变硬化的减少。这是存在的第二相颗粒或分散的渗碳体导致的结果[ 15 ]。

在进行小尺寸试样的冲击试验(10times;2.5 mm)时,吸收能量与通常的标准冲击试样 (10times;10 mm2)相比需要重新计算。冲击能量(图8)随着最终温度的增加而增加,这主要是由于晶粒细化的微观结构产生的效果。所得到的细化铁素体会增加生产钢的韧性。

第四部分:

结论:

- DSIT铁素体的均匀分布是在较高的加工温度条件下得到的。在较低的变形温度(750℃和775℃)下观察到的是粒度分布较大的非均匀铁素体晶粒。这种差异是奥氏体晶粒尺寸的大小和再结晶程度以及加速冷却效果共同导致的。

-

在较高的最终温度

全文共7427字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[143226],资料为PDF文档或Word文档,PDF文档可免费转换为Word