英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

含硼轴承钢在模拟热冲压过程中的相变

摘要:本实验通过热变形膨胀仪来模拟热冲压过程进而研究22MnB5硼\轴承钢的相变和最终性能。于此目的,我们在有/无热变形两种情况下分别计算了含硼轴承钢微观组织中的gamma;相率。结果表明,在变形过程中,奥氏体的力学稳定性促使反应相数量减少,同时,促进了贝氏体的形成和重结晶变形,尤其是促进了铁素体的形成。但是,当在最终的微观组织中没有马氏体时,变形对铁素体形成的影响可忽略不计。此外,由于变形,总硬度在高于6℃/ s的冷却速率下降低。 但是,在另一方面,在低于6℃/ s的冷却速率下,得到了明显的相反结果。最后,构造出实验对象的CCT和DCCT图。

1.引言:

在热冲压期间,硼钢22MnB5的热变形过程和本构方程对钢的工艺设计和数值模拟至关重要,为如何在生产高强度结构部件时不发生弹回提出了一种解决方法。从Karbasian和Tekkaya的评论中:两种直接和间接的热冲压工艺已为人们所知。在直接热冲压过程中,坯件最初先奥氏体化,然后同时变形和淬火。在间接热冲压过程中,室温变形是该变形过程中主要的特征,接下来在压制工具中奥氏体化,然后淬火。

热处理中最重要的一点是对最终显微结构的预测。但是,这个组织结构并不是独立变量,它还取决于化学成分,变形温度以及冷却速度等等。甚至一些作者已经表明该类型的变形,即拉伸,压缩,扭转或者静态液压。应变量,应变率,原奥氏体尽力尺寸对热处理过程有着显著影响。例如,Min .研究了热处理对22MnB5钢的微观结构和二次变形的影响并且得出结论:当钢在650℃时变形,即使施加0.044的微小应变也能诱发铁素体相变,并且变形的体积分数促使铁素体的含量随着应变值的增加而增加。当在420℃变形时,可以观察到变形促使贝氏体转化。在Shi 等人所进行的22SiMn2TiB研究中,报告了通过非等温变形来促进扩散转化的过程。在Zhang 对Cu–P–Cr–Ni–Mo风化钢的研究中,证实了在热变形过程之后,可以观察到贝氏体转变面积减少了。

但是,Taherian .等人报告了在NiCrMoV钢的热变形过程中,CCT图中的贝氏体区域向左移动并且贝氏体区域变大。此外,Jin .等人发现,在奥氏体中预先的塑性变形对随后的贝氏体变形没有影响,甚至对主要的特征,例如:加速度、延迟性也没有影响。

由Shi.等人对22SiMn2TiB钢(与22MnB5相似的一种高强度钢)所进行的研究致力于研究在不同的条件下钢在热冲压过程中的相变,他们报告了通过改变过程参数,相的体积分数变化的过程。例如,在变形量超过30%,冷却速度为50 °C/s时,马氏体的体积分数显著降低。

这看起来似乎是热变形通过两种机制来促进扩散的进程:一方面,由于力学稳定性促使military phases数量减少,因而促进了扩散的进程;另一方面,热变形导致形核位点增加和扩散速率增大。但是,在转换之间有一种关系。这意味着一相的体积分数的增加可能导致其他相体积分数的减少。因此我们需要进行系统的研究来确定最终的微观结构。

22MnB5硼钢是最常见的用于热冲压的钢。该钢种属于淬火和回火钢这一类别,并且在松软状态时具有优异的成型性能,同时在热处理后具有很高的强度。通过向碳,锰和铬中加入一小部分硼来增强材料本身的强度,因此,这种钢也俗称为“硼钢”。

为了继续在22MnB5硼钢上的研究用作,作者通过使用变形膨胀仪模拟了直接热冲压过程来研究该过程对硬度和所有连续冷却转变微结构的影响,即对马氏体,贝氏体,珠光体和铁素体的影响,以便得到在热冲压过程中对硼钢最终微观结构的预测。

2.材料和实验:

此次实验所用材料为10mm的22MnB5钢板(成分组成:Fe–0.23C–

0.22Si–1.18Mn–0.16Cr–0.12Ni–0.03Al–0.04Ti–0.002B–0.1Mo)。

原料钢的微观组织为铁素体(78%)以及珠光体(22%)且珠光体的硬度170Hv。

本实验的研究目的是通过Baehr 805 变形膨胀计模拟器来研究硼钢在热冲压时期的相变。先将一根圆柱体样品(长度:10mm,直径:5mm)插入变形膨胀计的真空室,然后然后将样品加热至奥氏体化温度(900℃)下五分钟,然后压制并以0.01至100℃/ s的不同冷却速率淬火。在变形温度为850℃,应变速率为7 sminus;1.的条件下,通过几个同时进行的变形和淬火实验来建立非等温变形。在观察到的样品变形过程中,由于应变速率高,温度升高,因此,我们称这个过程是准等温的而不是非等温的。在热冲压过程中,样品在压缩模式下通过一次变形达到0.4的应变。 首先用10-6巴的真空来保护气体,然后喷淋氩和氦来控制冷却。通过使用硝酸酒精溶液作为蚀刻剂,在光学显微镜进行研究来测定转化相的体积分数。对于这种蚀刻剂,铁素体,贝氏体和马氏体分别呈现白色,浅灰色,灰色,然后到黑色的板条。通过使用光学微结构进行图像分析,进行相的定量测量(每种条件下进行3次测量)。试样的维氏硬度为在室温下通过硬度测试仪(HV10)来测量(每种条件下进行5次测量)。最后,得到连续冷却变换图(CCT曲线)以及变形连续冷却变换图(DCCT曲线)。

3.结果与讨论:

3.1变形和冷却速率对马氏体体积分数的影响:

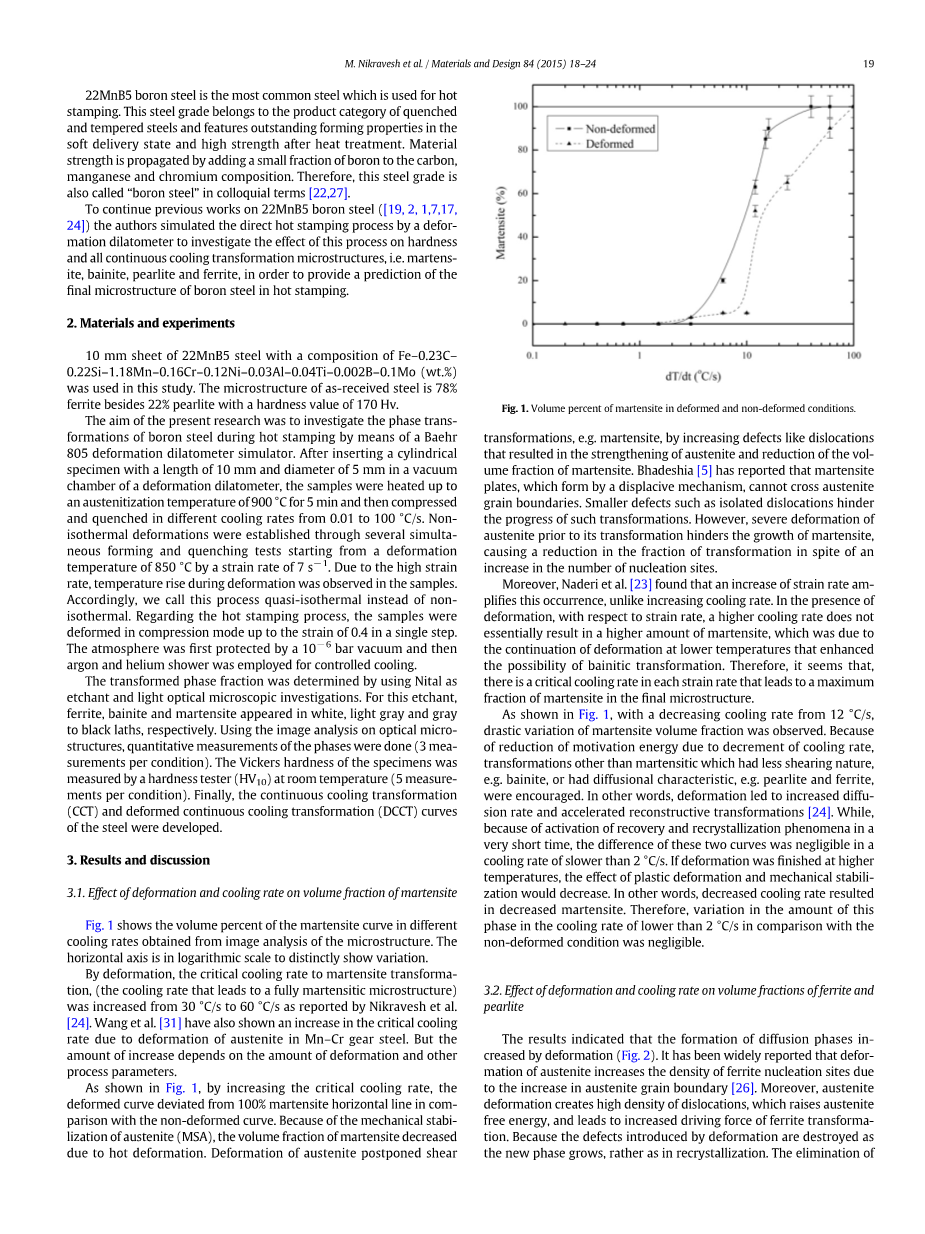

图一显示了在不同的冷却速率(从微观结构的图像分析中获得)条件下,马氏体曲线的体积百分比,水平轴以对数标度表示用来显示明显的变化。

Nikravesh等人报道出:通过变形,马氏体转变的临界冷却速率(形成完全马氏体微观结构的冷却速率)从30°C/s增加到60°C/s。Wang等人也表明由于奥氏体在Mn-Cr齿轮钢中的变形导致临界冷却速率增加。但是,增加量取决于变形量等其他过程参数。

正如图一所显示的,相比于未变形的曲线,通过增加临界冷却速率,变形曲线偏离了100%马氏体水平线。由于奥氏体具有力学稳定性,则通过热变形,马氏体的体积分数下降。奥氏体延迟剪切变换的变形,例如;通过增加缺陷(例如位错)导致奥氏体被强化同时马氏体体积分数的减少。Bhadeshia报道了通过置换机构形成的板状马氏体不能通过奥氏体晶界。较小的缺陷如孤立位错会阻碍这种变换的进行。然而,奥氏体在其转变之前的严重变形阻碍了马氏体的生长,尽管增加了形核位点的数量,但仍导致转化部分减少。

此外,Naderi等人发现,不同于增加冷却速率,应变速率的增大使这种情况更加严重。由于变形的存在,相对于应变速率,较高的冷却速率基本上不会导致马氏体的含量增加,这是因为在较低温度下,持续的变形增强了贝氏体转变的可能性。因此,似乎在每个应变速率中存在一个临界冷却速率,通过该临界冷却速率来达到最终显微结构中马氏体的最大体积分数。

正如图一所示,随着冷却速率从12 °C/s开始下降,可以观察到马氏体体积分数的明显变化。这是因为,由于冷却速率的减小,动能减少,除了马氏体(具有少量剪切性质)转变,贝氏体也可能具有扩散特性,促进了珠光体和铁素体生成。换句话说,变形导致了 扩散速率的增加并且加速了重结晶的进行。同时,因为在非常短的时间内回复和再结晶现象充分进行,在冷却速率低于2 °C/s.时,这两条曲线的差异可以忽略不计。如果变形在较高的温度下完成,那么塑性变形和力学性能的影响将会减少。换句话说,冷却速率降低导致马氏体减少。因此,与非变形条件下相比,在冷却速率低于2 °C/s.时,这一相数量的变化可忽略不计。

图一

3.2形变和冷却速率对铁素体和珠光体体积分数的影响:

图二

结果表明,由于变形,导致扩散相增加(图2)。正如被广泛报道的那样:由于奥氏体晶界的增加,奥氏体的变形增加了铁素体形核位点的数目。此外,奥氏体变形产生很密集的位错,从而增大了奥氏体的自由能,并导致铁素体相变驱动力的增加。当新相生长时,由于变形引入的缺陷被破坏,此时就不再是再结晶过程。缺陷的消除有助于增加重结晶变换的驱动力。同时,由于沿奥氏体位错的管道扩散能力增强,铁素体也加速生长。但是,在较低的冷却速度下,动态恢复(DRV)和动态再结晶(DRX)的效果增强,因此,减弱了铁素体和珠光体的形成效果。可以得出:,如果冷却速度非常缓慢,以至于不能形成马氏体,那么在铁素体形成过程中变形的影响是可以忽略不计的。

图三

如图3所示,当冷却速率在0.1到20°C/s范围内时,0.4的应变会导致珠光体体积百分比下降,体积百分比减少的数量随冷却速度的变化而变化。

据Xiao等人的报道,变形引起的碳缺陷进而导致的偏析,在珠光体形核之前促进贝氏体转变,从而导致珠光体还原。同时,Barcellona和Palmeri报道称,变形之后,在22MnB5钢中珠光体数目增加,这可能是由影响变换的应变和应变速率之间的差异产生的。Zhao dong等人提出:储存的变形能量在最终微观结构中起决定性作用。

Bing-xin等人在22CrSH齿轮钢方面的研究成果表明奥氏体的变形促进了珠光体的形成。Wang等人在另一项关于锰铬齿轮钢的研究中,也得到了相同的结果。二者主要的不一致可能在于这些钢和22MnB5钢之间的合金元素的差异。在铬的重量百分比方面,齿轮钢要高于22MnB5钢,同时,锰的含量在22MnB5中更多。钢中铬的浓度升高,贝氏体减少,锰的浓度降低,导致珠光体增加。根据上述齿轮钢中存在的两种组织结构,人们普遍预计,在最终微观组织中主要相是珠光体相,这可能是关于为什么齿轮钢的结果不同于22MnB5的原因之一。

3.3变形和冷却速度对贝氏体体积分数的影响:

正如Tsuzaki等人所说,虽然有大量的调查研究,但是钢中贝氏体反应的机制仍然尚未明确,已经被Tsuzaki等人提出的两个不同模型,也就是扩散和位移机构,表明在奥氏体中碳含量波动过程中,当贫碳区与预先存在的形核位置重叠的时候,发生贝氏体的形核。事实上,事实上,贝氏体反应是通过扩散机理在奥氏体中的成核位点上形成碳耗尽区域来辅助成核的转变,并且通过置换转变而生长。因此,贝氏体转变的机制可能是位移变换和重建变换的混合机制

图四

如图4所示,在不同冷却速率下,非变形和变形曲线之间存在着区别。在2到6°C/s的近似冷却速率下,贝氏体的体积分数是具有可比性的。但是,超出这个范围,变形条件下的微观结构与非变形条件下的相比,变形条件下有更多的贝氏体。

在钢的热机械处理过程中,变形加速了贝氏体的反应速率。由变形引起的亚晶粒和晶界,应处于成核中的优先位置,来增强贝氏体转变的可能性。另一方面,在一定的冷却速率下,由于贝氏体转变的位移性,正如Bhadeshia所展示的,奥氏体的机械稳定性阻碍了贝氏体形成。

由于热变形,在较高冷却速率下,导致贝氏体区扩张的另一个原因是引起马氏体相变延迟的奥氏体力学稳定性。

马氏体是在低于Ms温度下冷却时形成的第一相,但是在转化的最初爆发期和适宜的潜伏期之后,奥氏体经历了加速分解到贝氏体的过程。换言之,冷却速度不会慢到不能穿过铁素体和珠光体孔。因此,不能进行扩散转换。这意味着,冷却速率越高,条件越适合于贝氏体反应。

Freiwilling等人也发现,在奥氏体变形后晶格参数立即发生了显著下降,并在成核能量可用的地方,表明了碳大量再分派到缺陷中,而在这缺陷中,可以获得足够的形核能。随即,贝氏体形成过程需要更多的碳浓度加速。Jim等人报告称当碳的浓度足够高,变形后立即发现了特殊碳化物。同时,增加共析钢中的碳含量意味着逼近了相图中导致先共析铁素体降低的共析点。在预制阶段对贝氏体相变的影响不可忽略。所有的上述原因促进了贝氏体组织的形成。

3.4 变形对硬度的影响:

图五

众所周知,每个相都有各自的硬度。但是,就样品最终显微组织中的体积百分数而言,总硬度是每个相硬度的总和。图5显示的结果表示了,在变形和未变形的两种条件下,硬度和冷却速度(在约0.1至100°C/S很宽的范围内)的对比。通过降低冷却速率,由于增加冷却时间,会促进了扩散相的形成。因此,总硬度下降。

硬度随热变形的影响变化显著。据许多专家称,硬度增加是通过减小晶粒尺寸实现的。但是,当冷却速率高于6°C/s时,热变形使硬度降低。如前所述,由于加工硬化和热变形导致的奥氏体的力学稳定性,位移机制稳定,并促进了热激活阶段的进行。因此,在每个冷却速率下,变形后样品的扩散相体积百分比明显高于非变形的。例如,与未变形的样品相比,一个冷却速率为60°C/S的贝氏体硬度会下降57 HV。同样地,在Bardelcik等人的报道中,在一个慢于6°C/S的冷却速率下,由于动态再结晶,CCT图中贝氏体区的膨胀和珠光体的减少,变形引起硬度增加,。除了再结晶,所有提到的组织结构会增加硬度。热变形导致贝氏体增加和珠光体减少,同时导致冷却速度在低于6°C/s时硬度增加。

但是,Barcellona和Palmeri的研究表明,在一个恒定的冷却速率下,热变形的增加导致了硬度下降,因为他们研究的所有样本的冷却速率都超过了20°C/S。

推导出一个受热变形影响的硬度模型,需要更多的实验,因为有许多影响硬度的因素,如再结晶,本身的含碳量和合金元素含量,冷却速度,应变率,和最终的微观结构。

3.5 绘制连续冷却图和变形后的连续冷却转变图:

所有上述通过变形膨胀计试验的调查结果得出了变形和未变形条件下的连续冷却转变图 。该图与从奥氏体化温度(900℃)以100℃/s至0.4℃/ s的速率冷却的22MnB5钢样品的连续冷却微观结构相关联,分别在图6和图7中分别表示。

促使马氏体微观结构形成的冷却速率很广泛(高于16°C / s)。但是,在约16至3°C/S范围内的冷却速率会产生更好的力学性能,这是由于获得了完全全贝氏体或马氏体—贝氏体组织。

随着冷却速度降至1.5°C/S,发生铁素体/珠光体转变,并且转变的显微组织以珠光体(渗碳体和铁素体的层状结构)和铁素体为主要特征组织,如图7(d),(e)和(f)所示。随着冷却速度的进一步降低,情况不会有

全文共5736字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[143223],资料为PDF文档或Word文档,PDF文档可免费转换为Word