英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

用高速冲裁方法测量切削力

C. Gaudilliegrave;re·N. Ranc ·A. Larue·A. Maillard·P. Lorong

摘要: 高速冲裁是一种新的冲裁工艺,冲压速度高达10毫秒,在提高生产率方面具有明显的优势。然而,这个工艺过程中的固有动态,使得它很难开发成一个实用的高速冲床。要控制冲裁过程的断裂现象,必须正确设计机床的支撑和模具。为了观察在不同控制下的冲裁速度这种现象,已经研制出来了一个特定的实验装置。它可以准确地测量在下料过程中对试样施加的剪切力。本文提出了一种新方法对冲裁力进行测量,并对测试配置进行了说明。这项技术已被用来确定形成C40钢经历时的冲裁力,以及量化研究工艺参数如凸凹模间隙、凸模速度和板料厚度在冲裁过程中的演变。

关键词:高速下料,冲裁力测量,霍普金森装置

简介

冲裁是一种常用于金属成形行业的剪切工艺[ 1 - 3 ]。利用这一过程,可以制造出大量的金属材制、非常大的薄壁件。目前,有2个主要的冲裁工艺存在:传统的冲裁和精冲。在传统的冲裁过程中,把金属片放在模具和冲压件毛坯上进行冲裁,然后可以得到所需的工件几何尺寸。传统冲裁的冲头速度约0.1毫秒,冲头和模具之间的间隙大约为金属片厚度的10%。在精冲过程中,金属片在模具和导向板之间被压缩。精冲是一种上下打孔提取工件的方法。在这个过程中,可以让冲头速度更快和凸模和凹模之间的间隙更低,精冲的冲头速度约0.01 毫秒和间隙约1%的板厚。精冲的主要优点是保证了公差,消除了精加工操作。然而,该工具的成本高于传统的冲压工艺。

随着液压致动器技术的不断改进,高速冲裁冲床的速度提高了。让发展高速冲裁(冲头速度约为10 毫秒)成为了可能。通过研究和工业试验表明,高速冲裁具有许多潜在的优势,特别是有可能获得高质量的边缘几何形状,它可以与精冲技术相媲美。高速冲裁工艺也减少了塑性变形区的影响。这在每一个工件步距减少在和节约材料。高速冲裁不像精冲,球化碳钢的热处理是没有必要的。此外,该技术并不需要使用润滑剂。

不过,一般缺乏经验的过程往往导致刀具寿命短、预测的几何和空间质量差的产品,所以必须更好地设计生产零部件,满足工业需求。模具设计是一个关键部分的发展过程,并且需要一个可靠的方法估计切削力,本研究旨在测量这些切削力。

第一次尝试增加冲压速度降低冲裁的能量是1944年由Zener和Hollomon研究的[4]。进行了许多研究之后他们确立了影响穿孔速度和冲压模间隙冲裁能源(5 - 9)的因素。通过比较与不同资料之间的联系,发现都是减少冲裁冲头速度,防止绝热剪切带的发生[10]。他们的一些研究都是关于冲裁过程中冲裁力(11 - 13)的测量,并用霍普金森系统进行了冲裁力的测量。然而,工艺参数的影响、材料选择、工具的几何形状和冲裁力的历史仍不能很好地描述它,而且实验方法也是困难的。而且这些冲裁力的知识是设计模具所必要的,想要识别和预测断裂机制的本质,就必须确定一个精确有用的方式来测量这些冲裁力。

这项工作的目的是提出用实验方法来测试和估计冲裁力,考虑到动态的三维几何形状的模具。他们提出可能影响这些切削力数据的参数,如冲裁速度,落料片的金属厚度和冲和模具之间的间隙。

本文的第二部分介绍了所提出的实验装置。一个典型的测试装置。第三部分详细论述了用于确定切削力的方法。最后一部分讨论了冲裁速度变化对切削力的影响

高速冲裁试验

装载装置和测量

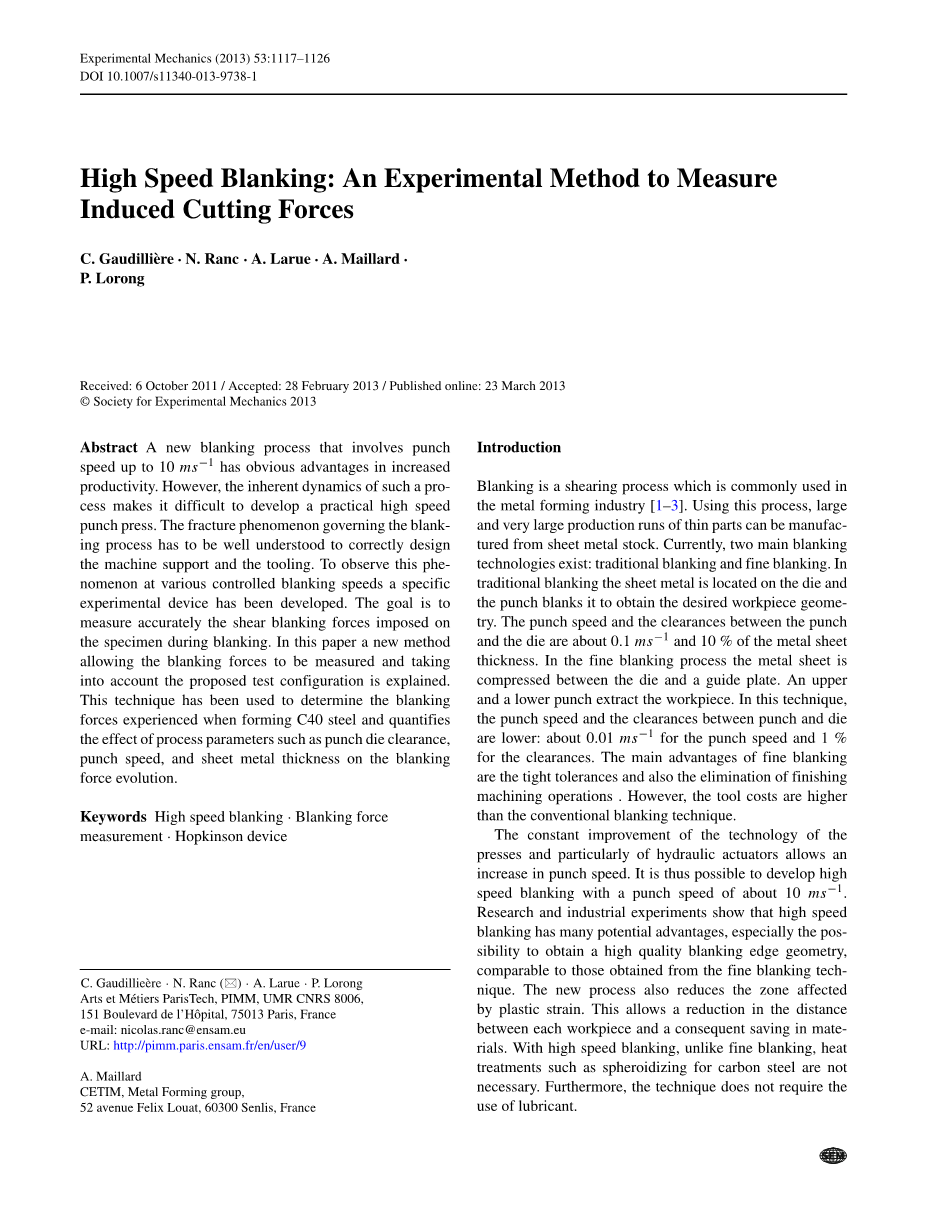

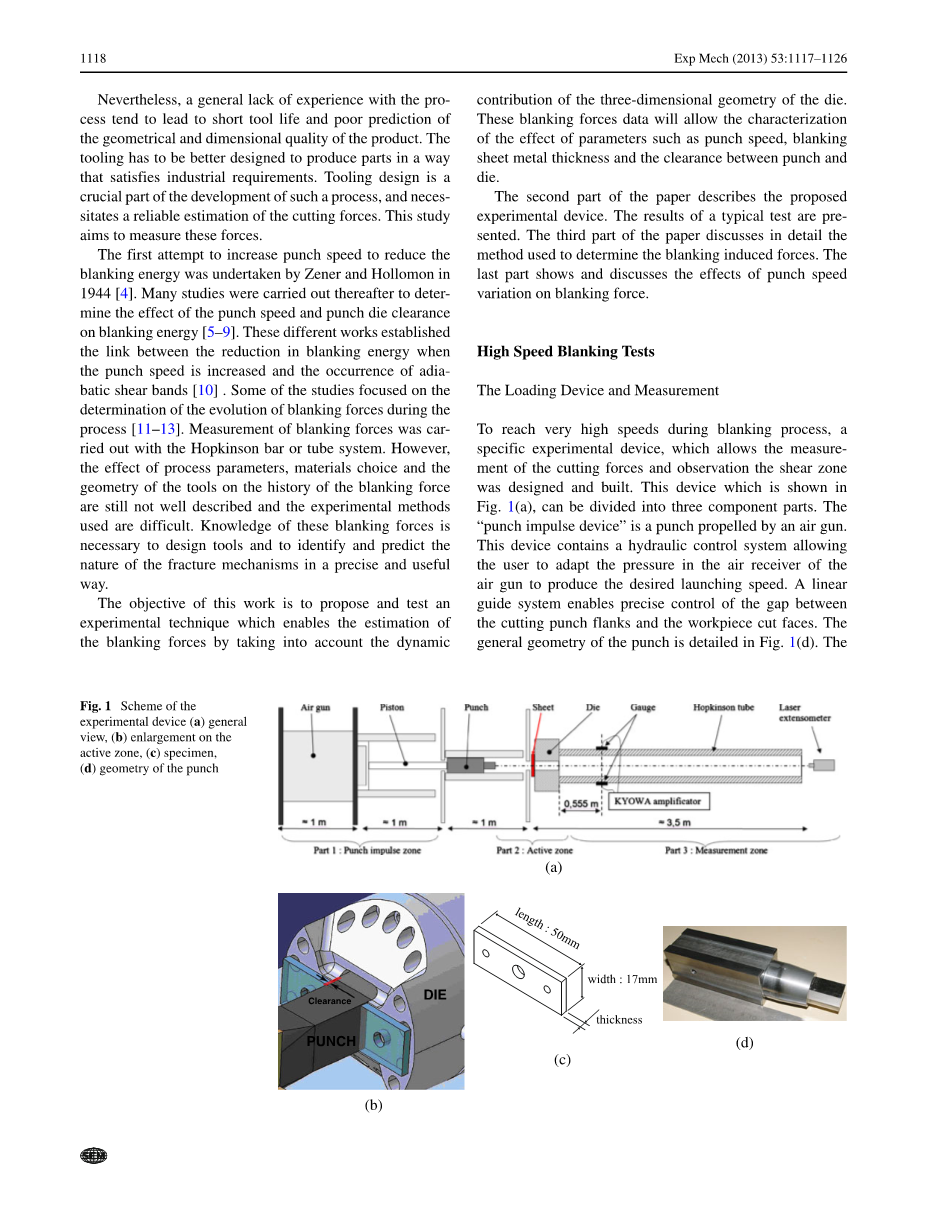

一个特定的实验装置如图1所示(一),可以提供冲裁过程中非常高的速度,它可以测量切削力,观察剪切带的设计与建造。该装置可分为三个组成部分。该“冲激装置”是一种由空气枪推动的冲压装置,该装置包含一个液压控制系统,该液压控制系统允许在空气枪的空气接收器中提高适应压力,然后产生期望的发射速度。直线导轨系统使切割凸模侧面与工件之间的间隙的精确控制面临削减。这个图1(三维)中详细说明了该凸模的一般几何形状。

第二部分是“工作区域”,是由一个质量为1.4公斤(图1(b))爪盘在运动。测试试样的金属厚度为2毫米,3毫米或4毫米。精度为0.02毫米的矩形研磨片。试样的大体形状显示如图1(C)。通过改变模具的形状与尺寸,该间隙可以设置为0.05毫米或0.2毫米。停止系统的设计防止冲裁后避免冲床和模具之间的直接干扰。机床的最后一部分是“测量装置”,使用霍普金森管装置测量切削力。霍普金森的管段的横截面积约6.28times;10-4 m2长度为3.5m。管的杨氏模量E= 206 MPa和密度rho;= 7800 MPa。阻抗为Z约2.6 times;104 pa.s.m.

第三部分用来产生应变波。霍普金森管的切割工艺是利用应变计测量。根据管上的位置和剩余长度,可以测量1.2毫秒时间不重叠的信号。该放大器的带宽约为500kHz。带宽的激光引伸计(制造商:保利达;模型:hsv-2000系列)位于管端前面,通过钻孔在中心的采样速度。该孔的半径约为1毫米,孔和剪切带之间的距离是相当大的(8毫米)。此外,由于冲压过程中的塑性应变仍然非常接近剪切带。测量冲压速度和霍普金森管应变信号,记录数据采集系统的采样频率为1兆赫。

高速冲裁试验可分为不同的步骤。首先,在空枪压缩罐(步骤1)的压力增加。然后,当测量信号激活,空气罐打开,活塞与冲头推动(步骤2)。第三步,活塞停止和冲床沿冲床自由地运动。在步骤4,冲裁试样。最后,该穿孔被击穿,并将试样的切割部分被喷射到霍普金森管。

冲裁试验结果

进行测试的固定凸凹模间隙等于0.05毫米,初始冲压速度7毫秒到18毫秒之间。打孔材料为1.5公斤。标本有一个平行六面体几何尺寸:17毫米宽,50毫米长,2毫米,3毫米或4毫米的厚度(图1(c))。试件的材料是一种具有表1中所给出的C40钢。

图2(a)显示在一个2毫米厚的试样上的冲裁试验时,冲裁速度随时间的变化。第一阶段对应于冲杆的推进阶段,其中冲杆的速度呈直线上升,然后,当活塞被停止时,沿导轨自由滑动。由于摩擦速度略有下降。在切口开始时,该试样的正面和速度迅速下降。就在切后,在最后停止前再动作。然后由于冲压反弹冲头,它的速度可能是围绕零的一个小负平均速度。

图2(b)是一个放大的图2(a)的测量随着切削时间减少冲裁力的变化。冲头的速度振荡具有强烈的影响,进行的谐波频率20kHz。此频率对应于穿孔的第一纵向特征频率。在图2所示的测试(B)、冲头速度切割前等于11.5毫秒,结束时冲头速度围绕一个恒定值,估计在9.4毫秒。这也可以计算出需要的切削能量,这被假定为冲床动能的变化。进行试验,在11.5毫秒计算下料的能量为33 J,冲压速度不变的情况下,图2(b)估计的切削时间,当对应的速度减少,平均冲裁力也可以被确定。估计下料时间220mu;S和平均冲裁力14 kN。

这种方法在切削力很小的时候就很难应用,即当冲压速度很高或试样厚度小的时候。此外,该方法仅给出了一个估计平均冲裁力的方式。落料力也难以计算。从霍普金森管设备可以看出来。图3显示了从霍普金森管测试中的应变测量。此图显示在管中产生的压应力,在模具上的冲裁力。时间对应着切割的开始。切削的开始和应变的减少是由于波在模具和霍普金森管计之间传播的135毫秒。在半幅的加载时间约79毫秒,霍普金森管的最大纵向应变约为240times;10-6。管段的横截面积= 6.28times;10-4 平方米和杨氏模量E= 206GPa(低碳钢),这种应变值对应到最大应力31千牛。由于复杂的模具结构和模具管接口的变化该值是可以不同的。这个问题将在下一节讨论。

这种方法在切削力很小的时候就很难应用,即当冲压速度很高或试样厚度小的时候。此外,该方法仅给出了一个估计平均冲裁力的方式。落料力也难以计算。从霍普金森管设备可以看出来。图3显示了从霍普金森管测试中的应变测量。此图显示在管中产生的压应力,在模具上的冲裁力。时间对应着切割的开始。切削的开始和应变的减少是由于波在模具和霍普金森管计之间传播的135毫秒。在半幅的加载时间约79毫秒,霍普金森管的最大纵向应变约为240times;10-6。管段的横截面积= 6.28times;10-4 平方米和杨氏模量E= 206GPa(低碳钢),这种应变值对应到最大应力31千牛。由于复杂的模具结构和模具管接口的变化该值是可以不同的。这个问题将在下一节讨论。

冲裁力的测定

冲裁力测量装置的校准

我们的实验装置使用应变计估计在霍普金森管引起的切削过程。由于模具的三维几何形状复杂,所以在这项研究中不能使用一维弹性波理论,这是常用的霍普金森杆技术的一维弹性波理论。该模具的设计是尽可能的像一个工业模具一样。要估计的冲裁力,我们的设备必须进行校准,使模具上的冲裁力和测量的应变霍普金森管之间的联系变得更加紧密。

主要困难是校准装置如何将一个已知的力控制的幅度变成持续时间变化的冲裁力:一个冲裁试验加载时间35到400微秒之间的变化,选择了另一个霍普金森装置(图4)。两射弹分别为68毫米和132毫米,允许控制脉冲持续时间分别为30和52微秒。载荷幅值控制弹丸的速度。要限制在入射杆弯曲,弹丸是一个圆形的。利用该实验装置,钢圆棒直径32毫米,斜靠在一个类似图1切割试样。入射杆的阻抗是3.2times;10 4 pa.s.m。入射杆是用来测量这条纵向应变。当弹丸对入射杆的冲击,一个压缩波创建在校准栏中,在波分为反射和透射波分别与计量管测量界面。施加的力F指出,对模具使用一维弹性波理论表达:

要校准我们的实验装置,力信号必须与测量应变的霍普金森管相对应。如图7所示蓝色黑色曲线在霍普金森管中测量应变。这条曲线表明,在霍普金森管的发射波的持续时间是类似的力信号的入射杆。在霍普金森管的最大压应变ε最大约为320times;10-6。适用于模具与管上测量的最大应变使校准比K max = F最大εMax和这个值计算约为196 times;10 6,使用第二弹已知的最大力量,比成为187times;10 6,这表明

系数的最大取决于加载时间。这些值可以与计算线管的的K = 130 ,10个对应的情况下的一个管都没有扰动。

图7所示的红色虚线表示的是由所用的力所获得的应变。信号结束时的黑色和红色曲线之间的差异可以观察到。这种差异可以通过模具和设备存在的动力学解释—引起如波反射在模具的3D效果。

冲裁力的历史

给出了校准的基本的信号f(t),和相关的应变ε校准(T)在霍普金森管测量。冲裁力的识别方法与实测应变ε组合使用不同的ε校准(T)。所测得的应变信号被分解在几个基本的校准信号,并使用该装置中的固有的线性特性,它可以估计相关的切削力。有应变信号εM(T)和一个很好的近似,因此冲裁力的一个很好的近校准曲线ε校准(T)必须与其他校准信号组合的改进。这个准曲线是表示ε校准(T)和相关的力F(t)。

时间滞后的力产生的应变测量在管上产生相同的滞后。一个ε校准曲线,I(t)=ε校准是由时间转移ε校准校准曲线得到的(T)。时间差距。每一条曲线之间的关系,选择等数据采集时间。相关的力量也校准,I(t)= F(T)。这个校准曲线的集合,在霍普金森管测得的应变,εm(t)可以写成ε校准的线性组合。

这种方法可以使用,因为测得的应变和切削力之间的关系是相当线性的。这个假设可以在实验过程中的校准过程中验证。影响校准力F(t)的原因,如果相应的应变I(t)是已知的,可以用冲裁力F 估计(T)。指出F图像可以重建

测量和校准所获得的间隙被定义为如下:

T = T (Fminus;I)测量持续时间。得到εM的最佳逼近(T)和最佳逼近f m(t),R(t)和剩余的间隙必须最小化。图8显示的是对于冲裁试验用2mm的金属板的厚度和冲压速度11.5毫秒的加工效果。在这种情况下,每个校准曲线之间的间隙为12,只有10个第一曲线显示在图8中,乘以系数为I计算的方法。红色曲线表示在该过程中所做的测量落料试验, 黑色一个代表校准的所有曲线的总和。在优化步骤后,利用优化后的第三方程(3)的方法,对落料力进行了估计,并对其进行了优化设计。

图9红色的也代表着冲裁力冲压速度为11.5 ms左右的估计,厚度约2毫米,0.05毫米的间隙。为了获得这条曲线,每个校准曲线之间的时间间隔是等于1个曲线在这个数字对应的力量,直接计算乘以在霍普金森管的应变系数=电子管的管(称为“法”)。在这个测试中,用两种方法计算的最大应力为34 kN和31千牛的“K法”。图10显示为测试使用相同厚度和相同的间隙的材料,使用较高的冲压速度16.7毫秒获得两种方法的结果。最大冲裁力分别为26 kN,35KN。从“K法”得到的数据。从这两个试验可以看出,该重建方法的校正更重要—I的短的加载时间是由高冲裁速度感应获得的。冲裁力演化的形状取决于冲压速度:11.5毫秒冲裁力显示两个最大值。而16.7 ms冲裁力的冲裁速度显示只有一个最大。这一结果可以更准确地解释由冲裁力的几何形状上的冲裁力的演变,并通过在冲床上的复杂的波传播的影响。

从每一个测试中可以看出,一个被定义为在该时间期间,该切削力是高于50%的最大冲裁力。加载时间可以从图9和图10估计出来。对于11.5毫秒冲头速度和16.7毫秒的冲头速度,加载持续时间分别为69 mu;s和44mu;s。

结果与讨论

不同厚度的材料(2毫米,3毫米和4毫米),不同的冲头速度(7毫秒和18毫秒)之间的关系已测试。对于每一个测试都如图所示得到最大冲裁力。并且得到各种厚度的初始冲压速度进化的线性关系。对于在14毫秒最大力冲压速度,厚度2毫米、3毫米和4毫米的最大冲裁力等于34

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[147301],资料为PDF文档或Word文档,PDF文档可免费转换为Word