英语原文共 14 页,剩余内容已隐藏,支付完成后下载完整资料

冶金学家,卷54,第9到10章,2011

喷射成形—一种制造高质量钢和合金的有前景的工艺

V. Lachenicht,1 G. Scharf,1

D. Zebrowski,1 and A. Shalimov2 UDC 621.767

这篇文章测试了喷射成形技术用于制造铝,铜,硅以及镍合金和高强合金钢的可行性:该技术的原理,所需设备,用于形成坯件的技术,成品的性质,和所能应用的领域。就其技术的经济性看喷射成形要优于传统的精炼和粉末冶金方法。

关键词:喷射成形,金属雾化,气体再生,细化晶粒,耐热合金。

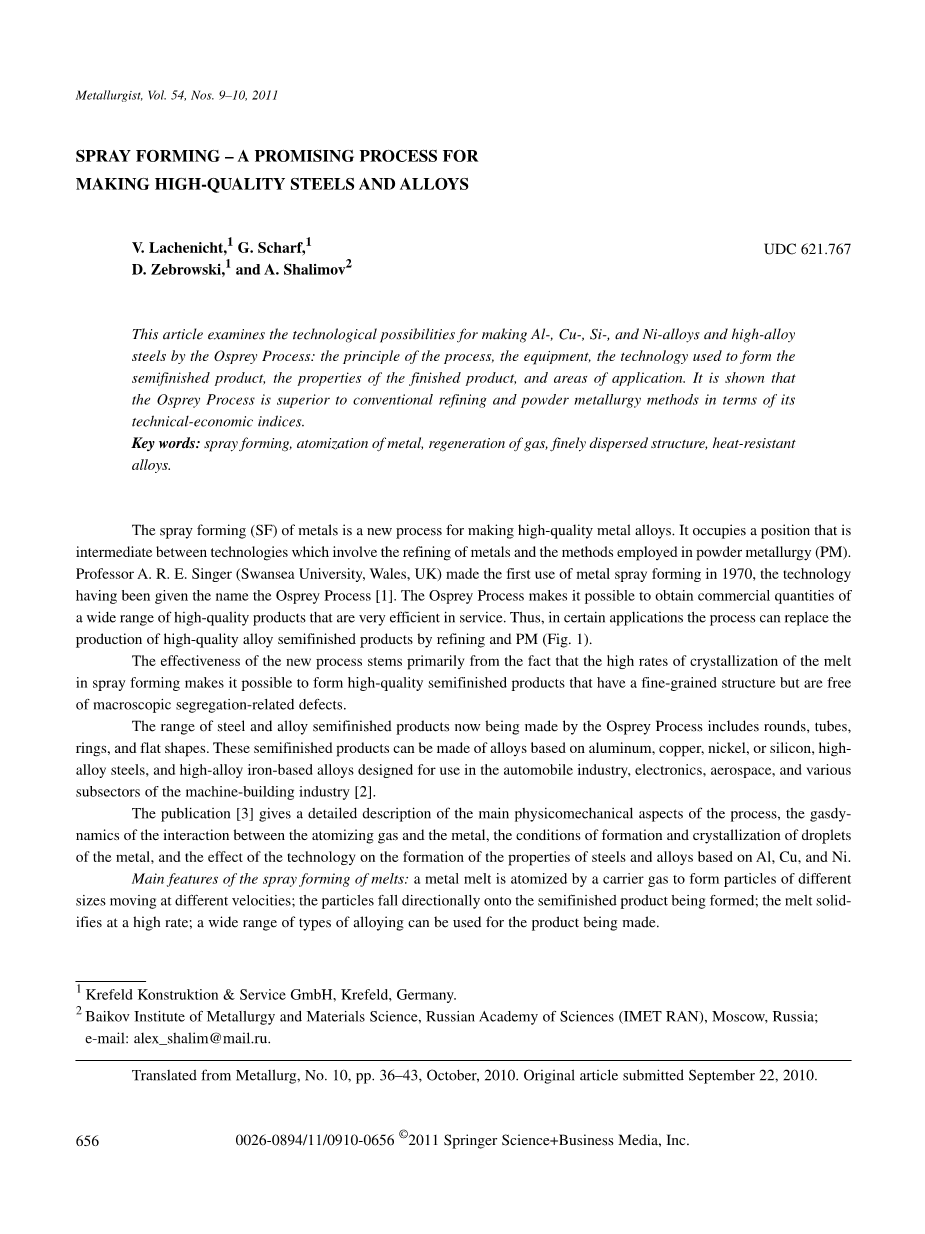

金属喷射成形是一种用于制造高品质合金的工艺,是一种介于铸造冶金和粉末冶金之间的工艺。A.R.E.Singer教授在1970年首次使用了金属喷射成形技术,这项技术随之就被命名为喷射成形[1]。喷射成形技术能够非常高效率的获得高品质合金,具有很好的工业前景。因此,在某些具体的场合喷射成形技术可以代替精炼技术和粉末冶金技术来生产高质量的合金半成品坯件(图1)。

喷射成形技术的高效性在于它高比率的熔化结晶来达到晶粒细化结构的同时避免了宏观偏析。

喷射成形技术所制造的钢铁及合金坯件的种类包括环件,棒坯,圆柱锭坯和板坯。这些坯件可以由基于铝,铜,镍,或硅,高合金钢来合成,并且在汽车工业中,电子,航空,和各种的分部门机械工业[2]设计并使用高合金铁基合金。

出版物[3]给出了喷射成形工艺的机械物理方面的描述, 雾化气体与金属之间的相互作用的气体动力学,金属液滴的形成和结晶的条件,和该技术基于铝,铜,以及镍钢和合金的性质的效果。

喷雾形成熔体的主要特点:金属液滴通过载气,形成以不同的速度移动的不同尺寸的雾化颗粒;颗粒定向落在正在形成的坯件上;以高速率熔融固化;广泛类型的合金可以用于正在生产的产品。

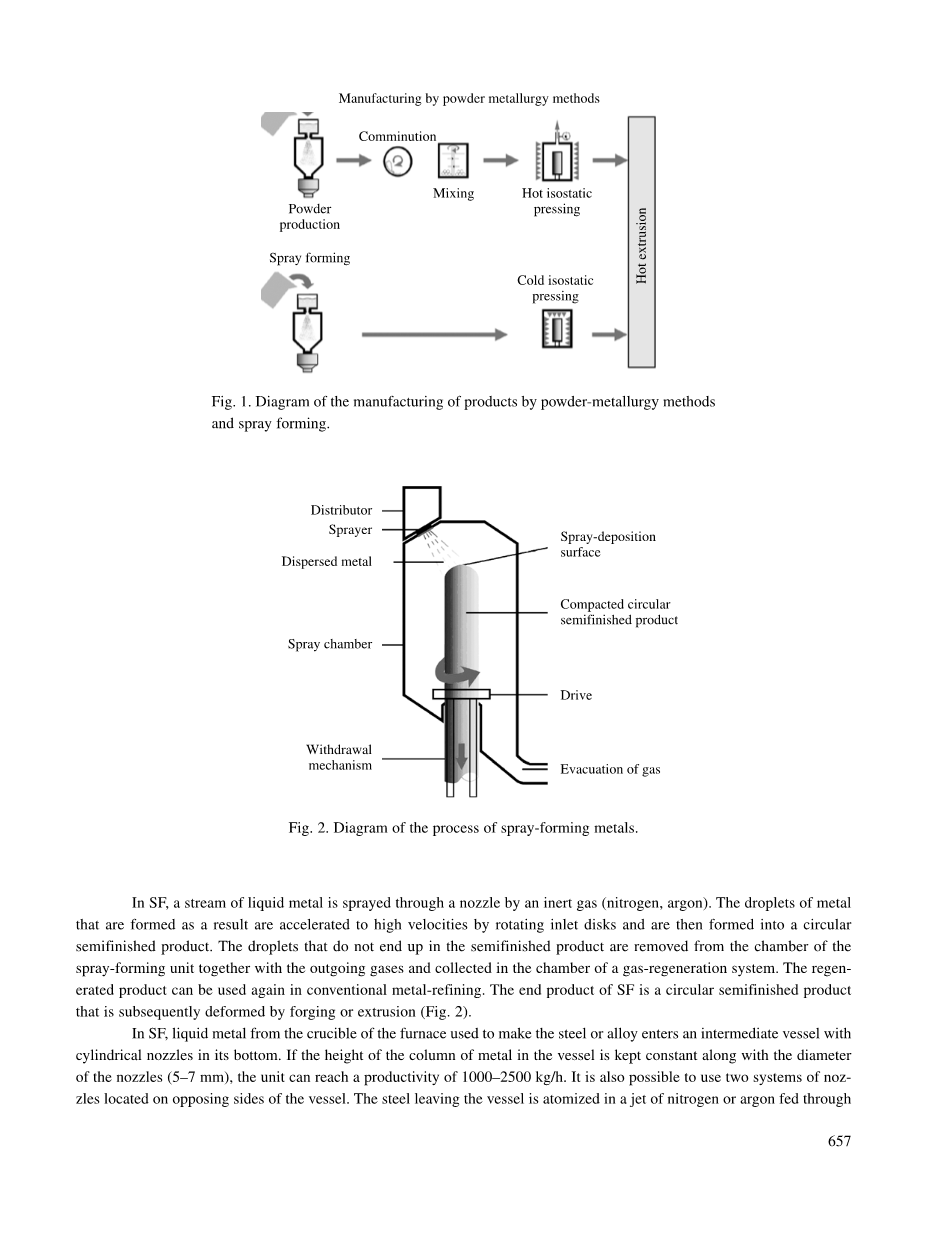

在喷射成形中,液态金属流由惰性气体(氮气,氩气)保护,通过喷嘴喷涂。形成的金属液滴通过转动入口加速到高速度,然后形成为圆形的半成品坯件。没有形成坯件的液滴与输出的气体一起从喷雾室中除去并在气体再生系统室中收集。再生的产品可以再次在传统的金属精炼中使用。 喷射成形的最终产品是一个圆形的坯件,随后通过锻造或挤压变形(图2)。

在喷射成形中,坩埚熔炉中的液态金属通过圆柱形喷嘴使钢或合金进入容器底部。如果容器的金属柱的高度保持与喷嘴的直径一致(5-7毫米),装置可以达到1000-2500千克/小时的生产率。另外,也可以使用位于容器的相对应的侧面NOZ-zles的两个系统。离开容器的钢材通过高速喷嘴供给氮气或氩气的射流被雾化并且以高速引导到半成品坯件上,从而形成了喷雾压实的坯件。

表2. 使用喷射成形技术的公司

图3.合金Al20CSi5Fe的微观结构:a)喷射成形trade;;b)铸造坯件

通过喷射成形得到的坯件由于它的低孔隙率和细晶粒结构,因此和其它产品区分开来。它没有宏观和微观偏析的缺陷和铸造结构的迹象。由于结晶率 提高,半成品的金属的性质显着地升高。此外,喷射成形工艺中的结晶化过程的速度比连续铸造高,但低于粉末冶金中的结晶速度。

金属喷射成形的优点是获得结构均匀的坯件,即其上形成硫化锰和碳化物的可能性比通过常规方法生产要更小一些。喷射成形是用与传统常规的方法截然不同的工艺原则来获得坯件。喷射成形工艺不同点在于冷却结晶的速率,因此,坯件的结构和性能也不同。

自1994年以来喷射成形在全球已进入更广泛的应用,一些大的冶金企业和机械制造商也购买了专利来使用它(表1)[2]。表2显示了引进喷射成形工艺的公司信息。喷射成形技术trade;的使用可以在生产铝合金的成本方面比粉末冶金方法显著降低,接近生产铸造半成品的成本。由于不存在金属的氧化,喷射成形得到的坯件的质量比使用粉末冶金技术得到坯件的质量要高。

喷射成形trade;技术应用于Al-Si系合金,结果形成硅颗粒尺寸3-5微米的共晶合金(在铸造合金中的硅粒子的平均尺寸为100微米),这确保了该坯件将同时拥有良好的塑性和耐磨性(图3)。上述类型的合金,目前正在用于生产奔驰汽车发动机的气缸。

Al-Zn-Cu-Mg系的合金传统上被视为具有最高强度的合金,但在大型铸造中其强度被产品的宏观偏析所限制。喷射成形技术消除了这些问题,并以最大的强度特性的7xxx合金(表3)应用在产业规模中.在某些情况下,这使得有可能不使用7075型的标准合金、钢和钛来生产跑车所用的车轮以及航天器引擎所用的连接轴。

有效利用Al-25Si-4Cu-Mg系合金中的一个例子是给戴姆勒 - 奔驰汽车的发动机生产套管和轴衬。使用这种合金代替铸铁降低了车辆的重量,改善气体里程,降低活塞的摩擦磨损以及发动机噪声,并给予发动机更多动力。

Al-Li合金的铸锭所遇到的最常见的缺陷是各向异性。喷射成形trade;的使用使得这些合金更各向同性并且可以增加其锂含量使得其没有宏观偏析和裂缝的形成。制造商已经开始生产具有4%的Li和2.4克/立方厘米的密度的合金。该合金的强度特性比那些普通铝合金高30%(见表3)。

Al - Cu - Mg-X类型的合金在高温下具有比传统的合金更好的耐磨性,并且这种特性被运用在飞机发动机的部件和汽车发动机的活塞。

坯件中的浓度高达15%(体积)陶瓷粒子强化类型的MMCs的复合材料也由喷射成形技术trade;制成。虽然生产成本略有增加了一些,但是这些材料具有优良的耐磨性和强度特性。

匹克公司现在每年在欧洲三家工厂生产了3000吨铝硅合金。所有三个工厂使用垂直原理来生产长度2500毫米和直径150-400毫米的半成品。

就铜合金而言。根据Swissmetal Boillat公司报告的数据中,目前最重要的问题是如何在高温下使用小型化产品,同时减少它们的热负荷。该公司已经掌握了低成本生产Cu-Be合金(代替熔铸坯件)和铜镍锡合金(代替粉末冶金方法制成的合金),上述产品用于高科技的应用,电信使用设备,生产手机等。

由喷射成形trade;获得的两种新型合金现在正用于从直径小于5mm的柱体中生产产品。Cu-16Zn-2SI-1PB合金(PS2)和青铜合金Cu-13.5Sn-0.5Pb(BO5)比标准合金Cu-39Zn-3PB(100%指数)具有更好的机械加工性指数(分别是90%和80%) ,这减少了刀具的磨损,并允许微型产品的加工,以实现自动化。表4表示由喷射成形技术生产的这些合金的性质。

经过冷变形处理的两种合金产品已经商业化了,新合金Cu-13-5Sn(B14);修正后的合金Cu-15Ni-8SN,这是一种众所周知的合金,但是造价高昂。

表5表示了由喷射成形过程trade;得到合金CN8的热应力值。对于合金CuBe2,类似CN8的合金得到的应力值也表示出来。

目前,特殊合金和超级合金是在Osprey Metals公司制造的水平装置上生产的。该装置是和Danspray公司和Allvac SMP公司共同开发。特殊合金和超级合金是重量高达1.2吨,直径达400毫米,并且长度可达1.2米的坯件。Danspray公司创造了垂直装置,使坯件最高达4.0吨的重量,直径500毫米,长度2.4米。双向喷嘴用于在两种装置情况下雾化熔融金属,这使得它可以增加坯件的直径和减少25%的载气的消耗。

名义上由工具钢D 2(1.5C-的12Cr-1Mo-IV)生产一个直径400毫米,2.4米长的坯件过程如下:生产率55千克/分钟;载气消耗0.75立方米/公斤;生产每个单位长度坯件所需要的时间为50min。获得了具有致密无缺陷及碳化物相宏观均匀分布的半成品。

喷射成形工艺用于获得高速钢如T15也是十分高效的。喷射成形得到的钢T15的性能类似于由粉末冶金获得的相同的钢的性能,但塑性更好,生产成本也更低。然而,这里可能遇到的一个问题是要确保碳化物相的分布是足够均匀的。

时下使用粉末冶金方法来获得具有微细分散均匀碳化物相的标准的高合金结构钢(X153CrMoV12,X220CrVMo13-4,X290Cr12),然后采用高温变形获得产品。

喷射成形代表了一个折中的工艺来获得这类钢种:其形成微细的碳化物虽然仍然比粉末冶金获得的那些粗糙(图4)。然而,通过常规方法得到的碳化物30%粗糙程度的高合金钢结构金属(钢X290Cr12作为一个例子)不能变形,而由喷射成形热加工生产的坯件不会遇到类似的问题。

喷射成形工艺的应用较粉末冶金来说虽然会产生更大尺寸的碳化物相,但是碳化物的分布更为均匀。

锰合金轴承钢加入硫的成分导致形成硫化锰(MnS等),显著提高了切削性。然而,硫化锰的存在降低了产品的机械性能,特别是在横向上。硫化物在变形过程中,其长度变形上是细长的产品。喷射成形的高结晶率使不影响产品的强度特性的MnS的微细分散夹杂物得以形成。图5表示出从试验获得的数据以确定硫合金化后通过喷射成形生产的20MnCr5钢的机械性能和可加工性能。喷射成形产生的钢在纵向和横向上的抗弯曲疲劳强度的值与通过传统的技术制成的钢的相同的属性进行比较。我们应该指出的是,测试的轴承钢在横向弯曲的疲劳强度接近于常规钢20MnCr5在纵向方向测试疲劳强度得到的值。

测试的轴承钢100Cr6获得了类似的结果。图6表示喷射成形对具有不同硫含量钢100Cr6钻削刀具的耐磨损性能的影响效果。

通过喷射成形方法制作耐热镍合金,使大直径涡轮机的圆盘和外壳的生产成本相比于粉末冶金和传统冶金有所降低,并节省了生产工序[3]。表6表示由喷射成形制造的典型的耐热镍合金的化学组成成分。

从表7可以看出,广泛使用的耐热合金IN718,如果由喷射成形制造出来,而不是由VIM VAR 锻造方案制造(图7),那么它的性能会有显着改善。

1997年,豪梅特和普惠公司共同创建的喷射成形技术有限公司,通过使用现有工艺(Spraycast-Xreg;)的改良版来生产环形件和燃气涡轮飞机发动机的外壳。该技术拥有使400公斤的金属在真空感应炉(VIM)融化的能力。熔体是用来制造直径为760毫米,400毫米长度和厚度为75毫米的超级合金圆盘。每一个圆盘都是由预热的旋转心心轴平行移动得到的。本机的最大熔化量为250万吨/年。

上述类型的新设备配备了一个3.0吨容量真空感应炉。它可以生产直径1400毫米和长度1500 mm的环件,并有500吨/年的产量。环件随后进行均衡锻压。

在本文的结尾中展示了已经开发出来的不同类型的设备。

由Spraycast-Xreg;过程中获得的环件比由铸造坯件获得的或粉末冶金方法生产的环件要有更重要的技术和经济优势:

1)具有致密无宏观缺陷结构以及均匀的晶粒和均匀分布的碳化物相;

2)使用广泛的合金种类来生产环件的可行性;新合金可以产生很高的成本效益;

3)环件的加工速度增加了25%,工具寿命也有所提高(图8)。

4)增加合金的拉伸强度、在低循环和高循环中的疲劳强度和与铸造、锻造合金相比的抗蠕阻力;

5)获得尺寸上能接近那些成品的坯件尺寸,并在金属消耗系数上可以减少30%。

6)生产周期(从半成品到成品)是4-6周,相比几个月通过VIM VAR和VIM ESR制成的典型合金来说时间上要大大缩短。

Spraycast-Xreg;不仅保证了产品的高质量,而且相较于其他生产方法(表8)还提供显著的经济效益。

抗腐蚀钢管,镍合金管以及复合管。抗腐蚀钢管通常由标准技术制造:生产在氩 - 氧精炼装置的钢 - 连续铸造 - 热轧 - 挤压 - 钻孔。在某些情况下,管制金属也由皮尔格式扎管机制造。刚才介绍的技术通常被用来制造直径达250毫米的钢管。然而,这些有较大直径的钢管,复合管以及易受宏观偏析影响或不适用于热变形的合金管最好使用喷射成形技术trade;生产。

在过去的数年中,山特维克钢铁公司使用喷射成形装置(1.2吨),来生产直径达400毫米,长度至8微米,25-50毫米的壁厚的合金管。该管由耐腐蚀钢和镍合金组成。

山特维克钢铁公司也掌握了生产复合管的技术。这里,微细分散的耐腐蚀钢或镍合金被施加到表面 - 按照惯例的 - 制造由中碳或低合金钢组成的轴心。然后将所得的复合半成品切割来测量长度,钻孔,挤压,然后在皮尔格轧管机上冷轧。例如,合金Sanicro 63(Ni21-Cr8.5-Mo3.4-NB3 -Fe)具有良好的防腐性能和热塑性,得益于其组织均匀,化学成分均匀。该合金被用在市里的垃圾焚烧炉并且有良好的效果。在复合管内部部分使用中碳钢赋予了它在这些情况下的理想结合 - 一个高强度的内层和耐腐蚀的外层非常适合在废气中使用。制成的普通钢管持续6-24个月,而喷射成形管制成的复合管可以持续工作长达10年。

住友重工铸锻业生产高铬铸铁和高碳高速钢环件。本产品的主要优点

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[152888],资料为PDF文档或Word文档,PDF文档可免费转换为Word