英语原文共 16 页

基于不同接触方式和进给方式的槽形截面环件精密轧制方法

摘要:槽形截面环作为一种异形环,广泛应用于油气管道阀门、轴承、航空发动机壳体等领域。根据槽的几何特征,可分为对称浅槽环、对称深槽环和非对称深槽环。本文根据不同的接触方式和进给方式,对环件进行了研究,提出了三种槽形截面环的轧制方法,被命名为单接触单进料(RSCSF)、多接触单进料滚圈(RMCSF)和滚圈多个触点多个馈送(RMCMF)。上述三种不同槽形截面环的轧制方法是通过有限元模拟进行探索,综合考虑讨论了轧制环件的几何精度和轧制过程中的材料流动特性。结果表明,RSCSF技术适用于对称浅槽环,RMCSF技术适用于对称深槽环,RMCMF技术适用于非对称深槽环。采用上述三种轧制方法对三种典型槽形截面件进行了轧制试验研究。试验结果表明,三种槽形截面环的轧制方法是可行的。这个研究可为槽形截面环的精密成形提供可靠的指导。

关键词:槽截面环,环轧,接触方式,进给方式,有限元模拟

1、引言

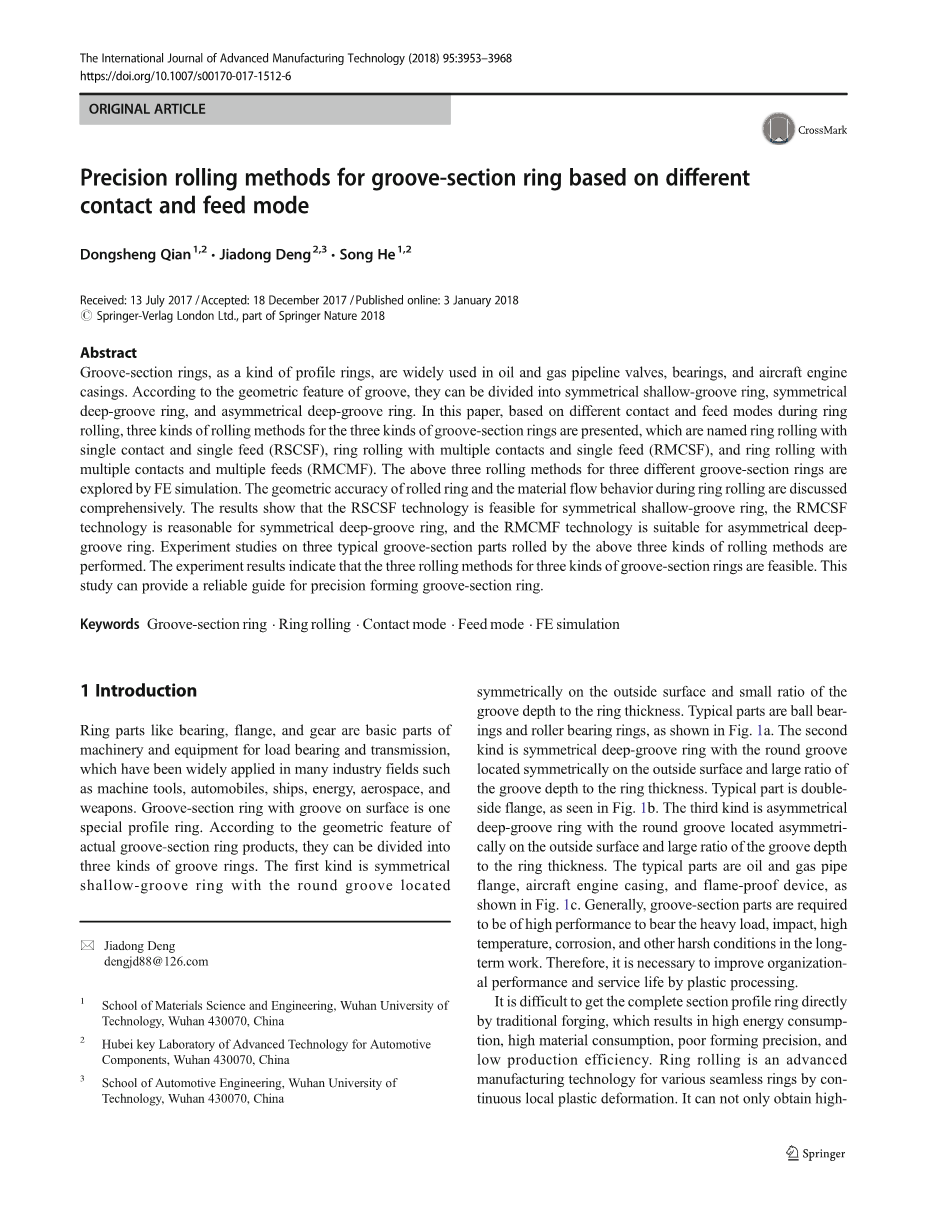

轴承、法兰和齿轮等环形零件是承载和传输的机械和设备的基本部分,在许多工业领域得到了广泛的应用,例如机床、汽车、船舶、能源、航空航天和武器。表面有凹槽的槽形截面环为一种特殊轮廓环。根据实际槽截面环产品的几何特征,可分为三种槽环。第一种是对称的浅槽环,圆形槽对称得位于外表面上,且槽深至环厚。典型零件是滚珠轴承和滚柱轴承环,如图1a所示。第二种是对称的圆形槽深槽环,在外表面上对称,且槽深至环厚。典型零件为双面法兰,如图1b所示。第三种是非对称的深槽环,圆形槽在外表面不对称,槽深比大到环的厚度。典型的零件是油气管道法兰、飞机发动机外壳和防火装置,如如图1c所示。一般情况下,槽型零件是必需具有高性能,能承受重负荷、冲击、高温、腐蚀和其他恶劣条件。因此,有必要通过塑料加工来提高组织绩效和使用寿命。

图1:典型槽截面环件。a滚动轴承环b双面法兰c油气管道法兰

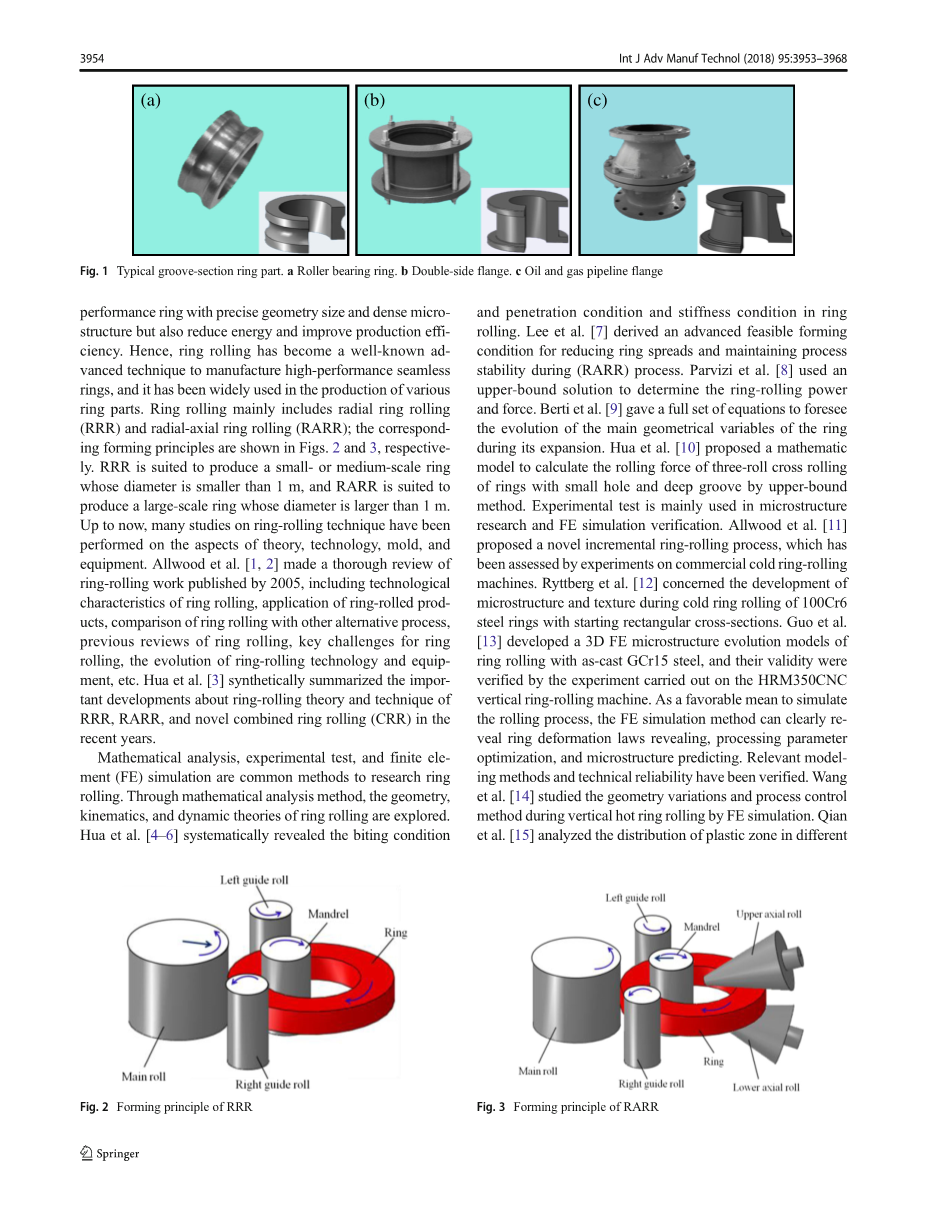

采用传统锻造,能耗高、材料消耗高、成形精度差,生产效率低,很难直接得到完整的截面轮廓环。轧环是采用连续局部塑性变形制造各种无缝环的先进技术。它不仅能获得几何尺寸精确、组织致密的高性能圆环,而且能降低能量,提高生产效率。因此,环件轧制已成为制造高性能无缝钢管的著名先进技术,而且它已广泛应用于生产各种环件。环件轧制主要包括径向环件轧制。环件轧制主要包括径向环件轧制(rrr)和径向轴向环滚压(rarr),相应的成形原理如图所示,分别为2和3。RRR适用于生产直径小于1 米的中小型环,RARR适合生产直径大于1米的大型环。到目前为止,在理论、技术、模具和设备方面对环件轧制技术的研究已经很多。奥尔伍德等人[1,2]对2005年之前出版的有关环件轧制作品进行回顾,包括技术环件轧制的特点、环件轧制产品的应用、环件轧制与其它替代工艺的比较、环件轧制之前研究的总结、环件轧制的主要挑战、环件轧制技术和设备的发展等[3],综合总结了近年来关于环件轧制理论和工艺中的轧制RRR、RARR和新型组合环轧制(CRR)的重要进展。

图2:RRR的形成原理 图3:RARR的形成原理

数学分析、实验测试和有限元(FE)模拟是研究环的常用方法。华等人[4–6]通过数学分析方法、几何、探讨了环件轧制的运动学和动力学理论等系统地揭示了环轧的咬合状态、穿透状态和刚度状态。李等人[7]导出了一种先进可行的成形方法,减少环扩散和保持(RARR)过程中的稳定性。帕维兹等人[8]使用上限解来确定环轧功率和力。贝尔蒂等人[9]给出了一套完整的方程来预测环在扩张过程中主要几何变量的演化。华等人[10]通过上界法提出了一种计算三辊横轧小孔深槽环轧制力的数学模型。实验测试主要用于微观结构测试研究和有限元模拟验证。奥尔伍德等人[11]提出了一种新的环件增量式轧制工艺,使得冷轧试验机器商业化。Rytberg等人[12]研究具有初始截面为矩形的100Cr6钢环在冷辗扩过程中的组织与织构的变化。郭等人[13]开发了一种铸态GCR15钢轧环三维显微组织演化的模型,其有效性为通过在HRM350CNC立式滚圈机上进行的实验验证。作为模拟轧制过程最常用的方法,有限元模拟方法可以清楚地再现环变形规律揭示、加工参数优化和微观结构预测。相关模型检验方法和技术可靠性。王等人[14]用有限元模拟研究了进行垂直热轧的方法的几何变化和过程控制。钱等人[15]分析了环件轧制过程中不同还原条件下不同径向和轴向塑性区的分布情况。安杰米等人[16]建立大型环件热轧有限元模型,研究了成形辊在机械加工中的尺寸效应和环的机械行为和热行为。王等人[17]用ABAQUS演示了在轧制过程中Ti–6Al–4V的晶粒尺寸beta;相体积分数的演化特征。Schwich等人[18]组合材料模型和有限元模拟,以预测微观结构的演变和在环件热轧过程中产生的轧制力。

以上研究主要集中在简单矩形截面环轧,与矩形截面环相比,轮廓形截面环的轧制变形更为复杂,因为其体积分布沿轴向变化。因此,合适的轧制方法和合理的毛坯设计对于轧制型环很重要。当轮廓环是对称的,它可以看成由简单的矩形部分组成。冷双对称槽球型截面环——一些最初矩形坯的轧制是通过使用3D Fenumericalsimulationtoreveits进行调查变形规则[19]。赵等人[20]研究了轧制异形环槽截面上的轧制比,当轮廓环不对称时,类似形状的预制坯料有助于成形。Tani等人[21]研究出近网状环件轧制工艺(NNS)为风扇前罩环轧减少材料消耗。邓等人[22]给出了详细的非对称深槽环毛坯设计分析理论,初步得到了一种最佳的三辊横轧毛坯设计方法。朱等人[23]基于轧制INCO718圆锥截面环的UME分布特性曲线研究出四个空白设计原则,来获得最佳毛坯设计方法。Park等人[24]设计了一种截面为类似于L型环件轧制的最终产品。薛涛[25]采用电场法设计型环轧制用环坯尺寸。基于TRADI的径向-轴向环轧变形原理,学者们提出了一种新的形成型环的方法,通过形状轴向辊在上表面或下表面上的成形[26,27]。此外,还有一种新的轧制技术,即多级轧制技术,型环采用环轧。阿尔福赞等人[28]开发了一种分析型环轧制的方法来确定使用UBET的环形轮廓的中间形状。这个完整的多步循环是逐步轧制的策略[29]。李等人[30]基于均匀体积分布单元技术和极限轧制比,开发了一种多段型钢环轧制过程中的中间辊。然而,似乎有一个由于更换刀具而导致的生产率低下的缺点。另一种先进的轧制方法-钱氏等人提出的环轧(CRR)技术[31],是普通径向环轧与表面横轧阶段。在普通的径向环轧制阶段,环的变形是在主辊和芯轴作用下直径增大。在表面横轧阶段,金属环向流动受主辊和两个固定被动辊,金属将沿径向流动,填充三个辊,这一阶段环件的主要变形是深槽成形。但是,从CRR的形成原理可以看出,一般导辊没有稳定作用,径向环轧和表面横轧需要足够的环强度。所以,CRR技术不适合薄壁和非对称深槽环。

槽形截面环是一种异形环,不同的槽的几何特征意味着在轧制过程中不同的所需的金属环向流动和径向流动速度。通过以上研究结果,可以知道,对称槽球截面环可以通过RR轧制,通过主辊和芯辊接触和进给。厚壁和深槽环可以由CRR轧制,添加多个接触辊和两个被动辊控制圆周和环件轧制过程中的径向金属流动。因此,轧制过程中不同的凹槽通过调整接触和进料可以形成截面环。基于这一观点,本研究提出了基于不同接触和进给模式的三种环件轧制方法,对称浅槽环、对称深槽环、不对称深槽环。通过有限元模拟分析采用不同轧制方法的不同槽形截面环的金属流动规律及成形效果。执行相关实验以验证模拟结果,通过这些工作,来确定的适用于不同槽形截面环的轧制方法。因此,本研究可以提供一个可靠的精密成形槽形截面环的指导方针。而基于不同接触条件和进给方式可以提高产品的几何精度和力学性能。

2三种不同轧制方法接触送料方式

2.1单接触单进给环轧

单接触单进料环轧RSCSF原理如图4所示。在主动辊旋转和直线送料作用下,环被咬入由主动辊和芯辊组成的孔型。环的主要变形是直径增大伴随着轻微的凹槽形成。在整个轧制过程中,接触模式是环和主辊之间的单一接触,进料方式为主辊单进料。

图4:RSCSF成形原理

2.2多接触单进给环轧

多接触单进料环轧RMCSF原理如图5所示。RMCSF成形工艺包括径向环轧和多道次连续成形轧制。在径向环轧阶段,在主动辊旋转和直线送料作用下,环被咬入由主动辊和芯辊组成的孔型。环的主要变形是扩径伴有轻微的沟槽形成。当成形环的外径扩大到与两个被动辊接触时,在本阶段,循环输入多个触点环轧,在主动辊、芯辊和两个被动辊的作用下,环被咬入由主动辊、芯辊和两个被动辊组成的轧制孔道中。环的形状是凹槽。在整个轧制过程中,接触方式为环、主动辊、两个被动辊之间的多个接触,进料方式为单进料。

图5: RMCSF成形原理

2.3多接触多进给环轧

多接触多进给环轧成形原理RMCMF如图6所示。RMCMF成形过程包括多个进料和接触环轧和径向环轧。在多个进料和接触环轧阶段,主动辊和被动辊同时送料,环被咬入由主辊和两个被动辊组成的轧制孔道。环的主要变形是槽形。在槽形轮廓完全成形后,进行后续加工,进入径向环轧阶段。在这个阶段,被动辊停止进给运动。被动辊1被固定为导辊和被动辊2返回初始位置。在主动辊的旋转和进给下,环被咬入由主动辊和芯辊组成的轧制道次。环的主要变形是扩径。整体而言轧制过程中,接触方式为环、主动辊和两个被动辊之间的多接触。进料方式为主动辊和被动辊的多个进给。

图6: RMCMF成形原理

3三辊横轧参数的合理设计

本文研究了三种槽形截面环。对称浅槽环,如图7a所示。对称深槽环,如图7b所示。以及不对称深槽环,如图7c所示。对于对称浅槽环和对称深槽环,d和D是内部尺寸和外部尺寸。H和H1是环的总高度和槽的高度,B是台阶的长度。对于非对称深槽环,d、D1和D2是内部尺寸和外部尺寸。H、H1和H3是环的总高度和台阶的高度;H2是槽的圆柱面高度。B1和B2是台阶的长度。由于采用闭式轧制孔型,因此环在轴向宽度上的扩展很小,忽略不计。在本文中。因此,坯料和轧制环的高度一律平等。

图7:截面a对称浅槽环、b对称深槽环、c不对称深槽环

3.1毛坯尺寸设计

3.1.1对称浅槽环

赵等人[20]分析了轧制比对浅槽环的一般轧制工艺的影响,提出了合理的轧制比范围。轧制比是当指定毛坯尺寸时,重要参数正在改变。它被定义为目标环内径与坯料内径的比率。 因此,对称浅槽环的轧制比,按上述方法建立槽环。然后,毛坯的内径可以描述为

其中k是轧制比

根据金属塑性的体积守恒定律,成形时,可得到毛坯的外径:

最后,对称浅槽环的坯料为如图8a所示,设计为简单的矩形。

3.1.2 对称深槽环

钱等人[31]分析了轧制比的影响,并提出提出了环在轧制过程中浅槽轧制比的合理范围。因此,据此建立了对称深槽环的轧制比想法。那么,毛坯的内径也可以如式(1)所示。同样,毛坯的外径可以用式(2)来计算。浅槽环可以设计成一个简单的矩形。如图8b所示的空白部分。

3.1.3非对称深槽环

邓等人设计了阶梯形截面毛坯[22]用于复杂凹槽和小孔环轧。对于不对称深沟环,毛坯设计应考虑沿轴向的体积分布。

首先,空白d0的内径也可按式(1)计算,然后根据坯料的上下部分等于轧制环的相应部分,以下方程可以画出来:

此外,考虑体积变形、拉塑性成形,坯料尺寸应满足以下方程:

式中为轧制环的体积,可通过计算得出以下方程式:

因此,毛坯上外径D10及以下毛坯D 20的外径可用公式(3)和(4)计算。。非对称深槽环的毛坯设计为如图8c所示的空白部分。

图8:毛坯横截面a对称的浅槽环、b对称深槽环、C非对称深槽环

3.2 转速设计

为了保持在轧制过程的稳定性,改变线速度V通常保持在1~1.8 m/s。如果环的尺寸越大,线速度越大。如果环的尺寸较小,线速度较小。根据设计方法轧制工艺参数[4],主动辊的转速可通过以下表达式获得:

3.3进给速度设计

3.3.1单接触单进给轧制

RSCSF的原理类似于R

资料编号:[4892]