英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

Ti6Al4V钛合金的激光焊接

E. Akman,A。Demir,T。Canel,T.Snnzzccedil;elik

科贾埃利大学激光技术研究与应用中心,41380 Umuttepe,Kocaeli,Turkey

摘要

钛合金的高强度重量比和优异的耐腐蚀性使其广泛应用于包括医疗和航空航天工业在内的各种领域中。目前已经出现了几种技术来实现钛合金可靠的焊接,这些技术可以使钛合金在工业中具有很小的变形。在这些技术中,激光焊接由于其精确性和快速处理能力而可以为钛合金的焊接提供显着的益处。对于脉冲模式Nd:YAG激光焊接,脉冲形状,能量,持续时间,重复率和峰值功率是直接或协同地影响脉冲焊缝质量的最重要参数。在这项研究中,实验工作涉及使用Lumonics JK760TR Nd:YAG脉冲激光检查连接3毫米厚钛合金的焊接参数。已经确定脉冲能量和脉冲持续时间之间的比率是确定穿透深度的最重要参数。还观察到在恒定峰值功率下脉冲持续时间的变化对穿透深度没有影响。因此,为了增加焊接过程中的穿透深度,加入3mm厚的Ti6Al4V来研究了激光参数如脉冲能量,持续时间和峰值功率的作用。

一、钛合金与激光焊的相关介绍

钛和钛合金的低密度,优异的高温机械性能和良好的耐腐蚀性使得其满足在医疗,航空,汽车,石化,核能和发电行业的苛刻性能和可靠性要求,并且凭借其多样化成功扩大应用范围,根据王和卡萨里诺等人的报道。当工作温度超过130℃时,钛合金可用作铝基材料的替代品,以在高温下提高机械性能,适用于涡轮机外壳,航空电子动力装置和起落架结构部件等应用,如波音747和757。或者,由于钛在人体体液中表现出非常低的腐蚀速率(Choubey等,2005),与医疗行业相关的其他应用包括假体装置,如人工心脏泵,起搏器盒,心脏瓣膜部件等。以及用于髋骨置换的承重骨。

奥氏体不锈钢和铝合金的焊接程序和设备可以加入商业纯钛和大多数钛合金,但是它们在高温下与更容易与大气元素反应,因此需要额外的预防措施来屏蔽熔融焊池。激光焊接具有相当大的灵活性,可以自动连接钛合金,也可以使用填充焊丝或粉末。 由于激光焊接允许生成有效地将能量输入集中到一个小区域的锁孔,因此很有可能加入钛合金,因为微观结构变化受限于焊接区域和狭窄的热影响区域,据报道这可以保持焊件的耐腐蚀性和机械强度。

为了在激光焊接过程中保持钛合金的机械性能,气体屏蔽对于防止焊接区域的堵塞和随之而来的延展性损失至关重要,可以通过使用保护气体来保护焊池免受大气污染,据报道,保护气体也改善了激光与材料的耦合。为了增强入射光束与工件之间的耦合以及防止焊接表面上的氧化物形成,各国已经联合研发了几个不同种类的激光焊接喷嘴.Gerevey等人设计了锥形喷嘴,用于稳定获得高质量焊缝的等离子体羽流,环形喷嘴的设计用于防止周围空气的污染,并且Ancona等人也使用了模型。 用于描述同轴锥形喷嘴的气体流动力学。检查同轴保护气体或横向辅助气体对激光焊接过程的影响表明,侧喷嘴的高度和气流的当前速率可以强烈地影响焊缝特性。具体来说,张等人的最新研究表明,当同轴气流和侧气流的接合角在40°左右时,底面上的焊缝宽度最大。为了确定使用不同喷嘴设计对钛合金施加氦气和氩气屏蔽保护的效果,Caiazzo等展开来了对CO2激光的研究。该研究的结果表明,在恒定功率(1500W)下,对于所检查的每个焊接速度,由于氩气的较低电离能量减少了向材料的能量传递,因此氦气比氩气具有更大的穿透深度。然而,激光焊接中使用的保护气体也能保护熔融材料免受氧化;它会导致焊接缺陷,如孔隙和裂缝。焊接过程中孔隙率的主要原因是熔融材料中的气泡在凝固之前不能逸出。在真空环境中进行焊接过程是减少孔隙率问题的简便方法。通过Katayama等人研究了真空对焊缝熔深和孔隙率的影响,研究了304不锈钢和A5083铝合金。结果表明,真空焊接在防止孔隙率方面是有效的,在0.4kPa以下没有看到孔隙,并且穿透深度也增加,并且随着压力的降低,熔合区变薄。激光加工可以代替许多工业应用中的机械去除方法,特别是在难加工材料(例如硬化金属)的加工中。 Akman等人已经完成了钛合金的激光焊接应用。也是Kacar等人的研究最近表明,使用高功率激光可以钻出10mm厚的陶瓷。在高功率密度技术中,电子束和激光焊接在生产窄而深的接头方面表现出很强的能力。激光焊接中使用的热量大致与传统的电弧焊接工艺相当。由于热量集中在非常小的区域,因此焊池比电弧焊小得多。正如Casalino等人报道的那样,焊接速度更高,达到传统焊接工艺的速度。

|

Table 1 – The composition of Ti6Al4V |

|

|

Material |

Content |

|

C |

lt;%0.08 |

|

Fe |

lt;%0.25 |

|

N2 |

lt;%0.05 |

|

O2 |

lt;%0.2 |

|

Al |

%5.5 |

|

V |

%3.5 |

|

H2 |

lt;%0.0375 |

|

Ti |

Balance |

为了解商业上可获得的纯钛的激光焊接现象,Kawahito等人同步观察到熔池行为。 通过考虑过程中监测信号与焊接结果之间的关系,研究了激光峰值功率和脉冲持续时间的自适应控制的可行性,以减少溅射或孔隙率。 郑等人的三种焊接技术(TIG,等离子和激光)与钛合金相比。据报道激光焊接具有最高的纵横比和最窄的焊缝。

可以使用脉冲和连续波(CW)模式激光焊接钛合金。在脉冲激光应用中,每个激光脉冲形成一个小熔池,并在几毫秒内重新凝固。当峰值功率较低或光斑尺寸增大时产生浅而光滑的熔池。另一方面,当峰值功率增加或光斑尺寸减小时,获得更深的焊池,其特征在于如所报道的穿透或键孔模式焊接。如Tu和张等人的研究,在锁孔模式中,采用激光焊接,双重成像,一个在键孔上,另一哥在一个工件表面上。由激光辐射产生的等离子体影响焊接过程,且等离子体中的过量具有一些缺点,例如阻挡,反射或重新聚焦激光束,这可能导致穿透不足,烧穿,不规则的焊接形状或光束传输光学器件的损坏。在锁孔内部,两个吸收机制通常存在于激光深度渗透焊接中:通过菲涅耳吸收的关键孔吸收多个反射壁或者等离子体电子的反Bre致辐射吸收,材料吸收了该能量。虽然在连续型激光器中更容易控制激光焊接工艺,但是它对于薄材料加工具有缺点。

|

Table 2 – Laser and systems parameters used in experiment |

|

Parameter Value |

|

Pulse energy (J) 5.6, 6.5, 7.6, 8.5, 9.6, 10.5, 11.5, 12.5, 13.4 Pulse duration (ms) 5, 7, 10 Repetition rate (Hz) 43 Welding speed (mm/s) 5 Focal position (mm) minus;2mm Gas pressure (bar) 1.5 |

图1 -屏蔽气体喷嘴设置和氧化效果

缝焊是最重要的脉冲激光应用。 Tzeng将缝焊描述为一系列重叠点焊以形成熔合区或接缝。缝焊的形成和质量是各种脉冲激光加工参数的组合的结果,例如行进速度,平均激光功率,脉冲能量,脉冲持续时间,平均峰值功率密度和光斑面积。 正如Tzeng所提到的,这种丰度以先前不可获得的精度控制热输入,并且还允许应用广泛的实验条件。 另一方面,控制这么多参数会增加激光的复杂性。

图2-焊接横截面的表征

Lima的研究表明,脉冲成形技术可用于通过改善氮转移到焊缝体积来防止焊接的TiN涂覆的钛合金开裂。Li等人研究了焊接过程中的最佳激光参数和填充焊丝直径。还改变了接合界面之间的间隙以评估钛合金的孔隙形成和/或减少。他们已经证明当间隙距离为0.1mm时,可以获得可接受的结果。在这项研究中,使用Lumonics JK760TR脉冲Nd:YAG激光器研究了脉冲激光缝焊参数对连接3mm厚Ti6Al4V的影响。

二、实验材料和研究方法

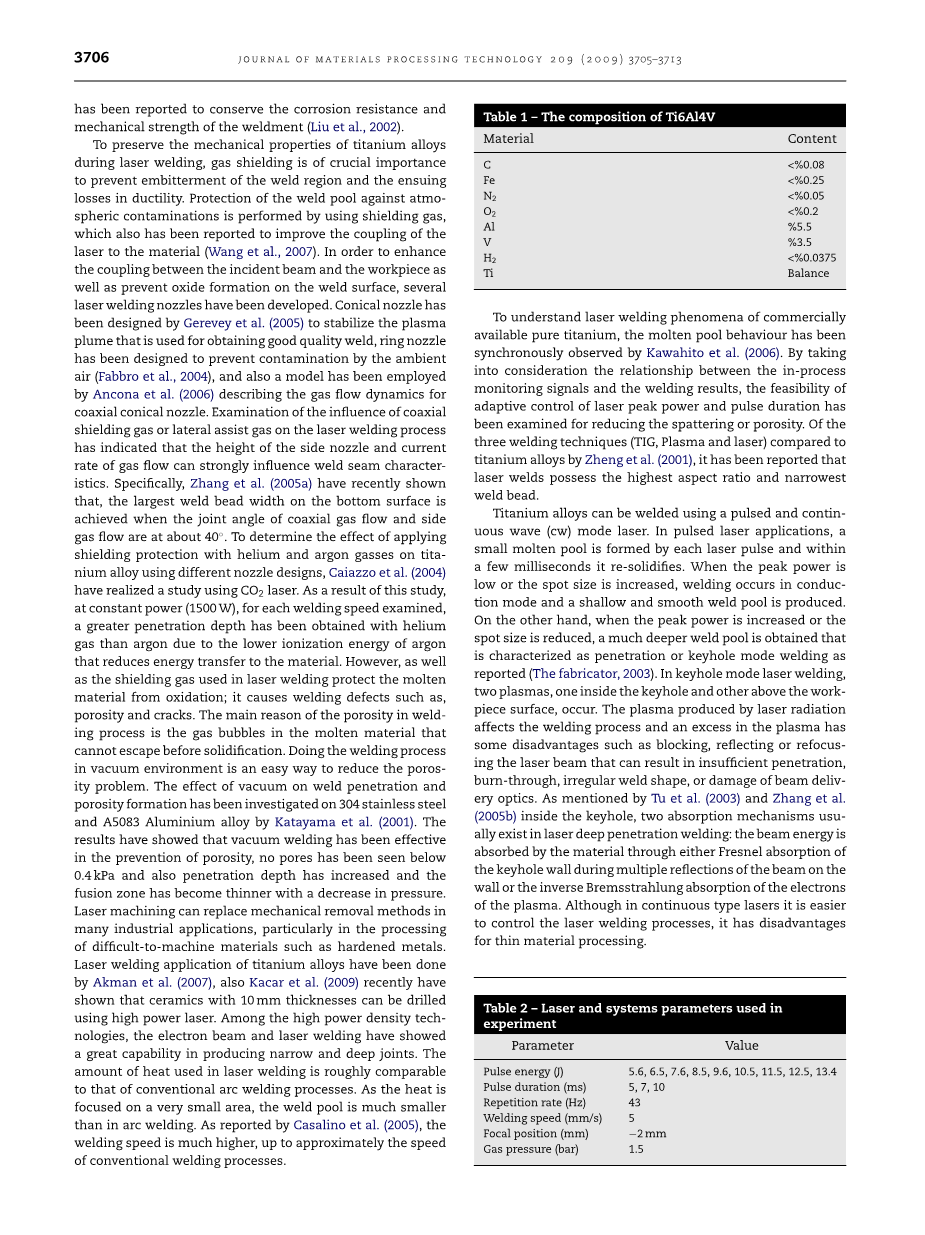

在这项研究中,使用GSI lumonics JK760TR系列激光(4级)系统在CNC机舱中对小方形(30mmtimes;30mmtimes;3mm)Ti6Al4V钛合金板进行对接焊接。 钛基板的化学成分重量百分比如表1所示.JK760TR系列激光器是Nd:YAG激光器,具有0.3-50ms脉冲长度和500Hz最大重复率。 可获得的平均功率为600Watt。 而且JK760 TR系列激光器具有脉冲整形能力。 激光输出功率通过600米半径的光纤电缆传送到工作站的聚焦头进行处理。 在实验中,方形脉冲已应用于所有工件。

图3 -峰值功率对穿透深度的影响

使用160mm平凸透镜将激光束聚焦在钛板上。板上的最小光斑尺寸为0.4mm。 在焊接应用过程中,激光束已经聚焦在电极表面上,以获得足够的横截面功率密度。在我们的例子中,在我们的实验中,斑点尺寸为0.65mm。激光输出参数在实验中变化如表2所示。

由于焊接接头的快速冷却,总是存在开裂风险。为了克服焊接过程中的这种缺陷,通常会使用夹具将样品固定在地面上。钛在高温下会和环境中的气体发生反应,为了解决这个问题,使用焊接涂层保护熔化的卤素HAZ免于氧化。此时,保护气体的使用和喷嘴设置非常重要,必须避免在样品表面上形成湍流。在实验中,已经使用了两种不同的喷嘴设计。其中一个喷嘴已经进行了排列,并且在实验期间和距离焊接区域50mm远的地方形成了大量的气体和5b的氦气(参见图1a)。第二个喷嘴有24个特征,并且可以尽可能地接近焊接,并且已经施加了1.5巴的氦气(见图1b)。在第二喷嘴中,为了防止可能在材料表面上发生的湍流,使用了金属丝过滤器。图1b中所示的喷嘴在整个实验阶段使用,因为它可以防止氧化(见图1b)。在图1b中,可以更清楚地看到重叠点焊缝,焊接表面有光泽。焊接横截面的几何形状给出了关于激光焊接质量的非常重要的信息。材料的焊接横截面的特征在于使用四个几何参数。第一个称为“h1”,它代表热影响区的宽度。第二深度称为“h2”,它代表焊接的穿透深度。第三个深度称为“h”,它代表底部填充缺陷的尺寸。第四个深度称为“h4”,其中一个代表焊池的宽度。这些距离如图2所示。

两个工件边缘之间的间隙对于防止孔隙形成非常重要。因此,在焊接过程之前,使用铣刀尽可能地使工件的边缘平滑。工件彼此紧密地夹紧,以便在边缘之间形成最小的间隙,并减少破裂后的固化。在焊接后,使用包括研磨,抛光和蚀刻在内的标准程序制备了用于光学显微镜的工件的横截面,最后使用拉伸试验检查了焊接材料的机械性能。

三、结果分析与讨论

激光焊接的应用始于峰值功率的确定,峰值功率是影响焊接深度的最重要参数。如果熔池太大或太小或者在焊接期间发生显着的蒸发,则可以获得不成功的结果。因此,激光功率水平以及脉冲长度的控制是非常关键的。在恒定脉冲持续时间和光斑直径下,随着峰值功率的增加,穿透深度增加。图3显示了在1.12至2.68kW的峰值功率下焊接的焊接样品的横截面。 在焊接过程中,激光束聚焦在距离表面2mm的范围内,在这些情况下,工件表面的束斑直径为0.65mm。每个焊接参数的脉冲持续时间保持恒定为5ms。

图4-峰值功率对穿透深度的影响。

如图3所示,在较低的激光功率水平(大约高达2kW)下,已经发现穿透深度随峰值功率线性增加。在2kW的峰值功率和穿透深度(h2)测得大约恒定在1.8mm附近,然后这种关系发生变化。在较高的峰值功率水平下,观察到穿透深度增加的限制。这种情况可以用钥匙孔中发生的激光束的等离子体吸收来解释。不仅渗透深度而且热影响区(HAZ)和焊池宽度都与激光峰值功率有关。在可用激光能量高的焊缝顶部(在材料表面),等离子体吸收非常强,这导致焊池和HAZ宽度增大(见图4和5)。 Weldingh和Kristensen的研究也得到了相同的的结果。峰值功率对穿透能力(h2),焊池(h4)和HAZ(h1)宽度的影响如图4所示。

图5-峰值功率对HAZ和焊池宽度的影响

在较高的峰值功率水平下,HAZ和焊池宽度之间的比例高于低峰值功率水平。这种情况可以通过将更多的能量传递到钥匙孔壁来解释,其中在高峰值功率下钥匙孔内的温度增加并且在传热更深的情况下推进该热量。如图5所示,峰值功率,HAZ和熔池之间的关系如图5所示。

图6-峰值功率对火山口深度的影响

火山口形成发生在标有“h3”的表面顶部的高峰值功率水平处。在焊接过程中通过激光束传递高度聚焦的能量,该能量使材料熔化而不会蒸发。如果转移的能量较高,则材料损失会在熔池中出现,并且表明是火山口形成的h3的深度(图6a)。为了减小这些凹坑的深度,脉冲持续时间在恒定峰值功率下增加。如图6b所示,展示出了脉冲持续时间对火山口形成的影响,并且

全文共12937字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[3082]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。