英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

焊接机器人跟踪矩形焊缝的自动控制

Manh Dung的非政府组织;签证官黄平君Duy;Nguyen Thanh Phuong amp; Sang Bong Kim

机械工程系,英国工程学院,韩国釜山普庆国立大学,vndungtuyen@yahoo.com

文摘:介绍了一种末端执行器跟踪结构焊缝的焊接机器人(WR)。WR包括五个执行机构,使用直流电机作为动力源。提出了两种控制WR末端执行器的控制器:主控制器和伺服控制器。首先,基于WR的运动方程及其反推法反馈误差,提出主控制器设计WR执行器的参考输入,使WR末端执行器跟踪RWL。其次,根据WR执行机构的动态方程,基于自抗扰控制方法原理设计了伺服控制器。最后,在焊接过程中存在建模不确定性和干扰的情况下,采用主控制器和伺服控制器相结合的控制系统使WR末端执行器鲁棒跟踪RWL。在实验中,主控制器作为控制系统的主控器,通过I2C通信与五个伺服控制器相连接。仿真和实验结果证明了该控制系统的有效性。

关键词:焊接机器人,分段焊,自抗扰控制方法,矩形焊缝(RWL),扩展状态观测器(ESO)

术语:

滑块垂直和水平线速度,分别为s / m

:垂直滑块电机角速度和水平滑块电机角速度,分别s / rad

:用旋转角度表示焊炬的方向

关于y轴及其角速度 rad /s

: x轴跟踪电机的转角和角速度 rad / s

w:摆动电机的角速度s / rad

rv:参考焊接速度s] / m [0.007]

: rv在上投影的角度平面

: rv在上投影的角度平面rad

:直流电机的通用旋转角rad

:执行器建模不确定性和未知扰动。

1. 介绍目前,机器人系统已广泛应用于对焊工的身体和身体健康造成了极大的危害的焊接作业中。此外,机器人焊接是非常重要的。机器人焊接在提高焊接质量、提高生产率、降低焊接成本等方面具有实用价值。当WR端部执行器沿焊缝运动时,其传感器将检测到误差,误差定义为WR端部执行器与参考点随焊接速度沿焊缝运动的差值。控制器系统控制WR的末端执行器,以正确地跟踪参考点。焊接机器人有很多种。例如,Jeon, Park and Kim(2002)提出了一种用于点阵式焊接的焊接移动机器人;Bui、Chung、Nguyen和Kim(2003)提出了一种光滑弯曲焊接路径的两轮焊接移动机器人自适应跟踪控制方法;Santos, Armada and Jimenez(2000)开发了一种四足焊接机器人,用于焊接规则或过渡光滑的曲线焊缝,该焊接机器人应用于海军建造过程中。这些(前面列举的)的焊接系统的问题是它们不能在矩形焊缝中发挥其功能。

本文对焊接RWL的WR进行了处理,如图1所示。WR的末端执行器由五个机构执行器控制,它们使用直流电机作为动力源。WR末端执行器的运动可分为三种运动。一种是使WR的末端执行器精确地跟踪垂直和水平焊缝的运动。另一种方法是改变焊枪的方向,使焊枪在各个角处的方向值为90°,使焊枪垂直于焊缝。为了提高焊接质量,最后一种方法是对焊枪进行有规律的轻微摇动,使WR的端部执行器绕小振幅的焊缝摆动。此外,在改变焊炬转角方向时,焊接信号、第一运动和第三运动被中断。此外,在实际焊接工艺前,对两个焊接结构件进行预焊点固。因此,非圆角型的开缝直线焊缝通常是变形的。焊接路径不连续,有两个边角。尽管每个连续剖面上都有一条直线,但总体形状却是三维的。在实际焊接过程中,焊缝的测量问题十分复杂。为了克服这一问题,需要考虑一种检测跟踪误差的传感器。本文提出了一种即使存在系统建模不确定性和未知扰动,也能精确跟踪参考三维RWL的控制系统。控制系统由主控制器和伺服控制器组成。主控制器采用反推法,伺服控制器采用自抗扰控制方法。仿真和实验结果表明,该控制系统与主控制器和伺服控制器相结合的有效性。

2. WR的特点和问题说明

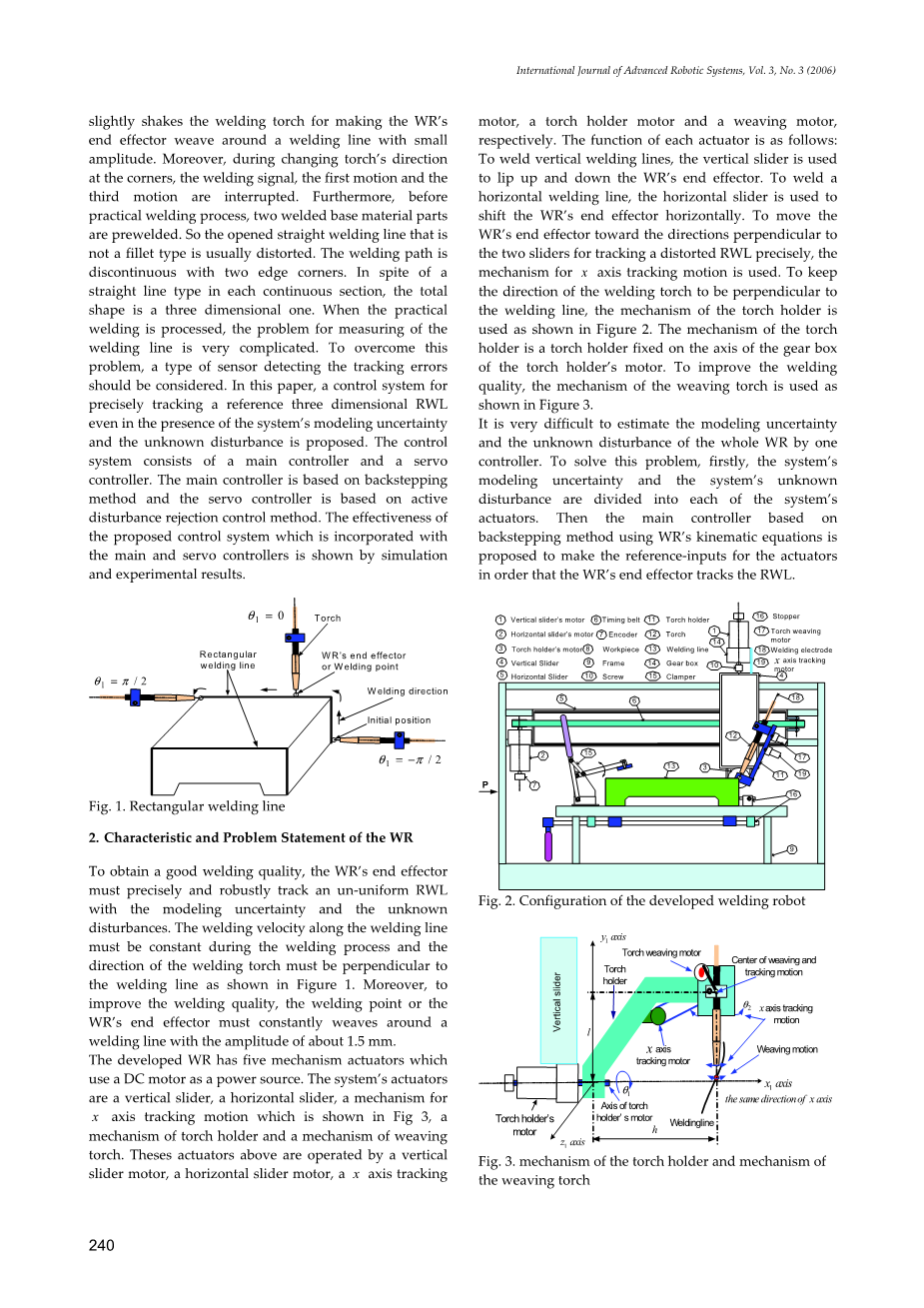

为了获得良好的焊接质量,WR端部执行器必须精确、自动地跟踪具有建模不确定性和未知扰动的不均匀RWL。焊接过程中,焊接速度沿焊缝方向必须恒定,焊枪方向必须垂直于焊缝方向,如图1所示。此外,为了提高焊接质量,焊接点或WR的端部执行器必须不断地沿着焊缝做振幅约为1.5 mm的震动。研制的WR有五个机构执行机构,采用直流电机作为动力源。该系统的执行机构为垂直滑块、水平滑块、x轴跟踪运动机构(如图3所示)、持焊炬机构和织造焊炬机构。上述执行机构由垂直滑块电机、水平滑块电机和x轴跟踪控制电机、焊枪座电机和织造电机。各执行机构的功能如下:焊接垂直焊缝时,采用垂直滑块对WR的端部执行机构进行上下唇动。为了焊接水平焊缝,水平滑块用于水平移动WR的末端执行器。为了使WR的末端执行器向垂直于两个滑块的方向运动,精确地跟踪变形的RWL,采用了x轴跟踪运动机构。为使焊枪方向垂直于焊缝,使用焊枪夹头机构如图2所示。所述焊炬手机构为固定在焊炬手电机齿轮箱轴上的焊炬手。为提高焊接质量,采用编织喷枪机构,如图3所示。

用一个控制器来估计整个WR的建模不确定性和未知扰动是非常困难的。为了解决这一问题,首先将系统的建模不确定性和系统的未知扰动分解为系统的各个执行器。在此基础上,提出了基于逆推法的主控制器,利用WR的运动学方程对执行器进行参考输入,使WR的末端执行器跟踪RWL。

系统稳定的一个条件是执行器的输出必须跟踪主控制器给出的执行器的参考输入。其次,针对上述情况,提出了一种基于自抗扰控制方法的伺服控制器控制执行器输出,跟踪主控制器给出的参考输入。通过该方法,伺服控制器可以对执行机构的建模不确定性和未知干扰进行估计,并进行补偿。最后,采用主控制器和伺服控制器相结合的控制系统来控制WR的末端执行器,实现对RWL的跟踪。

3.系统建模

3.1 WR建模

为了得到主控制器,在直角坐标系中考虑了基于系统WR执行器的运动方程和跟踪误差。WR的坐标如图4所示。图(2)、(3)、(4)之间的关系如下:坐标系原点O为固定在水平滑块右端上的参考坐标系。车架原点1o的坐标固定在焊炬托电机轴上,因此车架原点o可以通过垂直滑块和水平滑块沿y轴和z轴移动,并通过焊炬依托电机绕x轴旋转。坐标系原点o的坐标固定在轴上。

x轴跟踪电机。坐标系原点3o将坐标系原点1o沿1x轴和1y轴分别转换为一个常量h和l。l值是从原点3o到末端执行器的长度。h是31o在1x轴上投影的常数。(E E z y x E是末端执行器相对于参考坐标系的位置坐标。

给出了WR末端执行器的运动方程

3.2以直流电机为动力源的系统执行机构建模。

设计以直流电机为动力源的各系统执行机构的伺服控制器,可以对执行机构的建模不确定性和干扰进行估计,并进行补偿。提出了一种基于自抗扰控制的伺服控制器。该方法利用扩展状态观测器(ESO)估计执行器的建模不确定性和扰动。

4. 4.1主控制器设计

基于系统的运动学方程,提出了一种利用李雅普诺夫函数进行主控制器设计的反推方法。主控制器对系统执行器进行参考输入,使跟踪误差(3,2,1)(= i ei→infin;→t)趋于零。这意味着WR的末端执行器跟踪一个在RWL上匀速运动的参考点,如图5所示。此外,设计主控制器需要以下两个假设。

假设1:

假设焊枪的方向与焊缝垂直。焊炬手电机的旋转角度假设只在转角处改变。因此,当WR的末端执行器跟踪垂直和水平焊缝时,1的值分别为minus;pi;/2, 0 和pi;/2。

假设2:

采用x轴跟踪电机控制WR的端部执行器,实现对焊缝的精确跟踪。

v (5)

图5所示。

4.2伺服控制器设计

我们知道, WR 的建模不确定性和扰动被分为系统的执行器。因此,设计一种针对系统执行机构的伺服控制器,可以对执行机构的建模不确定性和扰动进行估计,并进行补偿。针对这一问题,提出了一种基于自抗扰控制(ADRC)的伺服控制器来控制执行器的输出。Huang and Han (2000) and Y. Hou, Z. Gao, F. Jiang, B.T. Boulter (2001)成功地使用了ADRC。伺服控制器由一个扩展状态观测器(ESO)、一个轮廓发生器和一个非线性PD控制器组成,如图6所示。

其中 r(t) 是执行器电机的角速度参考输入, 由主控制器给出, u (t) 是执行器电机的控制电流, w (t) 是外部扰动, (t) 是执行器电机的角速度输出, 它表示执行器的输出。

利用ESO方法对执行器的建模不确定性和扰动进行估计,并仅利用测量到的执行器电机角速度输出进行补偿。因此,伺服控制器的设计没有明确的执行机构数学模型。这就是采用式(3)中执行器的简单动态模型的原因。

4.2.1扩展状态观察员(ESO)

式(3)的状态空间形式可以改写为:

其中f及其导数均为未知。

4.2.3非线性PD控制器

非线性PD控制器使误差1和2收敛于零

5. 仿真与实验结果

本节共分为五个部分。首先,介绍了伺服控制器的实验滑动执行机构。其次,介绍了主控制器与伺服控制器相结合的实验WR。第三,提出了一种误差测量方案。第四, 为了显示以直流电机为电源的执行器伺服控制器的有效性, 将伺服控制器应用于滑动执行器, 如图7所示, 即使在建模的情况下, 也可以跟踪参考输入不确定度和滑动执行器的未知扰动。通过仿真和实验结果验证了该方法的有效性。最后,通过仿真和实验结果验证了采用主控制器和伺服控制器相结合控制WR末端执行器的有效性。

5.1伺服控制器的实验滑动执行机构

如图7所示, Eq. (3) 中的动态模型应用于使用直流电机作为电源的执行器。在这个实验中, 通过在执行器的滑块上增加或关闭重量来制造外部干扰。执行器的参考输入 r (t) 是一个步长函数, 具有7秒的周期。角速度 (t), 执行器的电机的输出是由光学编码器测量。控制板中使用了微处理器PIC16F877 和直流电机驱动器 LMD 18200。

图. .7. 伺服控制器的实验滑动执行器

5.2主控制器与伺服控制器合二为一的实验WR

实验WR包括5个执行器,如图8所示。主控制器用于控制五个执行器的运动,用于WR末端执行器跟踪RWL。伺服控制器应用于每个系统的执行机构。执行器的每个输出由每个伺服控制器执行,以跟踪主控制器给出的参考输入。方案控制系统如图9所示。

图8所示。焊接RWL的实验焊接机器人

WR控制系统采用PIC16F877单片机集成6个微处理器。一种用于主控制器,它具有作为控制系统主人的功能。其余的用于五个伺服控制器,作为控制系统的奴隶。主设备通过I2C通信与从设备通信。

WR的控制系统包括两个PIC16F877板的三个模块,如图10所示。

图10所示。

5.3误差测量

在本节中,一个测量跟踪误差的简单方案如图11所示

l是编织的中心的距离和x轴跟踪运动的车手的终端执行器,d是垂直的垂直距离工件的墙编织和跟踪运动的中心和d是水平垂直距离工件的墙焊炬持有者的马达的轴。式(4)中,可估计为

在实验中,由于误差3e是沿焊缝产生的,因此设计测量3e初始误差的传感器是非常困难的。所以根据塞子的原理,3e的初始误差一开始就等于零。在焊接过程中,利用所获得的信息观察误差

x

图11所示。跟踪误差测量

5.4伺服控制器的实验与仿真结果5.4.1实验结果

3e的初始误差。在以下假设下, 设计人员的经验只任意选择 b0: 执行器的参数和执行器的外部扰动未知, 因此在 Eq 中的函数 f ()。式(22)表示为建模不确定性和未知扰动的滑动装置。式(14)中,函数()f由ESO估计,只使用执行器电机的测量输出即可。在控制系统的每次采样中,由式(19)中的伺服控制器对函数f()进行补偿。Eqs采用伺服控制参数。(22、14、15、17、18)见表1。

实验结果如图(12)和式(13)所示。实验结果表明,即使启动后4秒出现较大的未知外部扰动,执行器的输出也能很好地跟踪其参考输入。

5.4.2仿真结果

在仿真中,首先采用直流电机作为动力源的执行机构的一般动态模型来描述滑动执行机构的动态模型,如图7所示。其次,将该动态模型改写为式(22)的简单动态模型形式。最后,利用Matlab对仿真结果与实验结果进行了比较。

将基于已知建模不确定性和已知执行器扰动的仿真结果与相同滑动执行器和工况下的实验结果进行了比较。滑动执行机构的参数如表2所示。

由图12和图13可知,直流电动机转角和角速度实验结果的输出以仿真结果为界。此外,输出可以很好地跟踪引用输入。图14显示了ESO的效率,ESO用于估计建模的不确定性和未知扰动。状态3x及其估计值3z = () f对内外扰动非常敏感。然而,3z在波动之后收敛到3x。图15显示电流控制输入对执行器扰动

全文共7065字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[2427]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。